長慶油田標準化設計技術

趙雷亮

(長慶油田分公司,陜西西安 710018)

0 引言

長慶油田通過對已往地面建設經驗的系統歸納和總結,與油氣藏開發技術、地面建設條件和生產管理水平相結合,不斷優化、完善、創新地面工藝技術,并對通用、典型的工藝技術進行定型,為標準化設計的開展奠定了良好基礎。標準化設計技術也是長慶油田 “標準化設計、模塊化建設、數字化管理、市場化運作” (簡稱 “四化”)管理模式得以見效的先決條件。通過標準化設計從設計源頭把各設計專業、管理部門、建設環節間的關系協調統一起來,實現各方面的合理聯接、配合與協調,使地面工程建設和管理的一系列活動進一步趨向簡單化、通用化、程序化,做到超前準備、均衡組織、平行作業、有效協同和規模化運作,做到油氣田規模化建設下的質量、速度、安全、效益等方面的同步。

1 基本方法

標準化設計是根據井站的功能和流程,進行工藝流程、平面布局、模塊劃分、設備選型、配管安裝、建設標準的 “六統一”。從廣度上,由油氣主干專業向配套專業延伸,由中小型井站向大型站場全面覆蓋;從深度上,全面推廣三維、模塊化設計,形成設計體系;在內涵上,開發一體化集成裝置,優化工藝流程,創新建設模式,降低投資,提高建設質量和效率。

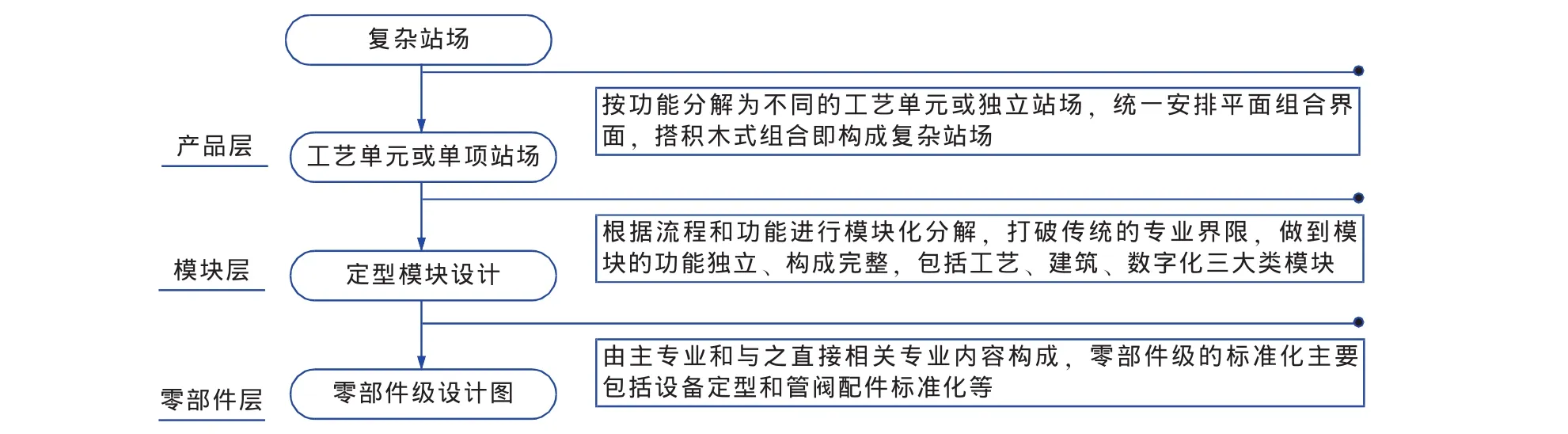

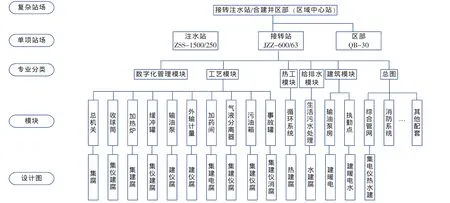

模塊化是標準化設計的關鍵,是組成標準化設計產品的基本單元,其基礎是內部功能和布局定型,外部接口方位和方式固化。模塊化設計采用分解的方法,構建系列化的模塊體系,以 “便于采購、便于預制、便于運輸、便于組裝、效益最優”為目標,使各工藝模塊功能相對獨立、結構完整、模塊間保持弱耦合,盡量以較少的規格來滿足各種不同的需求。對變化相對活躍的部分分解成獨立的模塊,形成具有通用性、互換性的模塊系列。采用三維設計方法,實現直觀、精確、優化配管。成型的模塊進行工廠預制、現場組裝。模塊分解方法見圖1,模塊分解實例見圖2。

圖1 標準化設計模塊分解方法示意

圖2 模塊分解實例

2 關鍵技術

2.1 工藝技術優化定型

地面工藝模式的核心是形成一系列工藝技術標準,標準化設計是在其基礎上將規律性、通用性的工藝技術進行再分析、比較、選擇和最優化,形成支撐標準化設計的基礎技術。

2.1.1 油田主要技術定型

長慶原油屬石蠟基輕質原油,原油性質較好,在定型研究中以不加熱集輸為核心工藝,進行主要系統的工藝模式整合和定型,主要技術如下:

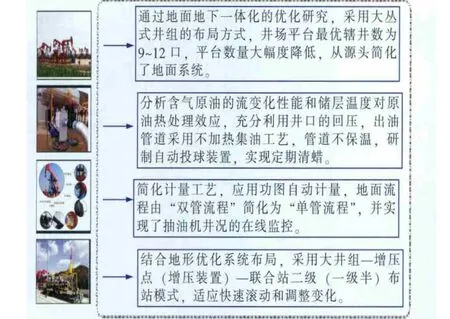

(1)油氣集輸工藝采用大叢式井組 (6~15口)、單管不加熱集輸、自動投球清蠟、功圖自動計量、油氣分輸與混輸相結合、二級 (一級半)布站、三相分離。長慶油田油氣集輸工藝主要技術定型描述見圖3。

圖3 油氣集輸工藝主要技術定型描述

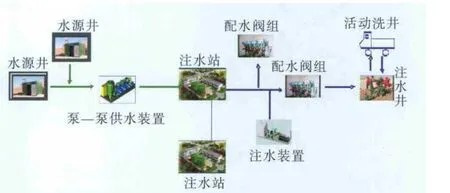

(2)注水工藝采用 “泵—泵”密閉疊壓供水、一段精細過濾、柱塞泵集中增壓、干線環網、智能穩流配水、活動洗井工藝。注水工藝技術定型見圖4。

圖4 注水工藝技術定型示意

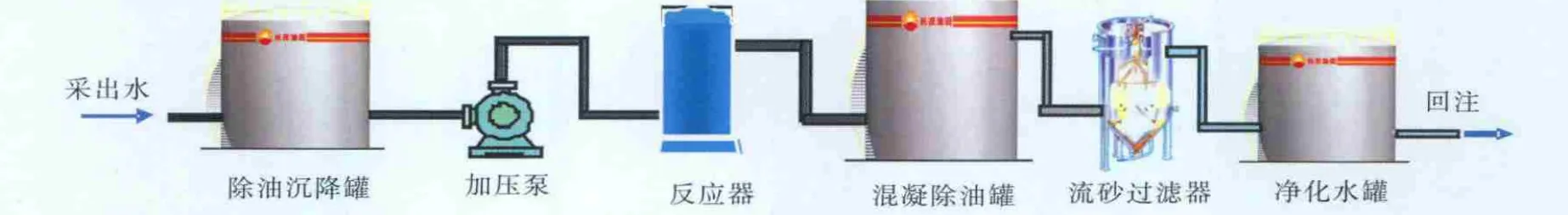

(3)采出水處理采用強化 “前端預處理”、減輕“過濾負荷”的設計理念,形成 “一級沉降除油+一級混凝除油+一級重力過濾”工藝。其核心內容為 “浮動收油、負壓排泥、浮動污泥截污、斜管沉降、重力連續過濾、變流加藥”。采出水工藝技術定型見圖5。

圖5 采出水工藝技術定型示意

2.1.2 氣田主要技術定型

長慶氣田的地面建設工作充分結合了低滲氣田特有的含氣面積廣、氣井壓力高、單井產量低、井數多的特點,從工藝流程、技術路線、設備選型和系統配套等多方面不斷總結,優化為高壓集氣、中低壓集氣兩套模式,主要技術如下:

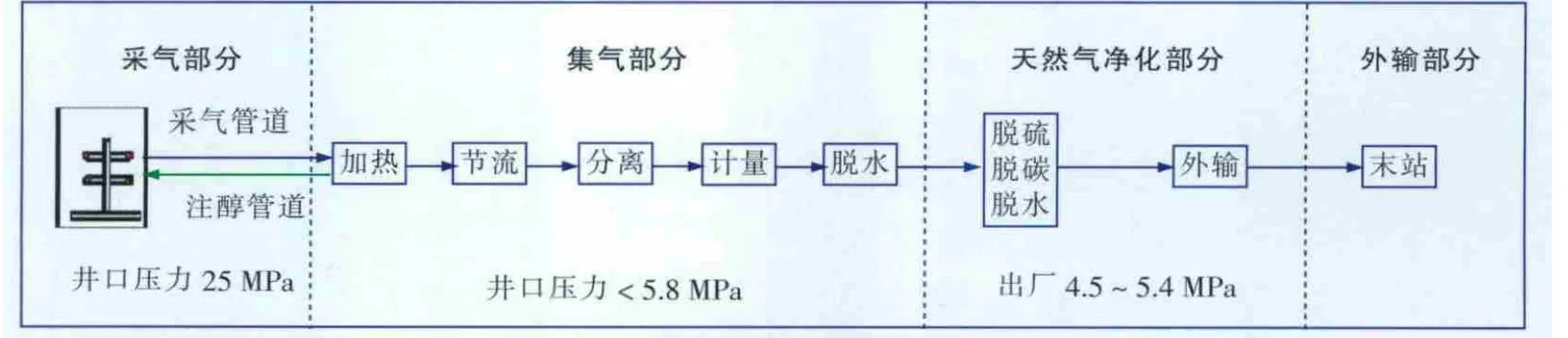

(1)高壓集氣模式:針對 “下古”氣藏和天然氣含H2S和CO2、不含凝析油的特點,采用 “多井高壓集氣、集中注醇、多井加熱、間歇計量、橇裝三甘醇裝置小站脫水、集中凈化”的建設模式。高壓集氣模式工藝技術定型見圖6。

圖6 高壓集氣模式工藝技術定型示意

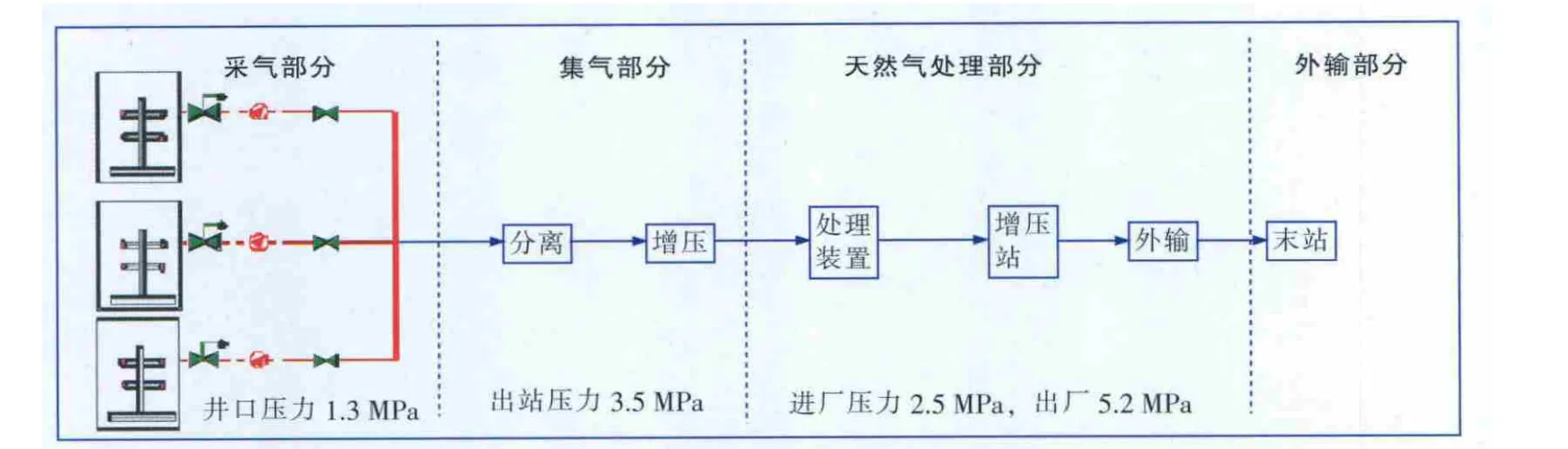

(2)中低壓集氣模式:針對 “上古”氣藏和帶液生產特點,采用 “井下節流,井口不加熱、不注醇,中低壓集氣,帶液計量,井間串接,常溫分離,二級增壓,集中處理”的建設模式。中低壓集氣模式工藝技術定型見圖7。

2.2 數字化管理及配套技術

數字化管理是長慶油田將標準化由建設層面向管理層面的延伸。其主旨是充分利用信息化技術,以提高生產效率、加強安全環保、促進節能減排、改善工作條件、優化生產組織方式,實現油田科學高效化管理。

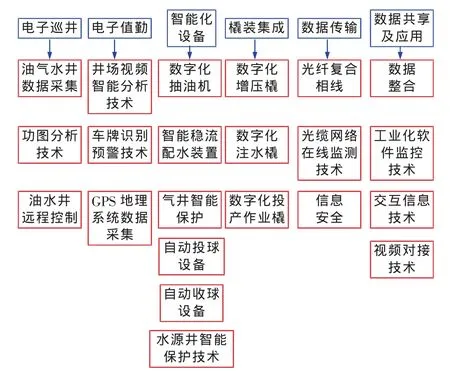

標準化設計和數字化管理相得益彰,形成了包括電子巡井、電子值勤、智能化設備、橇裝集成設備、數據傳輸、數據共享及應用在內的 “六大配套技術體系”,見圖8。

圖7 中低壓集氣模式工藝技術定型示意

圖8 數字化管理配套技術體系

2.3 一體化集成裝置

一體化集成裝置是標準化設計的進一步深化。它主要是針對超低滲油田開發條件復雜、中小型場站數量多、布局分散等問題而開發的可以替代中小型站場和大型站場內復雜工藝單元的高科技設備,具有“工藝優化、功能集成、小型一體、結構橇裝、智能控制、遠程監控”的性能特點和“節約用地、節省投資、工廠預制、建設迅速、運維方便、調用靈活”的使用特點。其主要技術為簡化優化技術、多功能集成技術、多重安全保護技術和應用高新設備。

3 實施效果

長慶油田通過應用標準化設計和數字化管理技術,引發了工藝技術、工程建設、物資采購、生產管理等多個環節的革新,取得了顯著效果。

(1)適應了大規模建設需要。標準化設計簡化了工作程序,實現了進度、質量、效益的統一,縮短了建設周期,提高了新井生產時率,油田生產時率由25%提高到30%,氣田由30%提高到50%;提高了建設質量,工程質量合格率100%,優良率由85%提高到92%;形成了標準化建設體系;解決了制約大規模建設的瓶頸問題。

(2)促進了地面工藝技術進步。標準化設計通過近幾年的實踐,取得了標準化設計與工藝流程優化簡化相互促進、與推廣應用新技術相輔相成的良好效果,創新了地面建設模式。標準化技術孵化了一體化集成裝置,如一體化集成增壓裝置、一體化集成注水裝置、三甘醇脫水裝置、一體化集氣裝置等,促進了新工藝、新技術的全面應用。

(3)推動了管理模式創新。通過推動標準化設計工作,改變了整個油氣田地面建設管理流程,創新了 “四化”管理模式,縮短了管理鏈條,奠定了超前組織、平行作業的基礎,提高了管理效率,適應了大規模建設和管理的需要。

(4)提高了經濟效益。長慶油田以 “四化”管理模式為主要手段,在成本控制方面全面推廣標準成本管理,在勞動組織架構優化方面,通過數字化管理,減少了管理層次,擴大了管理幅度,使人工成本占總成本的比例逐年下降。依靠設備定型、規模采購,使采購和倉儲成本大幅降低,企業效益持續增長。

[1]夏政,張箭嘯,劉滬.標準化設計在長慶油田規模化建設中的應用[J].石油工程建設,2011,37(3):43-46.