含丙烯腈廢氣的處理工藝

謝玉蓉

(廣州市環(huán)境技術(shù)中心廣東廣州510180)

1 有機(jī)廢氣處理工藝概述

有機(jī)廢氣是主要大氣污染物之一,對人體有害,引起的共同癥狀是疲乏無力、頭暈頭痛、惡心嘔吐、心慌氣喘﹑血象變化等。有機(jī)廢氣治理的根本途徑是采用無污染工藝,少用有毒原料,控制有毒廢氣排放量,使之在環(huán)保要求的排放限值內(nèi)。

有機(jī)廢氣污染物治理的方法主要有兩類:一類是回收法,另一類是消除法。回收法主要有活性炭吸附、變壓吸附、吸收法、冷凝法及膜分離技術(shù)。處理方法的選擇取決于廢氣的化學(xué)和物理性質(zhì)、濃度、排放量、排放標(biāo)準(zhǔn)以及回用作原料或副產(chǎn)品的經(jīng)濟(jì)價值等諸多方面。

消除法有直接燃燒、熱氧化、催化燃燒、生物氧化、等離子體法、紫外光催化氧化法及其集成技術(shù);消除法主要是通過化學(xué)或生化反應(yīng),用熱、光、催化劑和微生物將有機(jī)氣相污染物轉(zhuǎn)變成為CO2和水等無毒害的無機(jī)小分子化合物。

近些年還出現(xiàn)了一些新的處理工藝,簡述如下:

(1)生物分解法。該法是在已成熟的采用微生物處理廢水基礎(chǔ)上發(fā)展起來的處理有機(jī)廢氣的方法,通過附著在多孔、潮濕介質(zhì)上的活性微生物,用大氣中低濃度的有機(jī)廢氣為其生命活動的能源或養(yǎng)分,將其轉(zhuǎn)化為簡單的無機(jī)物或細(xì)胞組成物質(zhì)。與傳統(tǒng)的廢氣處理技術(shù)相比,生物處理技術(shù)具有效果好、投資及運行費用低、安全性好、無二次污染等優(yōu)點。但是為了進(jìn)一步實現(xiàn)大規(guī)模的工業(yè)化應(yīng)用,仍有很多關(guān)鍵性的問題需要解決,包括菌種培養(yǎng)等。

(2)放電等離子體法。該法是通過高電壓放電形式,獲得非熱平衡等離子體,即產(chǎn)生大量的高能電子或高能電子激勵產(chǎn)生的O、OH、N基等活性粒子,破壞C-H、C-C等化學(xué)鍵,使尾氣分子中的H、Cl、F等發(fā)生置換反應(yīng),最終生成CO2和H2O,即工業(yè)廢氣通過放電處理最終變?yōu)闊o害物質(zhì),具有工藝簡單、流程短、可操作性好的特點,特別在節(jié)能方面有很大的潛力。但目前該技術(shù)仍未能解決一些關(guān)鍵的科學(xué)問題,導(dǎo)致了其尚未走近實用化行列。

(3)TiO2光催化法。該法在常溫、常壓條件下,能將廢氣中的有機(jī)物分解為CO2、H2O和其它無機(jī)物,有較大潛在應(yīng)用價值,具有反應(yīng)效率高、不受溶劑分子影響、易回收、反應(yīng)速率快等優(yōu)點,但這項技術(shù)還存在幾個關(guān)鍵的技術(shù)難題,因此目前仍停留在實驗研究階段,尚未得到廣泛的工業(yè)化應(yīng)用。

(4)膜分離技術(shù)。該技術(shù)是目前廢氣處理領(lǐng)域的研究熱點之一,具有流程簡單、VOCs回收率高、能耗低、無二次污染等優(yōu)點,國外已有許多成功應(yīng)用的范例。常用的廢氣處理膜分離工藝包括:蒸汽滲透(VP)、氣體膜分離(GMS/VMP)和膜接觸器等。近年來,德國的GKSS公司、美國的MTR公司和日本的日東電工都成功的實現(xiàn)了采用膜技術(shù)回收廢氣中的VOCs的工業(yè)化生產(chǎn)。但目前由于技術(shù)的原因,應(yīng)用范圍尚小,并未大面積推廣。

2 有機(jī)廢氣的活性炭吸附處理工藝

吸附法是利用某些具有吸附能力的物質(zhì)如活性炭、硅膠、沸石分子篩、活性氧化鋁等吸附有害成分而達(dá)到消除有害污染的目的。吸附法適用于幾乎所有的氣相污染物,一般是中低濃度的氣相污染物;吸附效果取決于吸附劑性質(zhì)、氣相污染物種類和吸附系統(tǒng)的操作溫度、濕度、壓力等因素,具有去除效率高的優(yōu)點,從而使其成為去除氣相污染物較為常用的方法,但存在投資后運行費用較高且有產(chǎn)生二次污染的缺陷。

活性炭纖維被認(rèn)為是目前最理想的吸附介質(zhì)。活性炭纖維(ACF)是繼粉末狀和顆粒狀活性炭之后的第三代活性炭產(chǎn)品,通常以有機(jī)纖維為原料經(jīng)預(yù)處理-炭化-活化后制得。與顆粒狀活性炭相比,活性炭纖維具有比表面積大、微孔豐富、孔徑小且分布窄、吸附量大、吸附速率快的特點,其吸附能力較一般活性炭高1~10倍;而且再生容易,工藝靈活性大(易加工成布、氈等形式),以及不易粉化和沉降等特點,因此在工業(yè)廢氣,包括丙烯腈廢氣的處理方面得到了特別廣泛的應(yīng)用。

同時,與其他類型吸附材料(如顆粒狀活性炭)相比,活性炭纖維的微孔容積大,吸附容量高,且具有良好的脫附性能,因此可以利用ACF對廢氣進(jìn)行價值回收。研究表明,在相同條件下經(jīng)過多次重復(fù)再生,得到的活性炭纖維的飽和吸附曲線都非常接近,因此理論上認(rèn)為ACF可以多次再生而其吸附性能卻不會發(fā)生大的變化,因此得到了廣泛應(yīng)用。近年來利用ACF進(jìn)行物料回收的工業(yè)化生產(chǎn)實例多見報道。

3 工程實例

3.1 廢氣來源

本文中丙烯腈廢氣來自于丙烯腈儲罐頂部的排放氣。丙烯腈儲罐采用立式固定頂罐,在儲罐進(jìn)料或者環(huán)境溫度變化引起物料熱脹冷縮過程中,會排放出廢氣。前者產(chǎn)生的尾氣俗稱大呼吸尾氣;后者俗稱小呼吸尾氣,兩者中均含有較高濃度的丙烯腈氣體。因丙烯腈為有毒物質(zhì),為避免影響周圍環(huán)境,故需對該尾氣進(jìn)行凈化,使之達(dá)到規(guī)定的排放標(biāo)準(zhǔn)后才能排入大氣。具體參數(shù)如下:

廢氣組成(mol%):丙烯腈1.2%,氮氣98.8%;丙烯腈最大濃度24g/m3;

處理量:650Nm3/h;

處理后廢氣標(biāo)準(zhǔn):執(zhí)行《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB16297-1996)的二級標(biāo)準(zhǔn),即丙烯腈含量≯22mg/m3。

3.2 排放標(biāo)準(zhǔn)

根據(jù)《環(huán)境空氣質(zhì)量標(biāo)準(zhǔn)》(GB3095-1996)的劃分標(biāo)準(zhǔn),凈化后廢氣標(biāo)準(zhǔn)執(zhí)行《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB16297-1996)的二級標(biāo)準(zhǔn),按表2“新污染源大氣污染物排放限值”的要求,丙烯腈最高允許排放濃度為22mg/m3,最大流量650Nm3/h時,排放速率為0.0143kg/h。當(dāng)最高排放濃度不變,最大流量按稀釋后總流量(3000Nm3/h)計算,最大排放速率為0.66kg/h。最低煙囪高度15m時允許的排放速率為0.77kg/h,因此本項目可采用最高允許排放濃度22mg/m3、煙囪高度15m為驗收標(biāo)準(zhǔn)。

3.3 處理工藝選擇

國內(nèi)對高濃度丙烯腈廢氣的處理,目前仍然以“吸附+催化燃燒”的聯(lián)合處理工藝為主,該法占地面積大、工藝過程復(fù)雜、控制要求嚴(yán)格,而且造價昂貴。而隨著工藝技術(shù)的進(jìn)步,利用活性炭纖維作為吸附介質(zhì),通過提高吸附劑的吸附效率、吸附能力和吸附/解析的穩(wěn)定性,能夠?qū)崿F(xiàn)對廢氣一次吸附處理即可達(dá)標(biāo)排放,而且在占地省、投資少、控制靈活的基礎(chǔ)上,還能回收丙烯腈,減少燃料消耗,降低裝置能耗,提高項目的經(jīng)濟(jì)效益。

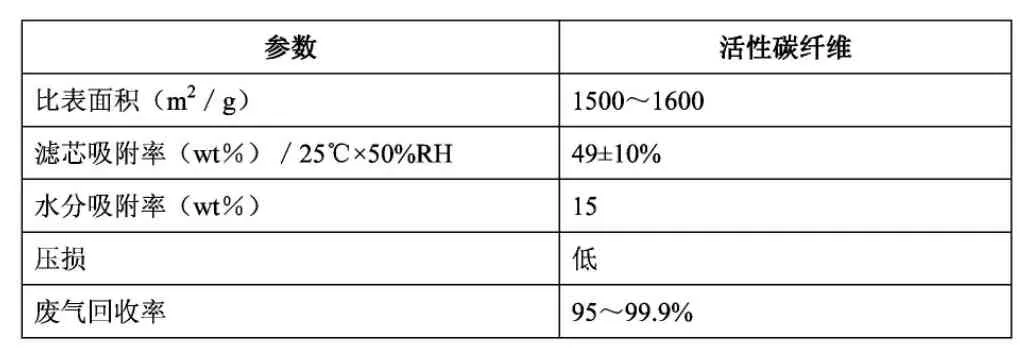

下表給出了采用的活性炭纖維的主要性能參數(shù)。

續(xù)表

3.4 處理流程

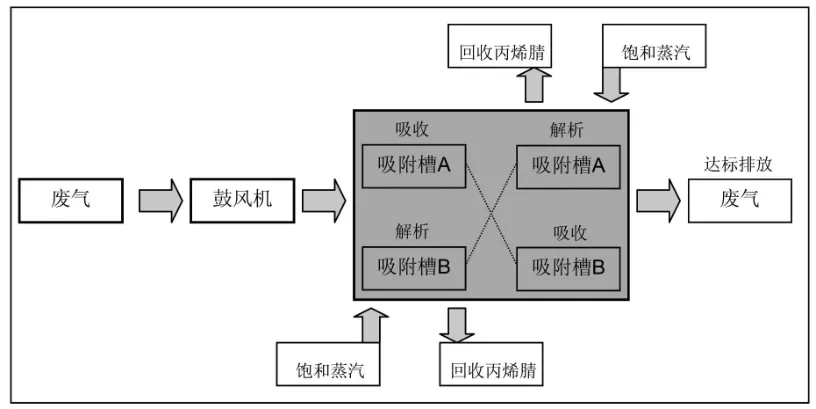

來自儲罐頂部的廢氣,通過鼓風(fēng)機(jī)鼓入新鮮空氣,一方面對廢氣加壓輸送,另一方面將廢氣稀釋至5g/m3,方便處理。首先經(jīng)過前過濾系統(tǒng)除去雜質(zhì)并預(yù)熱后,進(jìn)入活性炭纖維吸附槽內(nèi)。吸附系統(tǒng)設(shè)置兩組獨立的吸附槽,按照以下程序連續(xù)運行,對廢氣中的丙烯腈進(jìn)行吸附回收:

A槽:吸附—解吸—吸附

B槽:解吸—吸附—解吸

每個吸附周期大約15分鐘。

吸附飽和后的活性炭纖維,通入低壓飽和蒸汽,進(jìn)行解析。解析后的含丙烯腈的廢熱蒸汽進(jìn)入冷凝器通入冷卻水冷卻。冷凝下來的含丙烯腈的蒸汽凝液進(jìn)入儲槽集中收集和處理。未冷凝部分,則循環(huán)至系統(tǒng)前置過濾器內(nèi),重新經(jīng)過風(fēng)機(jī)送入吸附裝置內(nèi)進(jìn)行重復(fù)處理。處理后的達(dá)標(biāo)廢氣,直接通過設(shè)置的排氣筒高點直接排放。

處理過程采用PLC控制系統(tǒng),實現(xiàn)全自動操作,最大限度的保證處理過程的穩(wěn)定性、可靠性和安全性。

處理過程的示意流程如下:

4 結(jié)論

工程運行結(jié)果顯示,采用的活性炭纖維具有吸附速度快、吸附量大、壽命長、再生穩(wěn)定等優(yōu)點,對丙烯腈的吸附率達(dá)到99.5%以上,處理后的廢氣中丙烯腈含量不超過22mg/m3,滿足規(guī)范要求,表明采用活性炭吸附法處理含丙烯腈廢氣得到了成功的應(yīng)用。