柳化集團10 萬噸雙氧水裝置技改小結

2013-10-25 03:10:36楊貽平韋岸鑫

化工技術與開發

2013年2期

關鍵詞:生產

楊貽平,韋 杰,韋岸鑫

(柳化集團柳州盛強化工有限公司,廣西 柳州 545002)

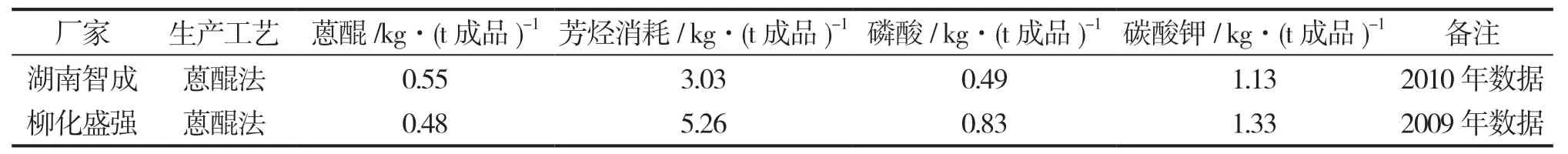

雙氧水又名過氧化氫,柳化集團首套10 萬t·a-1雙氧水生產裝置于2006 年底投產,采用洛陽黎明化工研究院開發的蒽醌法鈀觸媒工藝,產品濃度為27.5%,并于2009 年投產第二套生產裝置,投產后雙氧水總產能達到20 萬t·a-1,多年來裝置運行平穩,達到設計產能,每套日產310t 左右,但原材料芳烴﹑碳酸鉀等消耗與國內同行業比較還有一定差距(見表1),2011 年先后對兩期裝置進行擴產改造,單套日產量最高達到了413 t,使得單套產能提高至13萬t·a-1以上,產能提高將近1/3,取得較好效果。

表1 改造前主要原材料消耗與國內同行比較

1 生產原理介紹

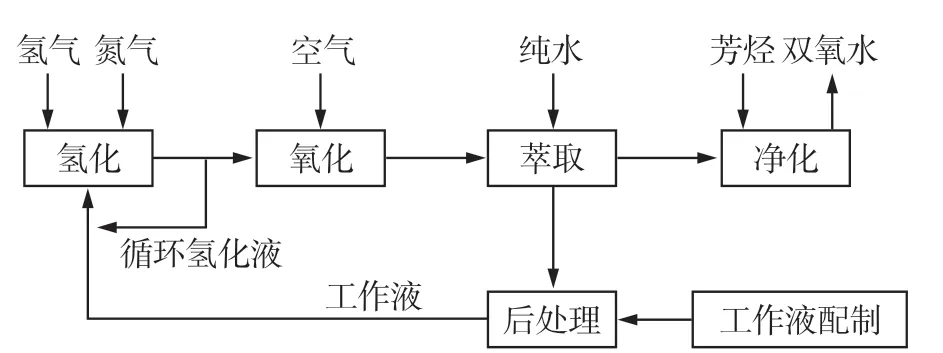

依托集團公司合成氨副產大量廉價氫氣為主要原料,以芳烴及磷酸三辛酯為有機溶劑,2-乙基蒽醌為溶質配制成工作液,在鈀催化劑的存在下,用氫氣將蒽醌加氫還原,生成氫蒽醌,后者再經空氣氧化,得到過氧化氫,同時氫蒽醌轉化為蒽醌。然后用水萃取出工作液中的過氧化氫,得到雙氧水溶液[1],該溶液利用芳烴的溶解有機雜質原理進行凈化,得到濃度27.5%的雙氧水產品。

圖1 雙氧水生產流程簡圖

2 技改方案小結

2.1 改造思路

保持氫化效率在規定范圍內,提高循環工作液流量。增大氫化塔觸層的噴淋密度,改善氫化條件,從而改善工作液狀況[2]。由于工作液負荷提高,需增加再生床來再生降解物,保證工作液質量,另外,提高流量后反應的氫氣量﹑空氣量在安全流速前提下適當增加,從而達到增產的目的。……

登錄APP查看全文

猜你喜歡

江蘇安全生產(2022年9期)2022-11-02 07:01:24

中國化肥信息(2022年7期)2022-08-31 01:28:54

山東冶金(2022年2期)2022-08-08 01:50:42

小學科學(學生版)(2020年10期)2020-10-28 07:52:12

中國化肥信息(2020年7期)2020-03-19 01:54:02

中國軍轉民(2017年6期)2018-01-31 02:22:28

消費導刊(2017年24期)2018-01-31 01:29:23

中國制筆(2017年2期)2017-07-18 10:53:09

現代企業(2015年4期)2015-02-28 18:48:06

汽車零部件(2014年11期)2014-09-18 11:57:16