線切割硅片表面探究

欒國旗,楊士超,馬玉通

(中國電子科技集團公司第四十六研究所,天津 300220)

多線切割機的原理是通過伺服電機控制的放線輪拉出的鍍銅拉絲繞過幾個起轉向作用的滑輪,然后經過控制張力的控制器,在切割室內連續纏繞在2~4個主導輪上,形成一個在水平面上彌補的平行線網。而在線網的上方,單晶的兩側布置有砂漿噴灌提供穩定的砂漿流量。鋼絲繞過線網后再通過滑輪和張力回到收線輪上,在切割時高速運動的鋼線攜帶附著在鋼絲上的SiC 磨料對硅棒進行研磨從而達到切割的效果。在切割過程中鋼線通過滑輪的引導,在導輪上形成一張線網,而待加工硅棒通過工作臺的下降或上升實現工作的供給,把硅晶棒按一定晶格方向切割成片。硅片加工是芯片制造中的重要環節。硅片加工的精度,表面粗糙度和整體的完整性關系到后續制造的成品率。采用內圓金剛石鋸片切割,硅片會產生較大的翹曲變形,最大翹曲會達到40 μm 左右,表面殘留切痕和損傷層會達到50 μm 左右。現在采用游離磨料的方式進行多線切割,一方面切割效率發生革命性變化,一方面,在線痕,翹曲和表面損傷也有較大幅度的改善。硅片的損傷層過大,影響到硅片制作工藝過程中的前清洗腐蝕深度。因此如何降低硅片的表面損傷,對硅片的質量和成品率有著非常重要的意義[1]。

1 線切割機加工原理

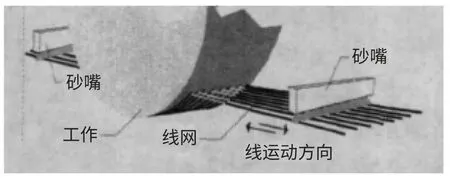

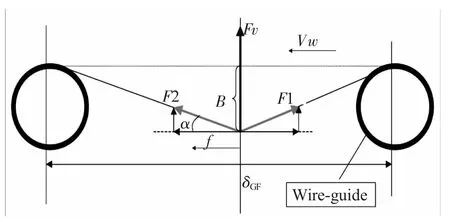

在切割過程中鋼線通過滑輪的引導,在導輪上形成一張線網,而待加工硅棒通過工作臺的下降或上升實現工作的供給,把硅晶棒按一定晶格方向切割成片,如圖1所示。

圖1 切割區示意圖

2 表面損傷層研究

多線切割的加工為機械加工過程,因而常在硅片的邊緣形成裂紋和破損缺失,在硅片的表面會形成劃痕和坑凹。這些缺陷會影響硅片的質量和成品率。

2.1 硅片表面損傷層

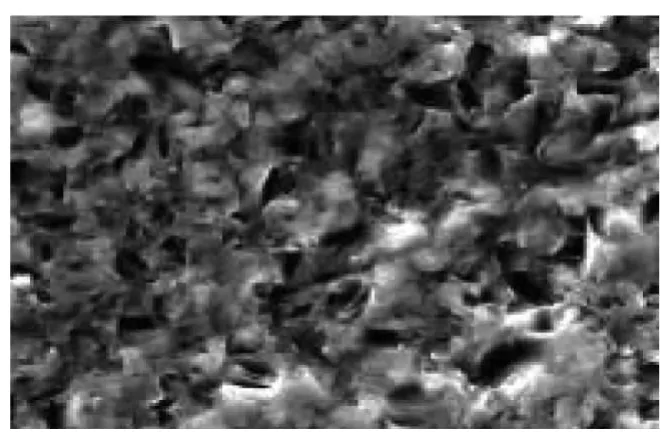

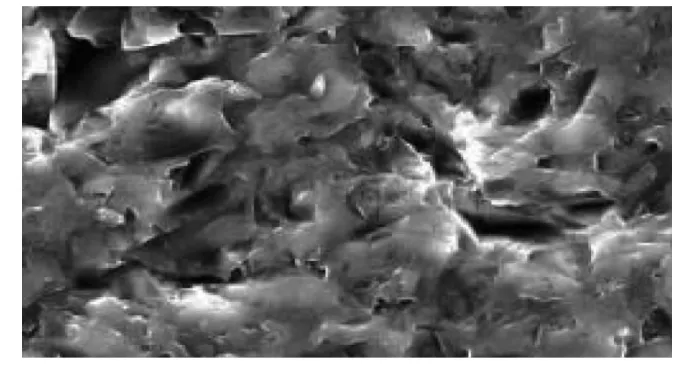

圖2和3為硅片表面SEM圖,由圖可以看出:(1)硅片表面呈蜂窩狀,有大孔、小孔和微孔。這是由于多線切割的加工過程為磨料進行滾動切割過程,圖上的孔洞為磨料的尖角壓入硅塊的切割縫中,鋼線是不斷運動的,帶動磨料也進行滾動,孔洞為磨料滾動切割過程中留下的。(2)大孔孔徑在5 μm 左右,小孔在2 μm,微孔在微米級以下。孔洞的大小取決于磨料尖角的大小、切割時垂直力的大小和鋼線的振動幅度。不同型號規格砂子的粒徑將會不同,砂子尖角的大小也會不同。垂直力的大小主要受切割時工藝參數和砂子形貌的影響。

圖2 硅片表面放大1000X SEM圖

圖3 硅片表面放大2000X SEM圖

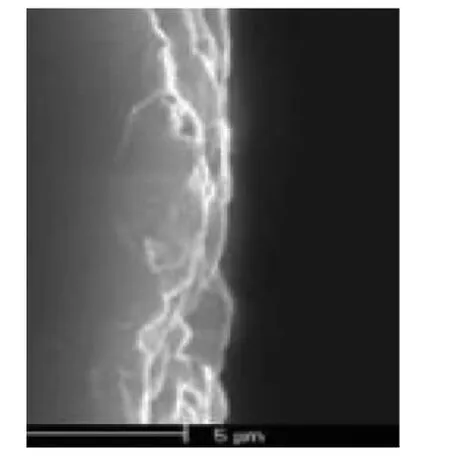

圖4和5為硅片截面的SEM圖,可以看出:(1)損傷層表現為無規則山峰溝谷狀,并且伴隨有裂紋;(2)損傷層小于5 μm。損傷層從外到里分為,表面鑲嵌層和缺陷應力層,表面鑲嵌層由微小的SiC 顆粒和Si 顆粒組成;缺陷應力層由于SiC 對晶體的擠壓形成晶格形變而形成,此層為應力集中區[2]。

3 損傷層影響因素研究

損傷層為機械加工過程中,磨料滾動過程中形成的。影響磨料的滾動狀態有兩個主要因素,一是磨料受到的壓力,正壓力越大其滾動摩擦力越大;另外因素是砂子的形態,尖角是否足夠尖銳及尖角的大小。

3.1 垂直壓力的影響

圖4 硅片截面邊緣2000X SEM圖

圖5 硅片截面邊緣5000X SEM圖

磨料受到的垂直壓力越大,切割時的線弓越大,切割速度也越快,硅片表面的溝塹也越明顯。如果要得到表面損傷層較低的硅片,需要降低垂直壓力。多線切割的工作臺速度和鋼線走線速度為切割時的關鍵工藝參數。

如圖6,降低垂直壓力,即降低Fv,與Fv 直接相關的為工作臺速度和鋼線走線速度的比值。臺速線速比越低,切割單位面積的硅片用線量就越多,線弓就越小,這樣Fv 就越小。反之,臺速線速比越大,Fv 就越大,硅片的損傷層就會越大。

圖6 切割時的受力分析簡圖

3.2 砂子的形態

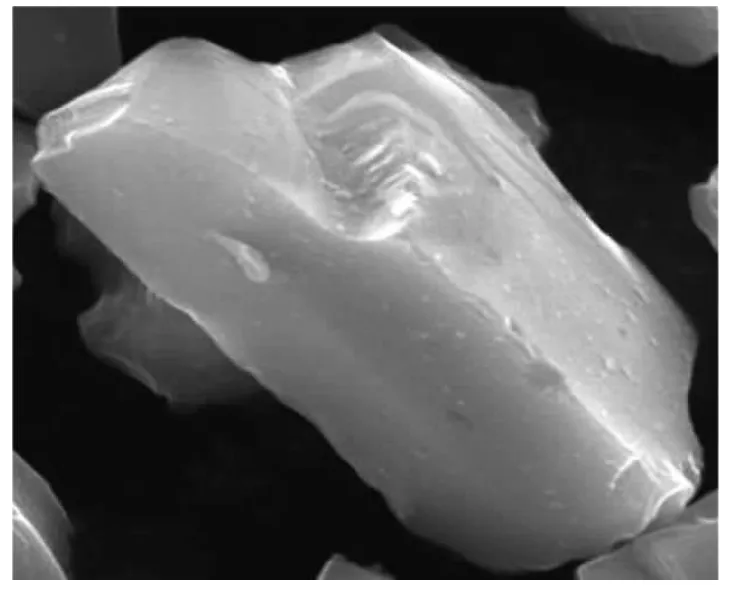

表征砂子的參數有等效直徑分布系數,圓度系數,堆積密度等。如圖7所示,SiC 顆粒呈無規則多邊形,棱角豐富,是良好的切割磨料。如圖8所示,SiC 顆粒呈條狀,尖銳的棱角少,切割時這個顆粒無法進行快速切割,強烈影響到硅片的表面狀態。

圖7 多棱角SiC 磨料圖

圖8 少棱角SiC 磨料圖

4 結論

多線切割硅片表面呈蜂窩狀,有大孔、小孔和微孔,大孔孔徑在5 μm 左右,小孔在2 μm,微孔在微米級以下。硅片截面損傷層表現為無規則山峰溝谷狀,并且伴隨有裂紋,損傷層小于5 μm。工作臺速度和鋼線走線速度的比值,臺速線速比越低,切割單位面積的硅片用線量就越多,線弓就越小,這樣垂直力就越小。反之,臺速線速比越大,垂直力就越大,硅片的損傷層就會越大。對于切割用砂D50 分布越集中越好,形狀越不規則越好,堆積密度越小越好。如果砂子足夠尖銳,切割能力強,那么相對切割時的線弓也很小,垂直壓力也小,這樣硅片的損傷層也相對較小。

[1]李彥林.超薄大直徑太陽能級硅片線切割工藝及其懸浮液特性研究[D].天津:河北工業大學,碩士論文2007.

[2]謝振華.硅晶片內圓切割過程的振動研究[D].廣州:廣東工業大學工學碩士學位論文,2005(2).