三維光柵位移測量系統的硬件設計與實現*

李深德,張向利,陶 晗,韋禮凱

(1.桂林電子科技大學信息與通信學院,廣西桂林 541004;2.桂林機床股份有限公司,廣西 桂林 541001)

0 引言

在機械加工過程中,傳統檢測機床刀具位移量的方法是靠讀取機械標尺上的刻度,這種方法的測量精度低。若在工作臺上安裝高精度位移傳感器,通過相應的儀器將位移量實時顯示出來,將使加工精度大幅提高。

當前,基于光柵位移傳感器(光柵尺)的位移測量技術廣泛應用于數控機床的伺服系統和傳統機床的數字化改造。光柵位移測量系統的設計方案中主要包括[1~5]:光柵位移信號處理電路、控制單元、顯示電路及功能鍵。這些方案都是測量一維或二維坐標,并沒有提出三維的測量方案。另外,這些方案的實現各不相同,也存在不足的地方。例如:對于光柵位移信號處理電路,文獻[1]使用的是4個D觸發器、2個三輸入與門和1個JK觸發器構成,其不足點之一是沒有細分功能[6],測量分辨率不夠高;文獻[2]的設計中使用4路數據選擇器74HC153和4個D觸發器74HC175構成判向與細分電路,但經實驗驗證,該方案的細分效果沒有達到要求,遺漏了部分位移計數脈沖。

為了檢測三維的光柵位移,本文先分析了光柵位移傳感器的測量原理,隨后給出三維光柵位移測量系統的設計構架,詳細介紹了系統硬件的各功能電路的設計與實現,并通過實驗驗證了系統設計合理、運行穩定、測量精確。

1 光柵位移傳感器測量原理

對于2塊柵距相同的標尺光柵和指示光柵,將其刻線面相對疊合在一起,中間留很小的間隙,且使兩者的柵線之間形成一個很小的夾角θ,形成一個光柵副。當光線照射光柵副時,在刻線重合處,光從縫隙透過,形成亮帶;而在刻線錯開的地方,柵線相互擋光,光線無法透過,形成暗帶。這種亮帶和暗帶就形成明暗相間的條紋,即莫爾條紋[6~7]。在理想條件下,莫爾條紋的波形為等腰三角波,其周期為莫爾條紋間距L[6];實際情況下,由于光源發散角的影響和光柵衍射作用等,使莫爾條紋的三角波出現削頂和削底,形成近似的正弦波。

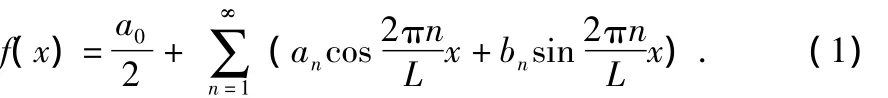

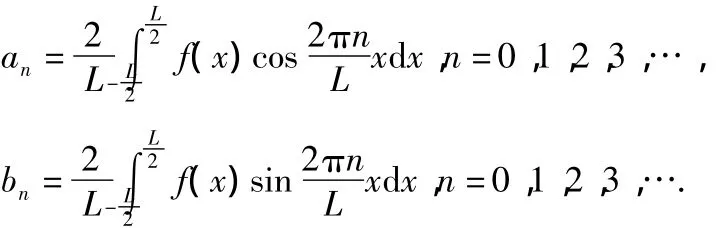

對理想的光柵莫爾條紋信號,其波形是以莫爾條紋間距L為周期的三角波(即以L為周期的非正弦信號),因此,可以用傅里葉級數來表示該信號。以f(x)表示此三角波的光通量,則有

其中

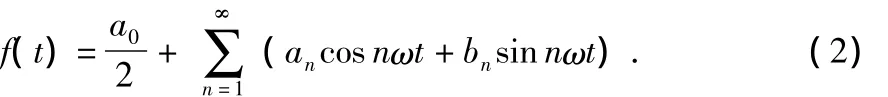

該信號經過光電轉換后,形成以時間t為自變量的電壓(或電流)信號

其中

式中 ω為光柵信號的角頻(由標尺光柵和指示光柵間的相對速度決定),T為光柵信號的周期。

實際上,因為光柵莫爾條紋已經是近似正弦波的信號,其基波成分豐富,諧波成分很少。消除信號中的高次諧波和直流分量后,得

寫成電壓形式,得

式(4)即為光柵位移傳感器中一個光電元件輸出的位移信號表達式。

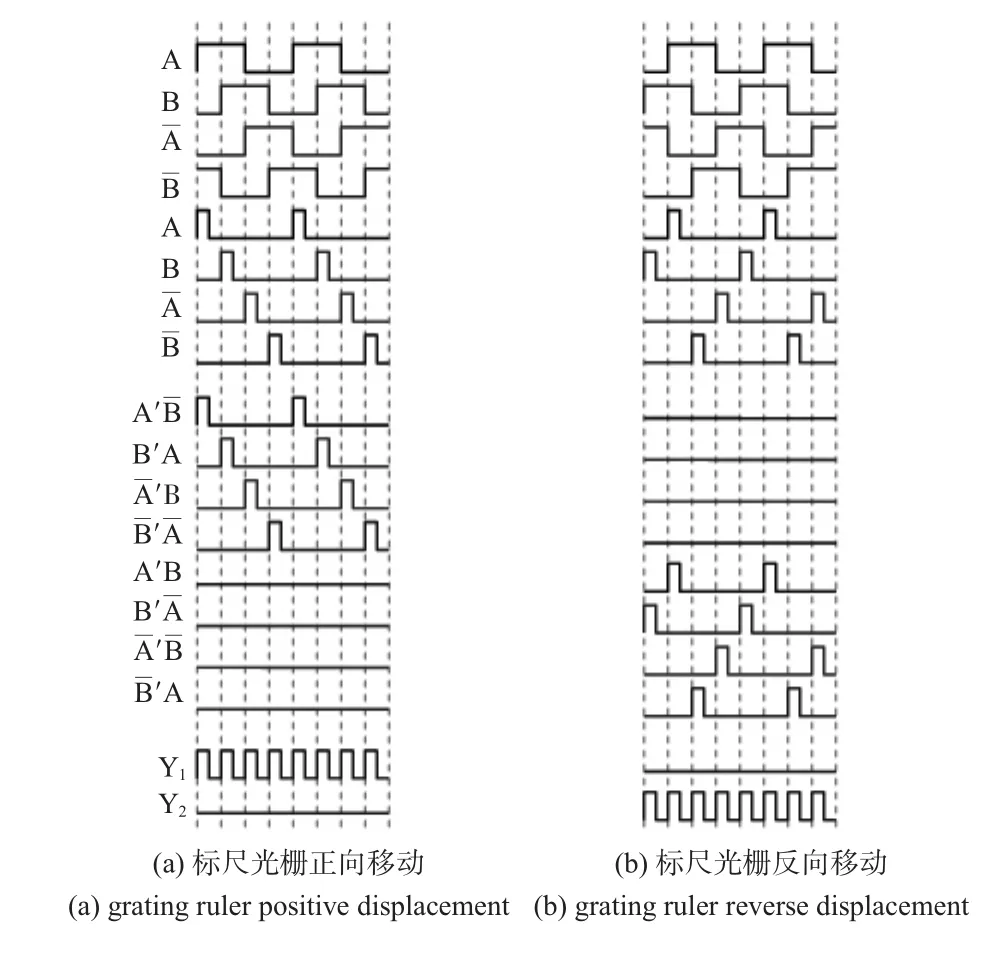

在相距為1/4莫爾條紋間距的2個點分別安放一個光電元件,每當標尺光柵移動一個柵距,將獲得一個周期、相差90°的兩路正弦信號,形如式(4)表示。此信號經過放大、整形后,輸出一個周期、相差90°的兩路方波信號。通過記錄這兩路方波脈沖的個數即可測量出位移的大小,利用其相位關系可檢測出標尺光柵移動的方向[8]。

2 系統硬件設計與實現

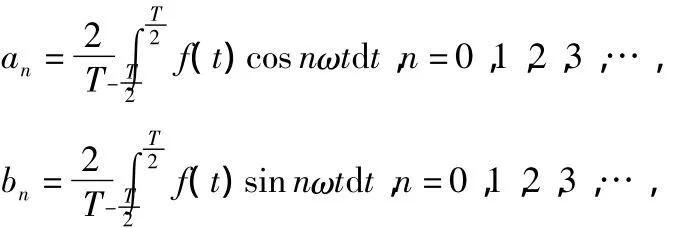

本系統使用的光柵位移傳感器為信和公司(SINO)的KA300—470。其正常工作時,將輸出兩路相差90°,TTL電平的方波信號(標尺光柵正移,A路信號超前B路信號90°;標尺光柵反移,B路信號超前A路信號90°),其波形如圖1。

圖1 兩路相差90°,TTL電平的方波信號Fig 1 Dual square wave with 90°phase difference and TTL level

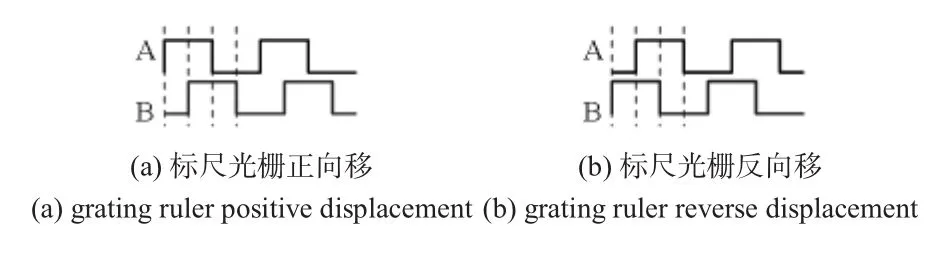

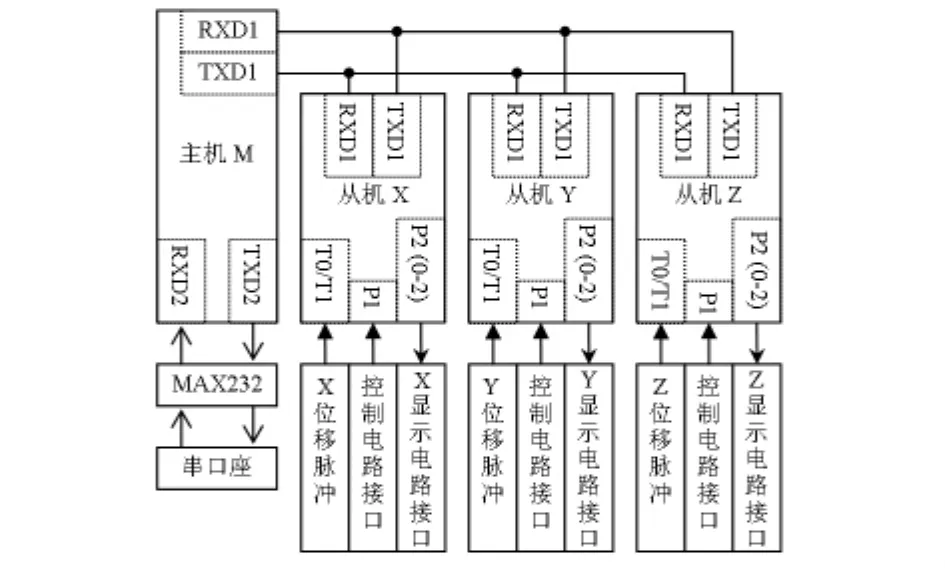

三維光柵位移測量系統的設計框圖如圖2所示。

圖2 三維光柵位移測量系統框圖Fig 2 Bolck diagram of three-dimensional grating displacement measurement system

系統的硬件設計中,主要包括了細分辨向電路(光柵信號處理電路)、主控電路、顯示電路及控制電路的設計。

該系統的X,Y,Z三個坐標軸的光柵位移信號,輸入到相應的細分辨向電路X,Y,Z。當標尺光柵正向移動時,細分辨向電路一輸出端輸出正向位移脈沖;反向移動時,其另一輸出端輸出反向位移脈沖。這正、反位移脈沖信號分別輸入到對應單片機X,Y,Z的2個計數器T0,T1,以對正、反位移脈沖計數。由此得光柵尺的位移s為

其中,t0,t1分別為計數器T0,T1的計數值,d為輸入到計數器的光柵位移信號的脈沖當量,μm。

單片機計算出位移量,由顯示電路實時顯示位移值。為了對系統進行必要的操控,設計了由單片機X,Y,Z共用的控制電路,它可以分別設定各坐標軸位移的初值,或者進行其它的操控。

單片機M和單片機X,Y,Z組成一個主從式單片機多機通信系統,M為主機,X,Y,Z為從機。主機M依次和3個從機進行通信,以提取各個坐標軸的位移值,再統一上傳到上位機,進行相關的處理。

設計中,每個坐標軸設計了一個分辨率調整鍵,通過此鍵,可更改軟件中的分辨率的值,使該系統可適用于不同的分辨率的光柵尺,所設定的分辨率由相應的指示燈顯示。

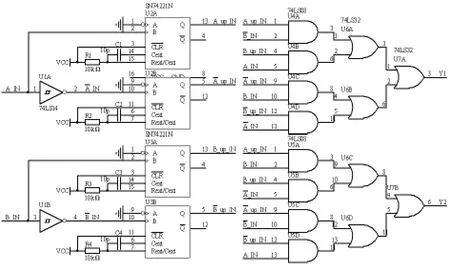

2.1 細分辨向電路設計

光柵尺輸出的位移信號,并不能直接送到單片機進行檢測位移,需要先經過細分辨向電路后,再送到單片機進一步的處理。

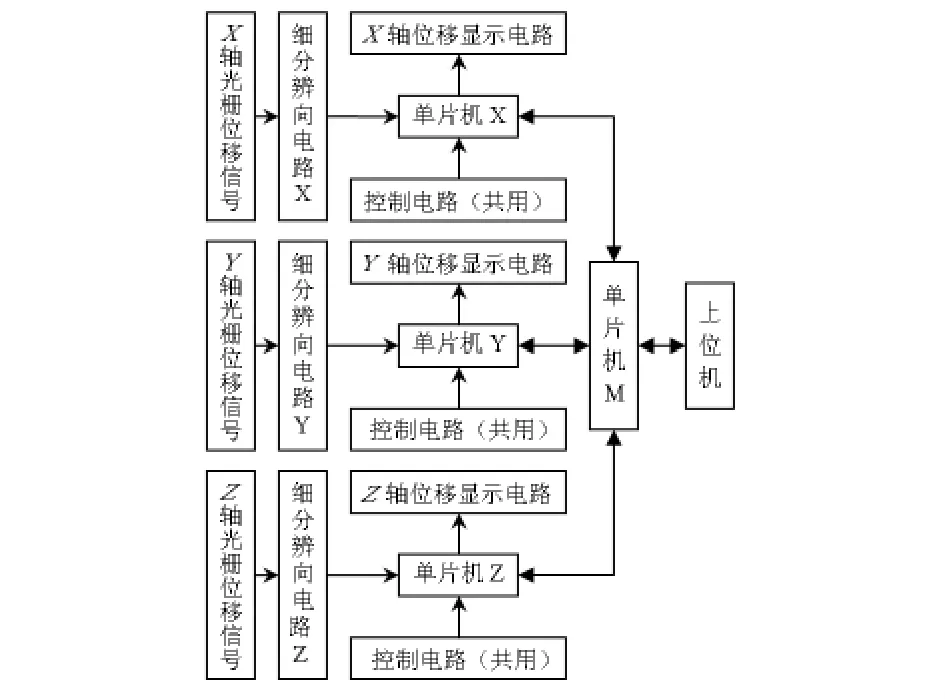

細分電路的作用是提高位移測量的分辨率,對于方波的光柵位移信號,其細分數(倍頻數)最多為4,稱四細分。對于柵距為20 μm的光柵尺,其原位移脈沖當量為20 μm,經過四細分電路后,其脈沖當量將變為5μm,比原來提高了4倍,即分辨率提高了4倍。單片機無法直接從光柵尺輸出的原始信號識別光柵尺的移動方向,需要通過辨向電路對原信號處理,得到單片機可以識別移動方向的位移信號。

圖3 邏輯變量波形Fig 3 Waveform of logical variable

從圖3可見,當光柵尺正向移動時,Y1輸出原位移信號四倍頻后的脈沖,Y2則無脈沖輸出;反向移動時,Y2輸出原位移信號四倍頻后脈沖,Y1則無脈沖輸出。由此可見,Y1,Y2就是所求的光柵位移信號經過四倍頻和辨向后輸出的兩路正、反位移脈沖。

圖4 四細分辨向電路Fig 4 Circuit for four-subdivision and direction discrimination

2.2 主控電路設計

主控電路主要由4片單片機(X,Y,Z,M)組成,它們構成一個多機通信系統,其中,X,Y,Z為從機,M作為主機。從機X,Y,Z處理各軸細分辨向電路輸進來的位移脈沖信號,計算位移并把位移送顯示電路顯示,同時處理控制電路的控制信號。主機M依次和3個從機進行通信,以提取各個坐標軸的位移值,上傳到上位機。

單片機的選型為STC12C5A60S2,其具有雙串口。主機的串口1用于多機通信,串口2則與上位機通信。從機只使用串口1進行多機通信,P1,P2口分別和鍵盤接口和顯示接口相接(P2口只需其中3個引腳分別與顯示驅動芯片的片選、時鐘、數據引腳相接)。主控電路示意圖如圖5。

圖5 主控電路示意圖Fig 5 Diagram of main control circuit

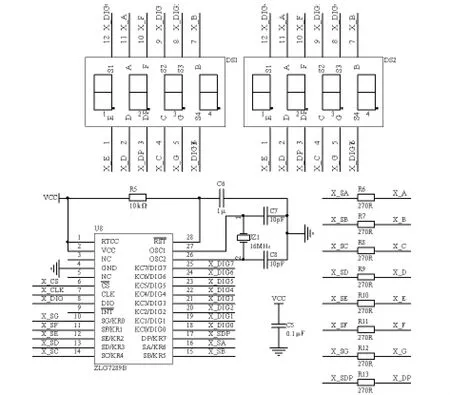

2.3 顯示電路設計

每個坐標的顯示電路采用2個4位連體共陰數碼管作為顯示器件,使用芯片ZLG7289B做為數碼管驅動芯片。該驅動芯片可以直接驅動八位共陰數碼管(1 in以下);具有左移、右移、閃爍、消隱、段點亮等功能;與控制器間采用SPI串行總線接口,操作方便,占用I/O資源少(只需3個I/O口)。八位數碼管的最高1位顯示符號,接下來的6位顯示位移,最低一位留作分辨率小于1μm時位移顯示使用。

圖6 X坐標顯示電路Fig 6 Display circuit for X-coordinate

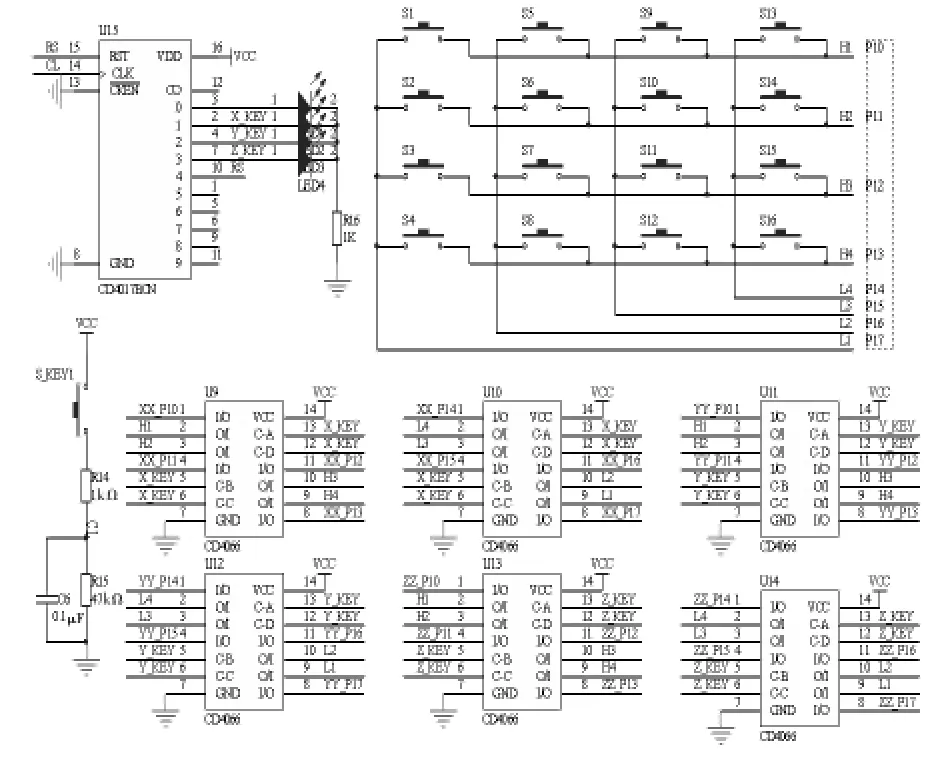

2.4控制電路設計

控制電路為從機X,Y,Z所共用,但并不能同時共用,某一時間只能是某一從機占用。通過一個坐標控制切換鍵選擇其中一個從機占用鍵盤,另外2個則失去控制功能。控制電路的設計主要使用雙向開關芯片(bilateral switch)CD4066和十進制計數器/脈沖分配器(decade counter/divider)CD4017構成,具體實現電路如圖7所示。

圖7 控制電路Fig 7 Control circuit

3 實驗與結果

制作了3個模塊化的電路樣板,分別是細分辨向電路板、主控電路板和顯示控制電路板,由這3個模塊搭建成一個三維光柵位移測量實驗系統。上位機使用串口調試助手接收下位機(主機M)上傳到的三維光柵位移數據,表1給出了接收到的數據。經實驗調試,電路工作正常,整個系統運行穩定、測量精確。

表1中收到的位移數據并沒有連續變化,這是因為下位機延時上傳的緣故,以緩解數據通信的壓力。實驗中只使用1把光柵尺,接入到X坐標,故實驗數據只有X坐標的位移值,另外兩坐標的全是0。當光柵尺接入Y或Z坐標時,也可測得相應的位移,也就是說該系統實現了三維光柵位移測量。

4 結束語

根據機床上精密測量的需求,設計了三維光柵位移測量系統。系統的各功能電路工作正常,整個系統運行穩定、測量準確。本系統除了測量三維的位移外,還可以直接用于測量一維或二維的位移,也可對其進行一些改動,制成專門用于一維或二維的測量系統。

[1] 劉翠玲,趙 權,劉天亮.基于AT89C52的多路光柵智能測控儀[J].儀表技術與傳感器,2006(1):15 -17.

[2] 鄭明遠,林耿杰,許立梓.基于光柵的單片機精密測量系統[J].廣東工業大學學報,2002,19(4):20 -24.

[3] 張百海,柴森春.數據采集系統中光柵尺信號處理方法的研究[J].機床與液壓,2003(2):118-119.

[4] 屠恒海.嵌入式光柵數顯測量系統的研究[D].哈爾濱:哈爾濱理工大學,2008:11-14.

[5] 繩紅強,汪世益.基于AT89S51的數控機床光柵尺位移測量系統[J].機電工程技術,2006,35(6):47 -49.

[6] 謝文和.傳感技術及其應用[M].北京:高等教育出版社,2004:168-174.

[7] 呂孟軍.光柵莫爾條紋電子學細分技術研究[D].南京:南京航空航天大學,2008:1-2.

[8] 凌 睿,高富強.基于CPLD的光柵尺位移測量系統[J].自動化與儀表技術,2005(1):40-42.