由粉煤灰制備復合混凝劑的研究

朱芳芳

(安徽凈宇環保科技有限公司安徽合肥230001)

粉煤灰是燃煤電廠排出的固體廢棄物,我國火電廠粉煤灰的化學組成與粘土礦相似,可用于制取無機混凝劑。

1 試驗原材料

試驗所用粉煤灰由棗莊電廠,其化學組成見表1。

表1 粉煤灰的化學組成

2 制備工藝流程

制備工藝采用配浸,用粉煤灰制備聚硅酸鋁混凝劑的工藝流程見圖1。

圖1 硅酸鋁混凝劑制備方案

制備工藝采用配浸,首先應確定配浸的反應條件,即確定制備聚合鋁的最佳反應條件,包括焙燒溫度、酸浸時HCl濃度、酸浸時固液比、酸浸時間。

3 實驗結果及分析

3.1 焙燒溫度的確定

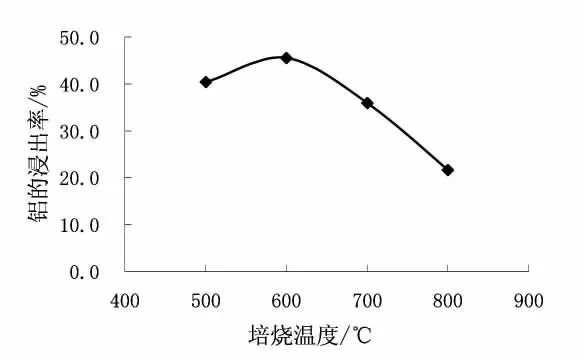

取一定量的棗莊粉煤灰于馬弗爐中分別在500℃、600℃、700℃、800℃溫度下,焙燒 2h,然后在 70℃下,用 25%HCl酸浸2h,固液比1∶8,攪拌速度為100r/min,試驗結果如圖2所示。

圖2焙燒溫度-鋁的浸出率關系曲線

圖2 表明,當溫度為600℃,時間為2h時,粉煤灰中的鋁、硅有較高的浸取率。故最佳焙燒溫度應為600℃。

3.2 酸浸時HCl濃度的確定

取最佳焙燒溫度(600℃)下焙燒好的棗莊粉煤灰,在70℃下,分別用25%和20%的HCl酸浸2h,固液比1∶8,攪拌速度為100r/min,試驗結果如表2所示。

表2 HCl濃度與鋁的浸出率關系

表2表明,鋁的浸出率隨酸的濃度升高而增大,但是,由于鹽酸易揮發,且酸浸時反應放熱,因此鹽酸濃度不能太高,選25%的HCl較為合理。

3.3 酸浸時固液比的確定

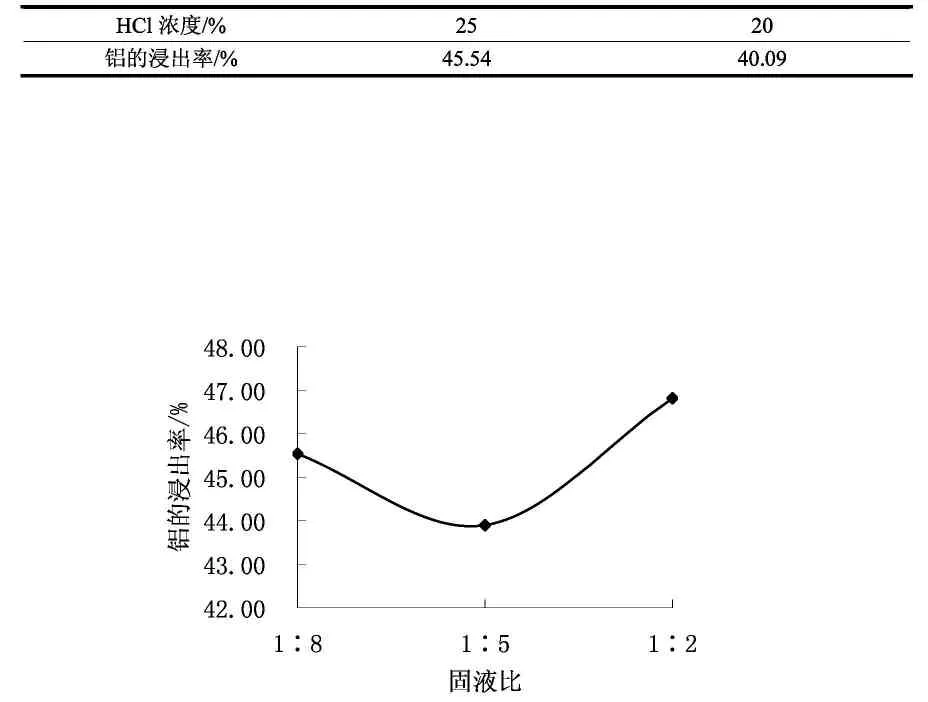

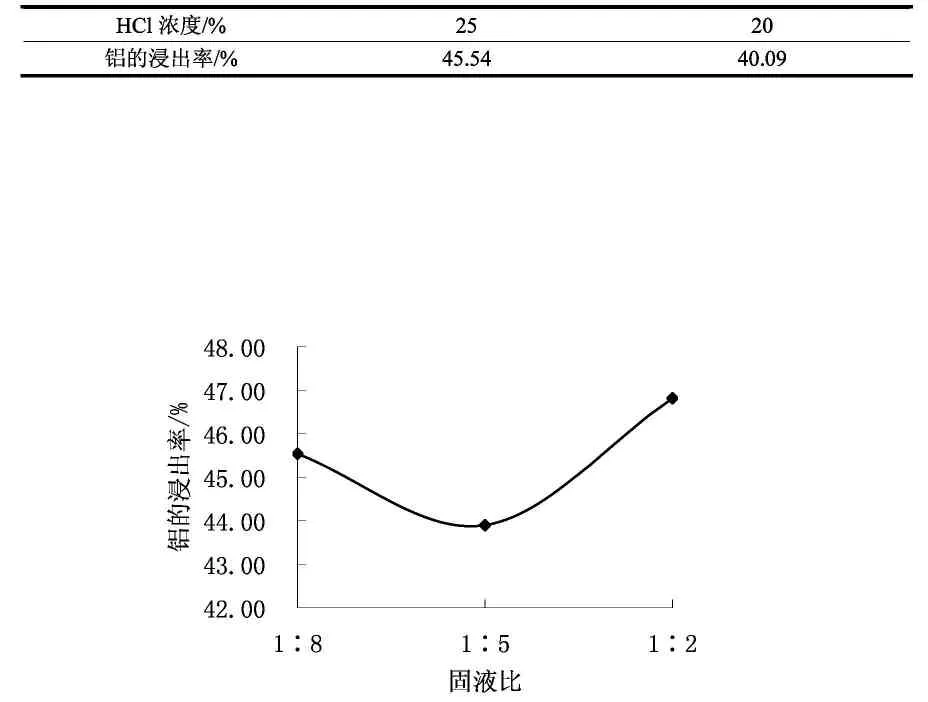

取最佳焙燒溫度(600℃)下焙燒好的棗莊粉煤灰,在70℃下,用 25%的 HCl酸浸 2h,分別取固液比為 1∶8、1∶5、1∶2,攪拌速度為100r/min,試驗結果如圖3所示。

圖3固液比-鋁的浸出率關系曲線

圖3 表明,酸浸時最佳固液比選用1∶2。

3.4 酸浸時間的確定

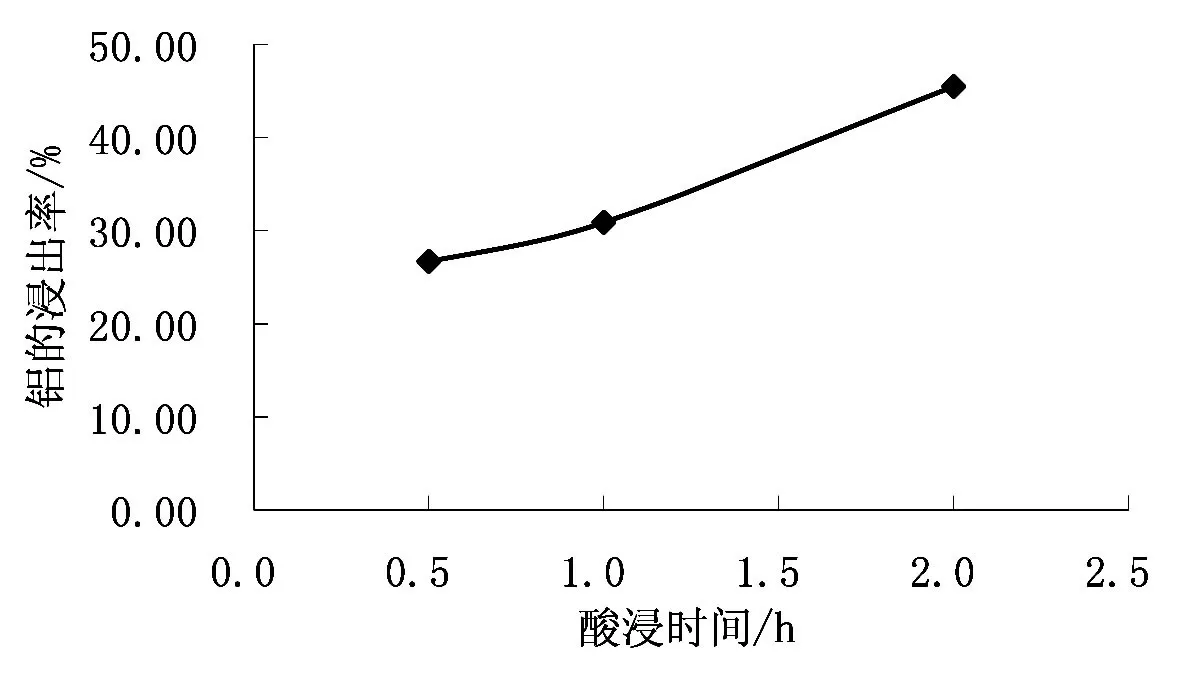

取最佳焙燒溫度下焙燒好的棗莊粉煤灰,在70℃下,用25%的HCl酸浸酸浸時間分別取2h、1h、0.5h,固液比1∶5,攪拌速度為100r/min,試驗結果如圖4所示。

圖4酸浸時間-鋁的浸出率關系曲線

圖4 表明,鋁的浸出率隨酸浸時間的增加而升高,酸浸時間為2h時鋁的浸出率最大,故酸浸時間應取2h。

3.5 最佳制備條件

由上述實驗可知,最佳反應條件為焙燒溫度為600℃,焙燒時間為2h、酸浸用HCl濃度為25%,酸浸溫度為70℃,酸浸時間為2h,固液比為1:2,此時Al3+的溶出率最高。故在進行堿溶時應選用此反應條件下產生的濾渣進行堿溶。

3.6 制備聚合硅酸鋁

稱取一定量焙燒后的粉煤灰,在最佳反應條件下用HCl酸浸(一次酸浸),濾渣經干燥后選用固體NaOH于700℃下高溫堿溶,濾渣與NaOH的質量比為1:2。將堿溶后的物質溶于水后進行過濾,濾液中含有Na2SiO3。不溶物質用HCl進行二次酸浸,此時不溶物可全部溶解。將上述產生的三種溶液調節pH值后混合均勻,靜置24h陳化,即得到聚硅酸鋁混凝劑。

4 結論

通過實驗得出以粉煤灰為原料制取聚硅酸鋁的可行性,同時得出以酸浸的方法制取聚硅酸鋁的最佳反應條件。

[1]袁斌,呂松,袁世平聚硅硫酸鋁絮凝劑的研制及性能研究[J]哈爾濱工業大學學報,2001,33(4):562-565

[2]吳向陽,仰榴青.復合粉煤灰混凝劑的制備及試驗研究[J]江蘇理工大學學報,2000,21(6):93-97

[3]李曉湘.利用粉煤灰研制高效無機混凝劑聚硅酸鋁[J]環境工程,2002,20(1):51-54