根本原因分析法在清潔生產審核中的應用研究

汪利平 于秀玲 楊繼東 徐建京

(1中海油天津化工研究設計院天津300131 2中國環境科學研究院清潔生產中心北京100012)

1 引言

清潔生產審核作為企業進行清潔生產的重要方式,其通過一系列的手段使企業節能、降耗、減污、增效。

清潔生產審核的基本思路[1-2]依據的是“where—why—how”3w原理。這三個步驟逐步推進、相互結合。可知“why”為清潔生產審核中承上啟下的階段:上一階段“where”中發現出的問題需在該階段分析出原因,爾后第三階段“how”須根據本階段分析出的原因產生出相應的解決方案。該階段作用關鍵,故在該階段使用何種方法進行本階段的主要工作——原因分析亦是清潔生產審核研究中值得探討的問題。

2 根本原因分析法內涵

2.1 根本原因分析

根本原因分析(Root Cause Analysis,RCA),是一種“治本”位解決問題的問題分析和解決方法。通俗地說即是沿著因果關系組成的鏈條,從而查找到根本原因[2]。其逐步找出問題的根本原因并加以解決,而不僅只是關注問題的表征[3]。

目前通用的根本原因分析工具主要有以下幾種[3-6]:

(1)因果圖——魚骨圖

按相互關聯性整理而成的層次分明、條理清楚,并標出重要因素的問題分析圖形就叫特性要因圖,由于其形狀如魚骨,所以又叫魚骨圖。這是描述一個結果和所有可能對它有影響的原因之間關系的方法。

(2)頭腦風暴法

頭腦風暴法是揭示所有的可能原因和選擇方案并導出相應糾正措施的的一種方法。即一群人圍繞一個特定的興趣領域產生新觀點。

(3)樹狀圖——WHY-WHY圖

該方法通過層層分解原因找出導致問題發生的根本原因,即重復問“why”,主要有遵循該思路:選擇問題,該問題為何出現,那些原因為何發生,找出最重要的原由(可能不只一個)。

清潔生產審核應用根本原因分析法主要在于分析及找出根本原因。結合現在清潔生產審核在我國進行的情況及根本原因分析不同工具的特點,本文選擇了其中的因果圖分析法進行實際案例的應用。在實際審核中,對于非根本原因亦需追尋,若根本原因為企業生產過程中無法改變的狀況,想解決問題則只能從其他原因上著手解決,不能從根本上解決問題則只能減輕問題[7-10]。

2.2 因果圖法

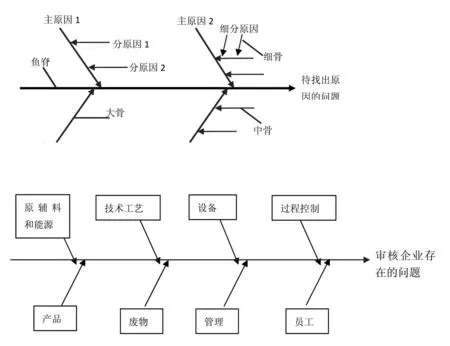

因果圖法由日本管理大師石川馨先生發明而來,該方法是一種透過現象看本質、發現問題根本原因的方法。其可以讓注意力集中在問題本身,通過圖形分解的方式顯示問題所有的可能根本原因[12-15]。因果圖將導致問題發生的各種原因進行歸納、分析,用簡明的文字和線條將問題的原因進行羅列、分類[16-19]。具體見圖1,因果圖示例。

圖1 因果圖示例

3 根本原因分析法在清潔生產審核中的應用

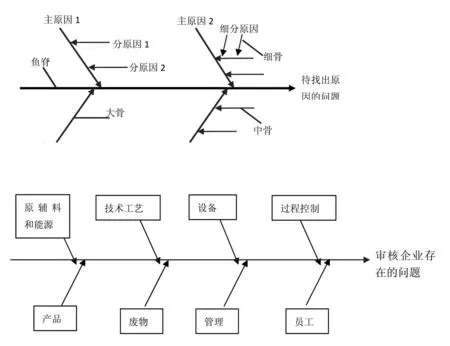

由于審核中問題相關因素已確定為生產過程的八條因素,根據因果圖的使用方法,首先將企業存在的問題列在最右端(多個問題則需要多個因果圖),而后將清潔生產審核中考慮的影響生產的八大因素即原輔材料和能源、技術工藝、設備、過程控制、產品、廢物、管理以及員工作為因果圖的八條大骨,而后對這八個方面進行問題原因的追溯,其中這八大方面亦可再根據分析情況進行更細致的原因追溯。

圖2 因果圖在強審中的應用

在實際的審核中問題存在的原因非常多、亦很繁瑣,找尋最根本原因需審核者對問題及可能存在的原因作細致的分析和研究,最終才能找到問題產生的最根本原因。同時,上述原因的例舉并不表明若存在同類問題就說明根本原因已找到,若有必要還需對上述存在的原因作進一步分析,直至找到根本原因。

4 根本原因分析法案例應用分析

確定企業存在的問題,而后對其進行根本原因分析。其中危害性小的問題或是明顯能看出原因的問題則不作繁瑣的根本原因分析,對于危害性嚴重、無法明顯判斷出根本原因的問題則需使用根本原因分析法進行分析,找尋問題產生的最根本原因本次根本原因分析選用了某電解錳企業審核中較嚴重的幾個問題作為案例。該電解錳企業存在較為嚴重的問題為:錳渣量大、排放含鉻含錳廢水、產品轉化率低、電解車間電耗過大、制粉車間粉塵污染嚴重。根據該審核調研情況及該企業物料平衡圖、按照審核的八個方面進行這些問題的因果圖分析。

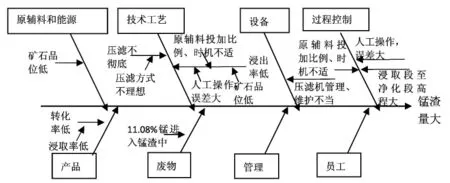

(1)錳渣量大因果圖分析

錳渣產生量大,不僅浪費資源,同時錳渣中含有硒等類重金屬物質,具有有毒有害性;并且大量錳渣堆積,造成土地浪費。

圖3 錳渣量大分析因果圖

由以上分析知,礦石品位低是錳渣大量產生的最根本原因。故可在原礦石的基礎上對礦石進行加工提高其品位;從另一方面,若礦石品位固定,則可從另兩個重要原因:改善壓濾方式和提高浸取率來改善錳渣大量產生的現狀;同時由于錳渣中錳的含量很高,可對錳渣進行處理提取其中的錳,提高資源利用率且能減少錳的外排量。

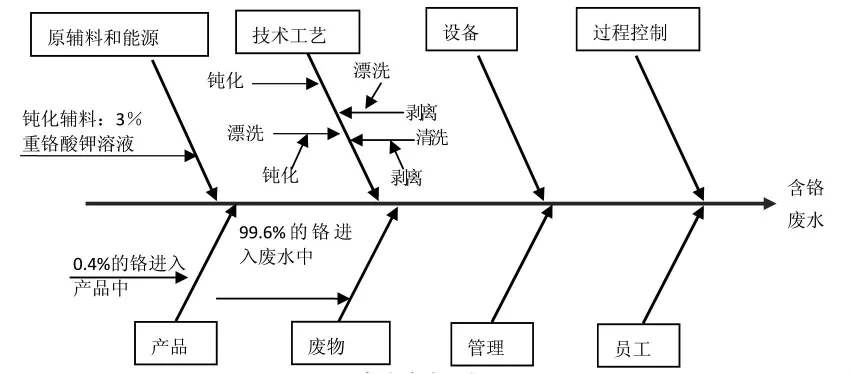

(2)排放含鉻廢水分析

鈍化和漂洗時會產生大量的高濃度含鉻廢水。

圖4 含鉻廢水分析因果圖

由圖4可看出,鈍化階段使用的重鉻酸鉀溶液為含鉻廢水的唯一來源,因為此過程無其他損耗,故欲減少鉻量則可選擇無鉻鈍化即使用非鉻化物替代重鉻酸鉀或不進行鈍化或對含鉻廢水中的鉻進行循環利用。但鈍化是為防止電解錳產品的氧化,其很有必要。故解決方案只有選擇無鉻鈍化或進行鉻循環才能使鉻減量。

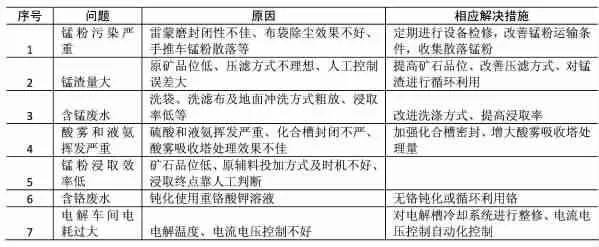

按照此思路,對該企業其他問題如產品轉化率低、電解車間電耗過大、制粉車間粉塵污染嚴重等進行因果圖分析,最終基本可知該電解錳企業嚴重問題的原因,見表1。

表1 根本原因分析結果

5 結論與展望

本文通過對根本原因方法的分析,選取了其中的一種——因果圖法對清潔生產審核企業問題產生的原因進行深入研究,直至最后確定根本原因。針對企業生產的特征及清潔生產審核的慣常思路,對因果圖法進行深入的學習之后將因果圖法及清潔生產審核的特征相互結合,將生產的八大方面作為因果圖法分析的次線,針對這八個方面再進一步進行原因的找尋。

本文中對根本原因分析法在清潔生產審核中的應用探討尚不全面,存在不完善之處,對于根本原因分析在實際審核中的應用尚待進一步實踐并對其加以完善。

[1]國家環境保護局.企業清潔生產審計手冊[M].北京:中國環境科學出版社,1996:5-8,8-10,36,33-35,35-37,51.

[2]聯合國環境規劃署,聯合國環境發展組織.國際社會推行清潔生產概況 [A]//2003年煙草生產與人體健康和環境保護協調發展研討會暨中外煙草環保科技展示會法規、專題報告論文集[C].2003:107-108.

[3]根源性原因分析[DB/OL].http://baike.baidu.com/view/2818301.html,2009-9-19/2011-3-10.

[4]章踐.工程設計階段的HSE審查[J].石油化工設計,2004,21(3):35-39.

[5]徐東明.RCA/CA:根源分析和糾正措施[J].科教文匯(下半月).2006,04:185-186.

[6]根本原因分析[DB/OL].http://wiki.mbalib.com/wiki/%E6%A0%B9%E6%9C%AC%E5%8E%9F%E5%9B%A0%E5%88%86%E6%9E%90.2011-3-10.

[7]根本原因[DB/OL].http://zh.wikipedia.org/wiki/%E6%A0%B9%E6%9C%AC%E5%8E%9F%E5%9B%A0.

[8]The Present State of Medical Practice in the Rhondda Valley.The Lancet.18 November 1905,166:1507.doi:10.1016/S0140-6736(00)68499-4.

[9]Cooke,David L..Learning from incidents.Proceedings of the 21st International conferenceof the System Dynamics Society,2003.

[10]Davies,John;Alastair Ross,Brendan Wallace and Linda Wright.Safety management:A qualitative systems approach.London:Taylor and Francis August 2003.

[11]魚骨圖[DB/OL].http://baike.baidu.com/view/1088642.htm2010-7-10/2010-12-21.

[12]張鳳景,任愛華.基于CMMI的原因分析實施過程框架[A].2007年中國控制與決策學術年會論文集[C].857-860.

[13]Pankaj Jalote,et al.Using defect analysis feedback for improving quality and productivity in iterative software development[C].3rd Conf on Information and Communication Technology.2005.

[14]James J Rooney,Lee N Vanden Heuvel.Root cause analysis for beginners[J].Quality Progress,2004,7.

[15]曹巍.石川馨的全面質量管理理念[N].中國質量報,2007.6,13(007).

[16]周榮義,黎忠文,彭偉.因果圖和層次分析法在事故預防中的應用研究[J].中國安全科學學報,2007,17(9):114-117.

[17]Fred Benoff.Generatingideas:causeeffect diagrams[J].Broiler Industry.February 1992,8.

[18]叢林.因果圖詳解上[J].現場管理,2001,8:40-44.

[19]叢林.因果圖詳解下[J].現場管理,2001,9:39-42.