液化烴儲罐底部防泄漏技術措施分析

余順利

(中國石油撫順石化北天眾興公司遼寧撫順124010)

0 概述

液化石油氣是一種應用于工業生產和居民日常生活的燃料。但在儲存及裝卸過程中,都存在很大的危險性。通過對50余家液化石油氣、液化烴(以下統稱液化烴)生產、儲存、經營企業的調研,發現在工藝流程設計中,增加液化烴儲罐防泄露措施,能起到降低安全風險、避免惡性事故、減少經濟損失、防止人員傷亡和環境污染以及次生事故發生的作用。

本文就對現場檢查、建設項目審查及相關企業考察,發現的“傳統”液化烴儲存、裝卸流程設計方案中,存在的不足而提出改進設計方案的安全可靠性進行分析論證。

1 液化烴儲罐存在的主要危險部位與因素

近些年,液化烴儲存過程中發生泄露,在一定條件下引起燃燒、爆炸的事故時有發生,并造成重大人身傷亡和財產損失。因此,認真研究與討論,降低液化烴儲存過程中發生泄露事故產生的風險,具有重要意義。

1.1 液化烴儲存罐易泄露部位

1.1.1 儲罐底部:由于液化烴中含有一定量的水分和硫等雜質,長期存儲這些雜質,會逐漸積累下沉,積聚在儲罐底部。

1.1.2 液位計、壓力表、溫度表、閥門等損壞。

1.1.3 接管破裂:液化烴儲罐接管有液相進出口、氣相進出口、排污口、放散口以及人孔等。

1.1.4 罐體焊縫破裂尤其是罐體大開口泄露。

1.2 液化烴儲存罐泄露原因

1.2.1 質量因素泄露。如選材不符,加工焊接組裝缺陷等。

1.2.2 工藝因素泄露。如反復應力作用,腐蝕破壞,冷脆斷裂,內壓超高等。

1.2.3 受熱易膨脹導致泄露。液化烴液體的膨脹系數遠大于氣態,體積膨脹系數是水的十幾倍,溫度越高,膨脹越大。

1.2.4 外來因素破壞,如外來車輛撞擊、基礎下沉或傾斜等。

1.3 防止液化烴儲存罐泄露措施:

1.3.1 液化烴儲罐管道或法蘭及罐體第一道閥以外出現漏點時,停止輸送氣體,關閉泄露點附近閥門即可切斷泄漏源,排除危險。

1.3.2 儲罐底部泄露時,在采取其他措施同時,現行之有效的措施是通過向罐內注水,提高液位,造成罐底部液化烴被水隔離,即注水堵漏。

本文重點闡述該方法的改進型工藝流程與可行性。

2 液化烴儲存及裝卸車流程

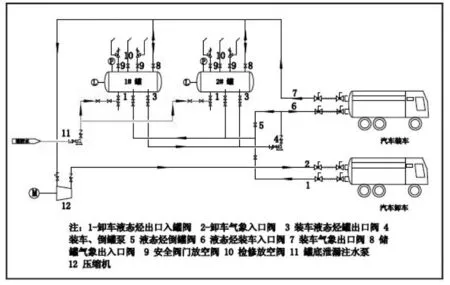

在對50余家生產、儲存、經營企業現場檢查和對建設項目的審查中,如(圖-1)發現的傳統液化烴儲存及裝卸流程設計方案(下稱方案一)。

圖-1傳統液化烴儲存及裝卸流程方案一

由方案一可見,企業流程設計中均設置了液化烴導罐和事故狀態的注水設施。與《石油化工企業設計防火規范》GB50160-2008 6.3.16中“全壓力式儲罐應采取防止液化烴泄漏的注水措施”。規定相適宜。

以方案一,1#罐液化烴導入2#罐的操作為例,其操作步驟為:

(1)開 1#、2#罐的 8#閥 ;

(2)開1#罐的3#閥、2#罐的1#閥;

(3)啟動4#泵經5#閥通過2#罐1#閥,即實現將1#罐的液化烴泵送入2#罐中,達到導罐的目的;

(4)在這一操作中,1#、2#罐的8#閥處在全開狀態,以便保證兩罐之間的壓力平衡為宜,其它閥則處關閉狀態。

反之,將2#罐的液化烴導入1#罐的操作類同。

但在對方案一分析時發現,當1#或2#罐底部發生泄漏時,設定注水設施能滿足水封堵泄漏液化烴的要求時,從圖-1可見立即啟動11#泵,將水打入泄漏儲罐,使得泄漏的液化烴得到有效控制。而存于罐內的液化烴,因罐底部注水后,再利用圖一中的導罐設施,已失去了作用。

針對儲罐泄漏注水后,方案一存在的不良后果即無法將泄露罐中的液化烴再導出,使之無法對泄露罐進行徹底處理與修復。

通過查閱國家《石油化工企業設計防火規范》(GB50160-2008)、《石油天然氣工程設計防火規范》(GB50183-2004)、《城鎮燃氣設計規范》(GB50028—2006)等現行國家標準規范,認為該設計流程存有弊端,可依據上述標準要求,完善方案一中的設計流程,到達事故罐中液化烴可安全導出的理想效果。

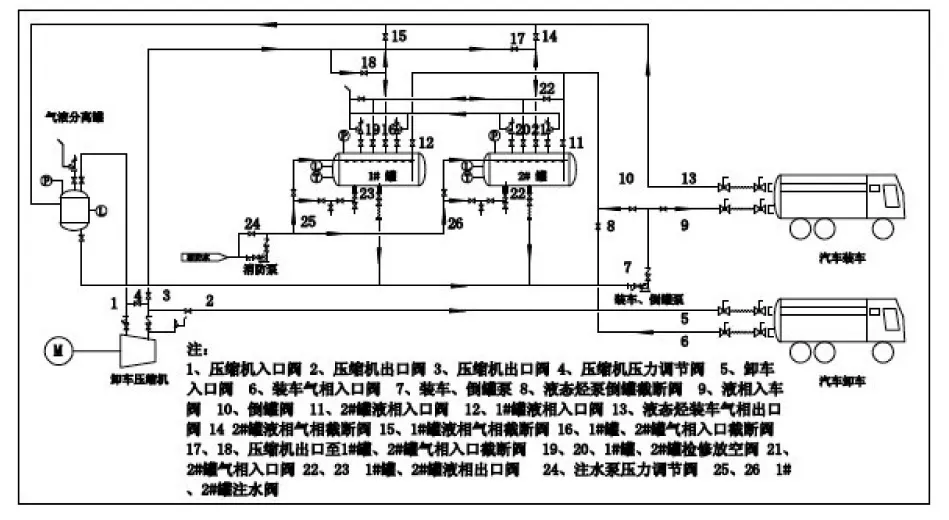

3 完善防液化烴儲罐底部泄漏導罐流程

從方案一看出在事故狀態下,液化烴儲罐發生泄漏注水后,罐內液化烴難以導出,給消除隱患和事故搶險帶來高風險。為此,提出完善防液化烴儲罐底部泄漏導罐流程。如(圖-2)液化烴儲存及裝卸流程設計方案二(下稱方案二)。

以方案二中,假設當1#罐底部發生泄漏需導罐操作時,設定泄漏儲罐底部已經注水,并且液化烴的泄漏得到控制,其罐內所存液化烴需立即導入2#罐,其導罐操作步驟為:

(1)開21#、14#、1#閥,啟動壓縮機將2#罐內氣相液化烴吸出。

(2)開3#、18#、16#閥,將從2#罐氣相吸出的液化烴由壓縮機出口經3#、18#、16#閥壓入1#罐。

(3)隨著2#罐氣體抽出量增加,2#罐內壓力下降。1#罐隨著壓入氣體增加,罐內壓力增大。即P1-P2>0。當開19#、22#、11#閥后,則1#罐內的液化烴在虹吸原理作用下,隨著兩罐之間的壓差增大,1#罐的液化烴經19#、22#、11#閥,進入2#罐。

從而完成事故狀態下注水條件的導罐操作。

反之,將2#罐的液化烴導入1#罐的操作類同。

日常操作中,導罐操作步驟只要通過變換兩罐中的出入口閥就可實現。

圖-2液化烴儲存及裝卸流程

4 方案一、二流程中的技術措施對比

4.1 設計方案對比

方案一為現場常見的傳統流程,在日常生產、儲存、裝卸中該流程是能滿足液化烴導出和安全要求的。在事故狀態下,泄漏液化烴儲罐經罐底注水堵漏作業,使液化烴泄漏得到控制時,但導出罐內儲存的液化烴是難以實現的。

方案二為改進流程,不論是在日常生產、儲存,還是在液化烴罐底泄漏注水后,導出罐內液化烴作業都是可實現。同時,方案二,在壓縮機前部設置了氣液分離罐,能滿足安全運行;由于減少罐底開口即減少了罐底可能泄漏的機會;在罐上部合理的利用了檢修放空線;導入液化烴采用液下輸入、壓縮機和注水泵出入口均設置了的壓力調節閥,通過儲罐和泵出口壓力及液位變化調節,能達到控制導入儲罐液化烴的流速,有宜消除靜電影響;當導出液化烴的儲存能力不足時,還可通過注水泵壓力平衡閥,調節系統壓力,控制罐內注水量,為救援、消除事故隱患贏得可貴的時間。

4.2 安全可靠性

方案一,當發生泄漏事故,罐底注水后,儲罐內的液化烴難以導出。為了消除隱患只能在危險源沒有被清除,二次泄漏、次生惡性事故、環境影響事件發生等高風險依然存在的條件下,對泄漏處堵漏作業。否則,只有排放大氣或大型企業引至火炬燃燒。

由此分析可知,與國家安全操作低風險、環保無污染排放和降低經濟損失的要求不相符合。

方案二,當儲罐底部發生泄漏并已注水后,不影響將儲罐內的液化烴導出。在導出液化烴的過程中,采取了保證設備安全運行、壓力調節、消除靜電、無泄放等措施,使風險降到可接受的程度。符合國家對安全操作低風險、環保無污染排放和降低損失的要求。

通過對方案一、方案二對比分析,可見方案二的流程設計中采取的安全技術措施有效、可靠,并采用減少罐底開口、綜合利用原有資源、用極少的投入增加流程功能等措施,實現本質安全設計和科學、經濟、合規原則。在新建項目的安全設施設計中(已建項目在規定時間內),要按照危險化學品管理相關法律法規,設置安全自動控制設施,進行遠程操作,可達到安全風險降至更低、環保達無排放和零損失的目標。

綜上所述,方案一、方案二液化烴儲存及裝卸流程的技術措施對比,方案二更具有科學可行、安全可靠、符合規范、經濟、可操作,本人認為具有推廣使用價值。

5 結束語

方案一是根據現場檢查和建設項目審查,發現在液化烴儲罐底部發生泄漏時,僅設置注水設施,而在流程中沒有加以其它設計,同樣使風險得不到更加有效的控制。方案二是對方案一預測發生事故時發現的不足,參照國家標準和工作實踐并查閱相關案例,采取的安全對策措施設計,以旨在保證液態烴儲罐泄露注水后,仍然能將其內存液化烴導出,達到降低風險、避免次生事故發生之目的。

[1]《石油化工企業設計防火規范》GB50160-2008

[2]《石油天然氣工程設計防火規范》GB 50183-2004

[3]《城鎮燃氣設計規范》GB 50028—2006

[4]西安煤氣公司煤氣儲罐爆炸事故