提高HCR池中COD的去除率

鄧禮洪

(中昊晨光化工研究院有限公司 四川富順 643201)

1 背景資料

HCR工藝(High Performance Compact Reactor)是德國克勞斯塔爾(Clausthal)工科大學物相傳遞研究所于80年代發明的。其原理在于提高反應器的充氧能力和污泥活性來滿足短時間內生物快速降解有機污染物的要求,從而實現提高生化反應效率,達到高效率的處理目的。該工藝的問世是好氧生物處理技術的一個飛躍,它融合了當今的高速射流曝氣、物相強化傳遞、紊流剪切等技術,具有深井曝氣和污泥流化床的特點。因此,其氧的傳遞效率明顯提高,反應器的容積負荷增大,水力停留時間大大縮短。HCR工藝是在傳統活性污泥法技術基礎上發展起來的具有高效特點的污水處理新技術,其設備結構主要由集成反應器、循環泵、兩相噴頭、沉淀池、以及相應的配套管路系統等部件構成,如圖1所示。

圖1 HCR工藝流程圖

其特點在于:①氧傳遞效率高,反應系統容積負荷高;②布局緊湊、流程簡潔、占地面積小、工程造價低;③剩余污泥量少。

2 我院應用現狀

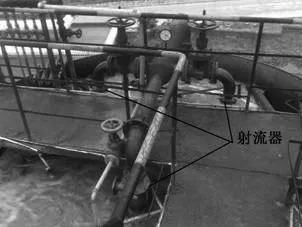

圖2 反應器內射流器的排布

中昊晨光化工研究院環保車間生化處理裝置由江蘇鹽城貝爾格林公司設計,其生產原理為:一級厭氧+HCR高負荷好氧+二級厭氧+低負荷好氧的多段組合式處理方式。我院工藝的核心部分為HCR高負荷好氧處理技術。它主要由反應器、脫氣池及沉淀池組成。一級厭氧的出水進入HCR進水槽,與及回水及回泥混合后由循環泵送至射流器在進入池內。回泥由氣提裝置來完成。反應器內三個射流器呈三角形排布如圖2。

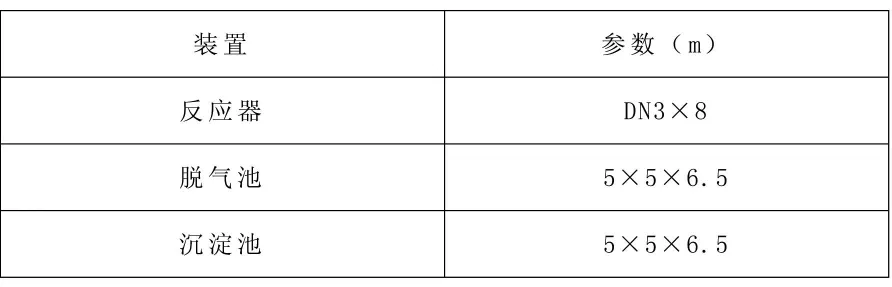

HCR工藝裝置主要參數如表1。

表1 HCR工藝裝置主要規格參數

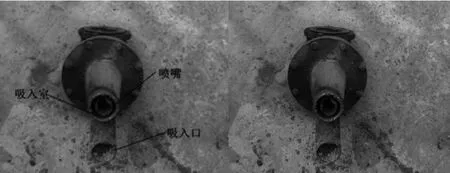

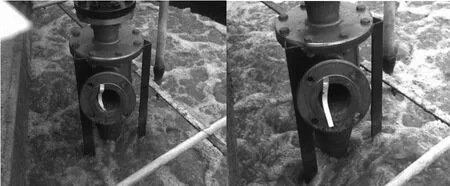

而該工藝的核心在于高速射流曝氣,射流器的性能直接影響系統的處理能力。由于射流器是由對方自行設計,其設計不符合射流器的設計要求:①如噴嘴收縮角過小,理想的為15°-25°,實際約為14°;②未設計混合管段;③吸入室面積過小,射流撞擊器壁向徑向散射激烈,造成渦流,不能形成負壓而倒灌水。見圖3、4。

圖3 原有射流器示意圖

圖4 射流器實際切割圖

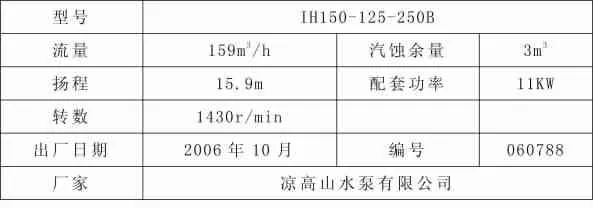

此外,與射流器配套的泵選取不當,其主要技術參數如表2:

表2 HCR循環泵主要參數

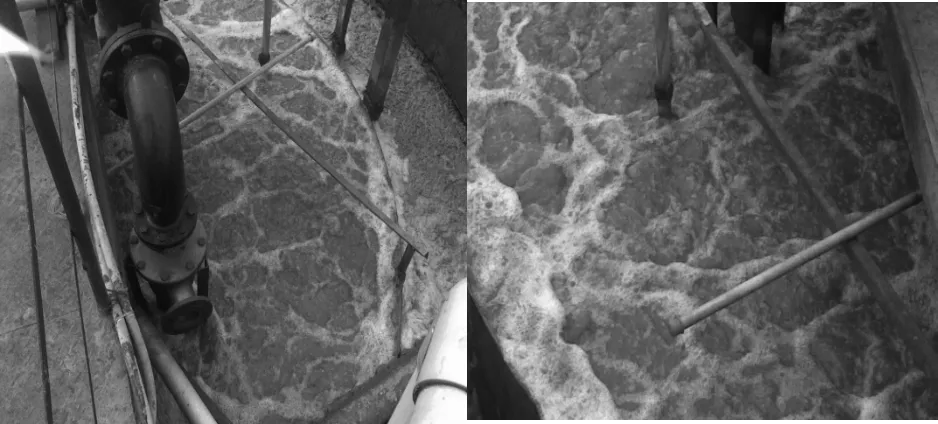

在實際運行的過程中,射流器兩用一備。但由于泵的揚程不足,其所產生的壓力嚴重不足,在射流器前端的壓力僅有0.05MPa(如圖4),而反應器自身有9米的水深。因此,不足以推動射流器工作。運行過程中吸氣管不但不能吸氣,反而向外噴水,如圖5。

圖4 改造前運行中的壓力表

圖5 吸氣管噴水留下的殘跡

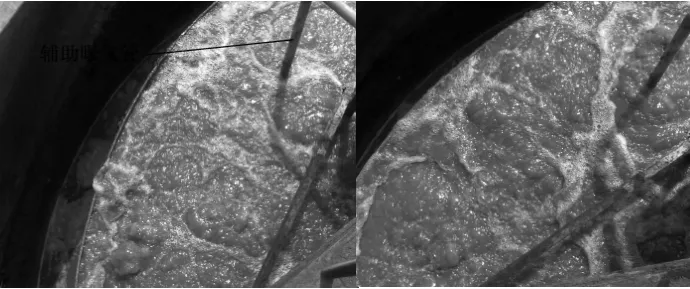

由于以上兩大主要原因,在實際運行中HCR的處理能力嚴重下降,抗沖擊負荷能力也大大減弱。在運行過程中,負荷提高后(進水COD約2500mg/L)曾出現反應器內混合液發黑現象,實際監測顯示溶解氧不足(僅有0.78 mg/L)。為了解決以上問題,曾在反應器內液下3米位置補加曝氣裝置,但作用不大,同時增加了風機的負荷,影響了其他系統的有效運行。

圖6 改造前曝氣效果圖

現有條件已不能滿足使用需求。因此,改造已成為提升裝置潛力必要的必要手段。

3 改造方案

針對以上不足,本次改造主要集中在對射流器、泵的更換上。本次改造不對其他附件做任何改動。最終擬定改造方案如下:

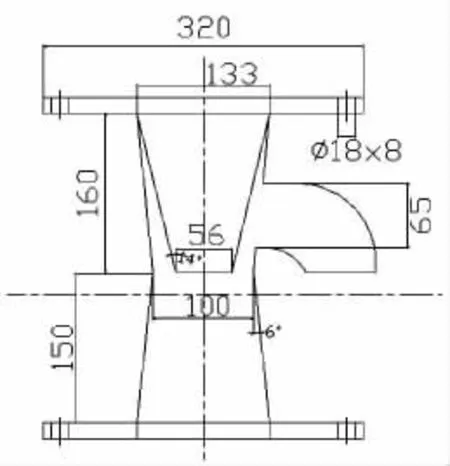

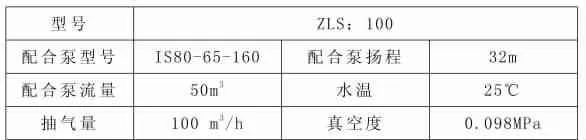

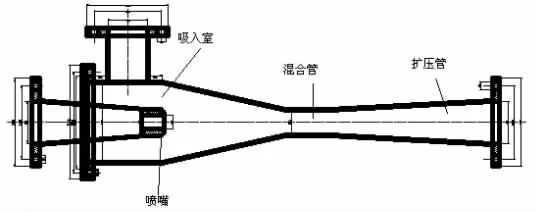

1、更換射流器:射流器根據文丘里效應靠泵的壓力將工作流體加速到幾十米甚至幾百米每秒經噴嘴射出,在吸入室內形成較大負壓,吸入大量被抽流體。它由吸入室、混合管、擴壓管構成。由于原有射流器設計不合理,結合現在運行需要,經過嚴密計算最終確定射流器生產參數如表3,其結構如圖7。

表3 射流器主要參數表

圖7 更換射流器示意圖

2、更換揚程更大的循環泵,要求揚程在30米以上,流量在160m3/h左右。

4 改造成果

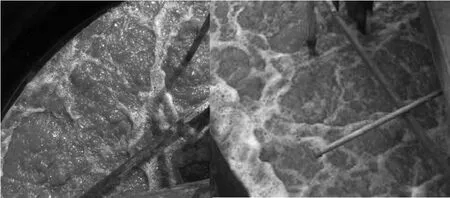

在對一號反應器更換射流器后,現有的泵已經能過滿足使用需求,最終未更換現有的循環泵。整個改造完成后,反應器內三只射流器同時工作,射流器前端壓力明顯提升(現有0.12MPa,較以前提高140%,如圖8)。射流器工作正常(如圖9),單只射流器每小時吸氣約50m3(吸入口空氣流速約1.8m/s),三個反應器內共九只射流泵每小時可向反應器內補加450 m3的空氣,反應器內曝氣效果大大改善(如圖10),系統抗負荷沖擊能力大大加強,同時還大大減輕了風機的壓力。經實際監測反應器內溶解氧明顯提高(見表 4)。

圖8 改造后運行中的壓力表

圖9 改造后射流器的工作實況

圖10 改造后反應器內曝氣效果

圖11 改造前后曝氣效果對比

通過改進,本裝置HCR池的溶解氧由2~3%提高到4~5%,COD去除率也由40%提高到65%以上。

5 總結

本次改造工程中,經過我們的嚴密計算,選定了適當的設備,為改造成功奠定了堅實的基礎。此次改造中更換了裝置的核心部件射流器,經過改造裝置的處理能力得到了較大提升,抗負荷沖擊能力大大加強,同時還減輕了風機的負荷,保障了其他裝置的有效運行。