太陽能槽式直接蒸汽發電系統集成方案的設計

婁清輝,李存霖,陳志鵬,黃 靜,唐菲菲,王培紅

(東南大學能源與環境學院,南京 210096)

太陽能槽式直接蒸汽發電系統(DSG)由聚光集熱場和發電單元組成,若干個聚光集熱器經過串并聯組合形成聚光集熱場,利用聚焦的太陽光加熱工質水,產生高溫高壓蒸汽驅動發電單元的汽輪機,帶動發電機發電,具有很好的發展潛力。目前凈發電量兩個分別為3MW和5MW的DSG電站示范項目已經進入商業應用前的試驗運行。本文將對DSG技術實現方式進行分析,根據南京全年輻射強度統計數據,研究南京太陽能輻射強度規律,并把南京的全年平均輻射強度作為太陽能DSG系統的設計輻射強度,對包括汽輪機組在內的設備選用以及機組給水流量等的運行參數的確定,給出適合南京地區的無儲熱的太陽能槽式直接蒸汽發電系統的設計方案。

1 南京地區太陽輻射強度的年分布特點

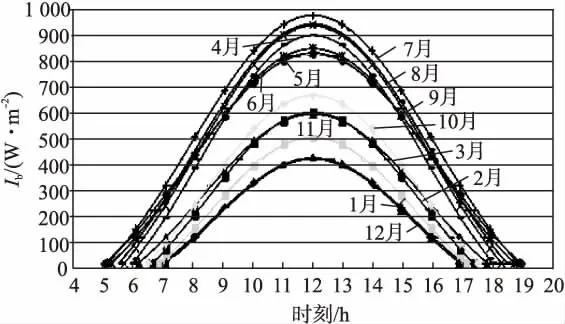

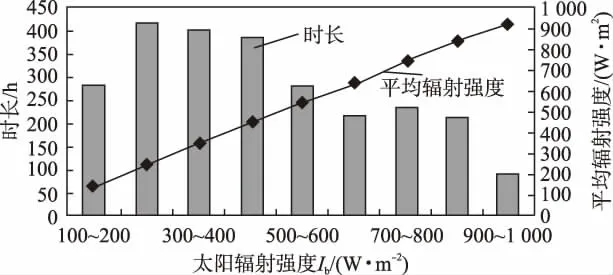

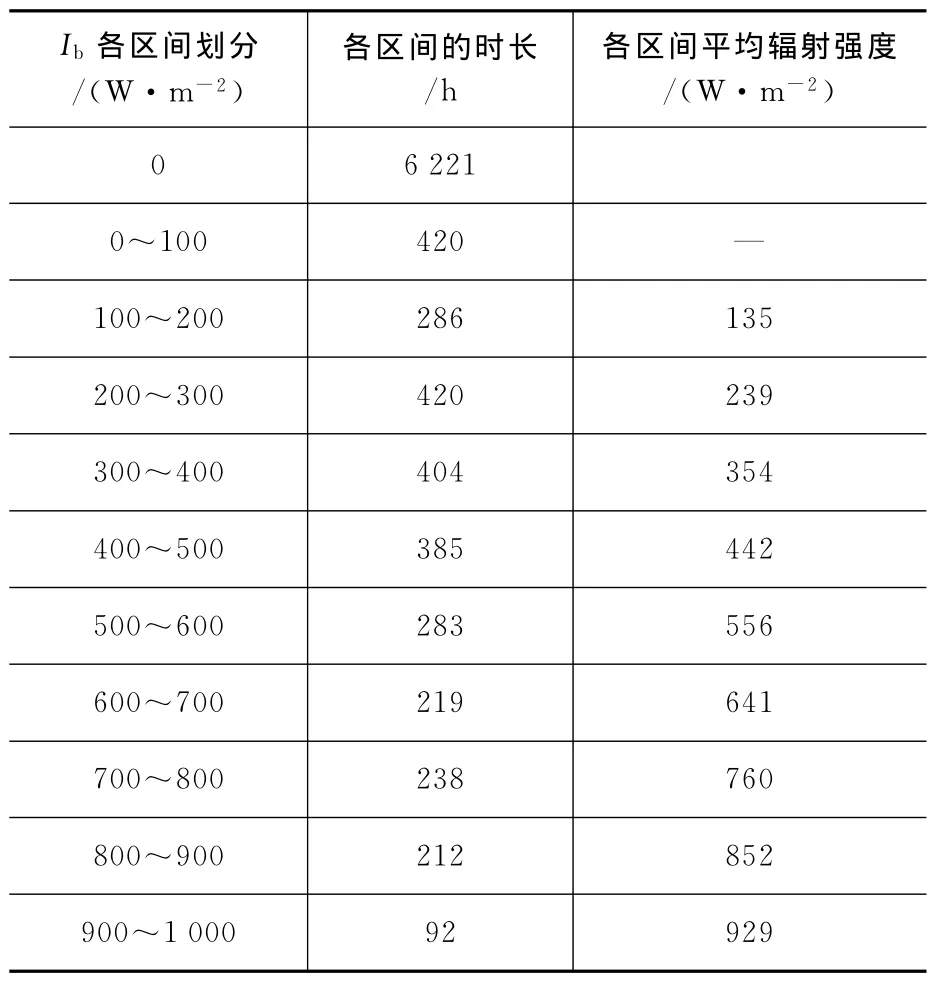

太陽輻射強度的大小及其在一年中的分布是太陽能槽式直接蒸汽發電系統設計及運行的重要基礎。根據南京地區太陽能全年輻射強度統計數據,利用逐時太陽能強度及計算模型可以得到南京地區太陽能輻射強度的分布規律,見圖1和圖2。

圖1 南京每月各時間段內太陽輻射強度

圖2 南京全年太陽輻射強度分布情況

從圖1可以看出,南京地區不同季節的太陽能輻射強度相差較大:夏季輻射強度較大,7月和8月正午均高于900W/m2;冬季輻射強度較小,12月和1月正午略高于400W/m2。從圖2可以看出,全年中0~500W/m2的低輻射區間的總時長為1 915h;輻射強度200~300W/m2區間(平均輻射強度為239W/m2)的小時數最多,達到420h;500~1000W/m2高輻射區間的全年總時長僅為1 044h。

南京地區的太陽能資源不是十分理想,全年的太陽能輻射大多時間為中、低強度,具有高輻射強度的時間不長。

2 設計方案

本文討論是在南京地區建設5MW的DSG系統設計方案。DSG由聚光集熱場和發電單元組成,因此方案設計的主要任務是根據當地的輻射強度確定聚光集熱場中的太陽能集熱器和太陽能槽式的型式、參數和實現方式,包括計算為了滿足系統運行所需要的工質給水流量。

2.1 太陽能集熱器

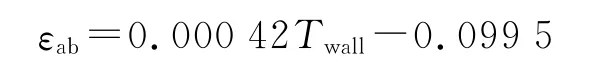

目前國內外研發的DSG系統大多采用Euro Trough系列聚光集熱器,本文利用的ET-100集熱器是Euro Trough系列的一種。ET-100集熱器主要參數如下:聚光器開口寬度B為5.76m,單段管長L為4m;吸收管外徑Dabo為0.07m,吸收管內徑Dab為0.055m,玻璃罩管直徑Dg為0.115m;光學效率ηop為0.74,吸收管導熱系數λab為54W/(m·K);玻璃罩管材料的導熱系數λg為0.2W/(m·K),發射率εg為0.9;吸收管采用含陶合金材料,發射率εab與管壁溫度Twall有關:

2.2 槽式集熱器的加熱方式

DSG直接利用槽式集熱器中的蒸汽推動汽輪機做功,進入集熱器的工質水可以采用一次通過方式、逐次注入方式或者再循環方式[1]。其中一次通過式沒有明確的預熱蒸發段和過熱段分界,因此當外界條件發生變化時,介質狀態均發生較大變化。當太陽輻射強度低于設計強度時預熱段及蒸發段變長,導致相界面后移過熱段縮短,嚴重影響過熱蒸汽的溫度和質量,甚至出現濕蒸汽的狀態,嚴重影響汽輪機的運行;當太陽輻射強度高于設計強度,出口的過熱汽溫本來就會上升,預熱段及蒸發段縮短還會加劇過熱汽溫的上升,過高的蒸汽溫度將危害集熱器的正常運行,甚至會出現爆管等現象。

再循環方式的特點是過熱汽溫相對穩定,保證了蒸汽的品質,安全性和經濟性都優于一次通過式。采用再循環方式,從汽水分離器分離出的飽和水返回到集熱器進口處,可以提高進口水溫。在低輻射強度下,蒸發段出口的蒸汽少、干度低,因此過熱段的蒸汽流量較小,蒸汽溫度的下降不會很大;在高輻射強度下,蒸發段出口的蒸汽較多并且干度較高,因此過熱段的蒸汽流量較大,過熱汽溫也不會升高很多。采用再循環方式可以保持出口汽溫基本不變,出口汽焓基本恒定,而且效率最高。南京地區的太陽輻射強度低,太陽能槽式的給水適合采用再循環方式。

2.3 輻射強度與汽輪機選型

汽輪機的選型取決于當地的太陽輻射強度及其有效時數。由于輻射強低于100W/m2的太陽能在集熱器產生蒸汽質差量少無法利用,因此不計入方案的太陽能計算中。

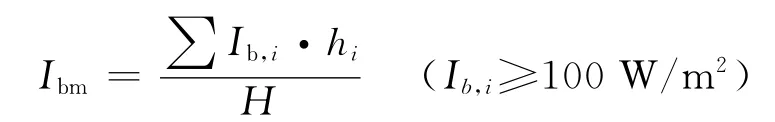

根據太陽輻射強度可以把太陽能輻射分成i個區間,每個區的輻射強度和時間不同。全年的有效平均輻射強度:

式中:Ibm為有效年平均輻射強度,W/m2;Ib,i為i區間的平均輻射強度,W/m2;hi為i區間的時長,h;H為各區輻射的總時長,h,。

根據南京全年太陽輻射強度分布(圖2)計算,結果表明南京全年平均輻射強度為471W/m2,全年運行時長2 539h。

表1 有效年平均輻射強度

輻射強度的設計值低于實際值,設計的聚光集熱面積就會過大,系統可能發生過負荷運行。設計的額定值高于實際值,設計的聚光集熱面積較小,系統將長期處于低負荷狀態運行,效率不高。南京地區的太陽能槽式DSG系統方案,可以按計算結果輻射強度471W/m2設計。

方案選用N5 -3.43型號的5.0MW汽輪機,汽輪機的進汽壓力3.43MPa,進汽溫度435℃,進汽流量24.7t/h;汽耗4.94kg/kWh,排汽壓力0.008 7MPa。因此方案的集熱器設計輸出蒸汽參數取3.43MPa/435℃。

2.4 設計給水流量

集熱器中的濕蒸汽流動是一種流型較復雜的兩相流,在集熱器的吸收管中通常會出現分層流動、波狀流動和環狀流動[2],其中汽液的分層流動可能引起傳熱不均,必須避免。

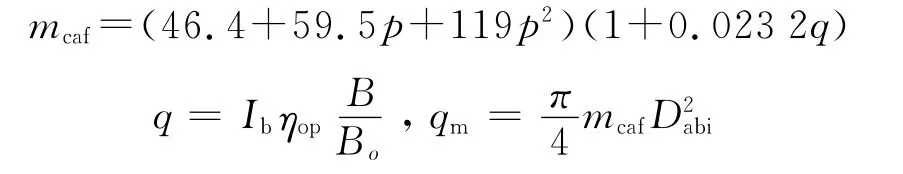

文獻[3]給出產生和維持環形流的最小質量流密度mcaf與太陽輻射及流體壓力的關系:

式中:mcaf為質量流密度,kg/(m2·s);p為流體壓力,kPa;q為熱流密度,kW/m2;ηop為光學效率;B為聚光器開口寬度,m;B0為光斑寬度,取0.02m;qm為質量流量,kg/s;Dsbi為金屬吸收管內徑,m

可以看出,在一定工作壓力下,太陽輻射強度越小、維持環狀流動的最小流量越低;當輻射強度一定時,維持環形流動的最小流量隨工作壓力增大。本文所選的汽輪機,集熱器內的介質工作壓力約為4MPa。因此,設計流量應盡量保證在低輻射強度下仍能維持環狀流動的最小流量0.317 6kg/s。設計流量時還需要考慮管道壓降,流量過大時會導致給水泵耗功增加。

3 系統計算模型和設計

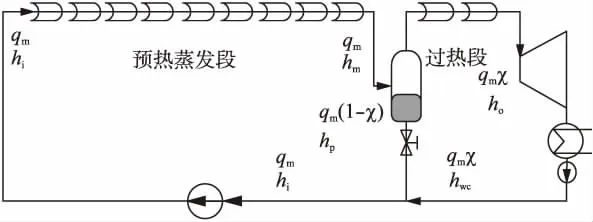

采用再循環方式,聚光集熱場的設計要求包括確定給水流量、汽水分離器位置和集熱器個數。其中聚光集熱場的集熱器總數決定了聚光集熱場的總面積;汽水分離器的安裝位置取決于預熱蒸發段和過熱段的長度比例,以及給水的流量。這三個因素決定了單排管束在額定的輻射強度下所產生的蒸汽量和蒸汽參數。圖3為單排集熱管束的示意圖。

圖3 單排管束示意圖

流量為qm的給水經過預熱蒸發段后產生qmχ的蒸汽和流量的飽和水,經過汽水分離器分離后,飽和蒸汽進入過熱段產生過熱蒸汽;過熱蒸汽經汽機做功凝汽器冷凝后,通過凝泵升壓與飽和水匯合,由給水泵打入集熱器進口處。因此集熱器進口水所含能量,包括由流量為qm(1-χ)的飽和水的焓和流量為qmχ的飽和水焓,只有確定了濕蒸氣的干度χ,才能確定兩股流量。給水流量、汽水分離器位置和單排集熱器個數決定了聚光集熱場出口的蒸汽量和蒸汽參數,必須在汽輪機選定的基礎上合理配置這3個因素,才能使出口參數滿足汽機的進汽參數要求。

2)汽水分離器位置 汽水分離器的位置對集熱器的運行影響很大,當給水流量一定時,汽水分離器位置越靠后預熱蒸發段長度越長,汽水分離器處的蒸汽干度就越高、蒸發量也越大,而且過熱段流量越大,因此為了保證過熱段出口蒸汽達到汽機進口所需參數,過熱段長度也應該加長。

3)集熱器個數 增加預熱蒸發段和過熱段集熱器個數,雖然也可以在單排管束集熱場中產生汽機所需的參數(24.7t/h,435℃和3.43MPa),但是單排管束過長可能影響到系統的抗風性和安全性,增加管排數可以縮短單排管束長度。

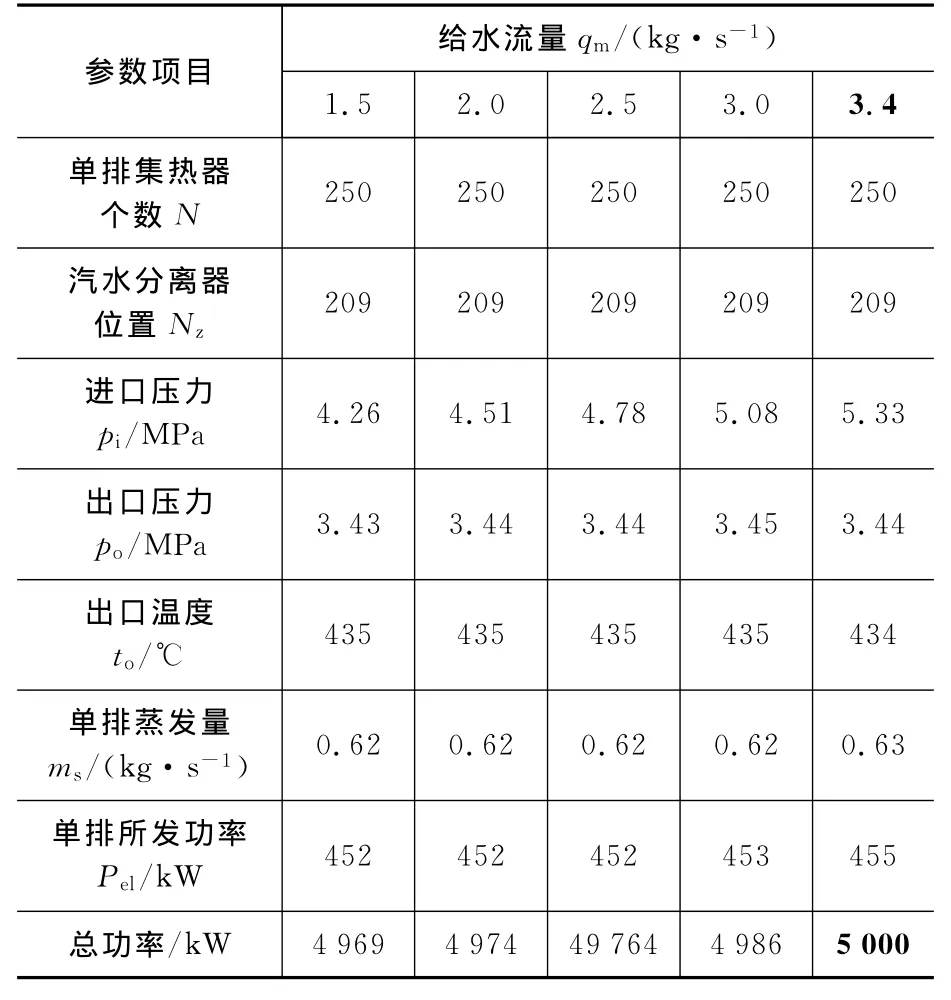

根據已有的項目和試驗經驗,設定單排集熱器個數為250個,即集熱器長度1000m,針對不同給水流量樣本匹配汽水分離器位置獲得符合汽輪機的進汽參數。表2為不同給水流量樣本計算結果。其中,設計太陽輻射強度為471W/m2,汽水分離器壓降為2%,表中Nz代表汽水分離器前的集熱器個數,即預熱蒸發段集熱器個數。

表2 不同給水流量計算結果

由聚光集熱場出口與汽機進口間有一定距離會產生壓力損失,因此設計時聚光集熱場產生的蒸汽壓力應當略高于汽機進口參數。表2數據顯示,當給水流量為3.4kg/s時,蒸汽壓力略高于汽機進汽參數,11排集熱管產生的蒸汽量實發總功率為5MW,符合項目要求。因此,設計太陽輻射強度為471W/m2,給水流量為3.4kg/s,進口壓力為5.33MPa;單排集熱器250個,總長1000m;汽水分離器位于第209段集熱器與210段集熱器之間,預熱蒸發段總長836m,過熱段總長164m,系統設計工況下發電效率為16.75%。

4 結語

本文基于南京地區太陽能輻射強度變化規律,設計一個無儲熱的太陽能槽式直接蒸汽發電系統。由于南京地區全年太陽能輻射強度差異較大,平均輻射強度較低,為了增加設備的發電能力,集熱場的設計規模偏大,高輻射季節或時段產生的蒸汽超過汽機的需要,導致蒸汽過剩,因此有必要采取儲能措施提高太陽能熱利用效率。

[1]王軍,張耀明.DSG技術在槽式太陽能熱發電中的實踐[J].太陽能學報,2007,3:20-22.

[2]Eck M,W D Steinmann.Modelling and Design of Direct Solar Steam Generating Collector Fields[J].Journal of Solar Energy Engineering,2005,127(8):371-380.

[3]Goebel O.Modelling of two-phase stratified an annular flow in heated horizontal tubes[C]//Proc of Int Engineering Foundation 3rdConf Irsee,Germany,1997.