CR技術(shù)在超薄焊接結(jié)構(gòu)件中的研究與應(yīng)用

周廣祥,鄭德全

(南京晨光集團(tuán)有限責(zé)任公司,江蘇南京 210006)

0 前言

材料厚度在1 mm以上的薄板焊縫無(wú)損檢測(cè)工藝基本成熟,而許多航天產(chǎn)品使用材料厚度在0.5 mm以下的薄板焊縫無(wú)損檢測(cè)工藝還很困難。超薄壁類產(chǎn)品由于結(jié)構(gòu)特殊,要求檢測(cè)的絕對(duì)靈敏度非常高,欲檢出的缺陷尺寸已接近或超過(guò)宏觀無(wú)損檢測(cè)技術(shù)的極限,如果該產(chǎn)品焊道中存在微小缺陷,就可能在失重環(huán)境中失效,將導(dǎo)致嚴(yán)重后果,因此必須進(jìn)行有效的無(wú)損檢測(cè)控制,確保焊接接頭品質(zhì)的可靠性。

下面以某產(chǎn)品的應(yīng)用為實(shí)例進(jìn)行闡述。該超薄焊接承壓結(jié)構(gòu)件是由210片左右厚度小于0.3 mm、薄如紙的不銹鋼膜片焊接組成,薄板經(jīng)沖壓成型、裁切圓環(huán)、焊接制成。該產(chǎn)品直徑大、壁厚薄,直徑大于600 mm,焊道長(zhǎng)度400多米,其焊接結(jié)構(gòu)類似卷邊焊接,焊縫在膜片的端頭(圖1),設(shè)計(jì)技術(shù)條件要求焊縫熔深在小于0.8 mm,焊縫寬度小于0.8 mm。對(duì)產(chǎn)品安全性和可靠性要求極高,焊接接頭成型不良,熔深不夠,或焊縫中存在缺陷都不允許存在;要求無(wú)損檢測(cè)的分辨率達(dá)到0.05 mm;檢測(cè)絕對(duì)靈敏度達(dá)到可檢出0.1 mm點(diǎn)狀缺陷和直徑0.05 mm的線形缺陷。為確保焊道的可靠性,需對(duì)焊道進(jìn)行100%的無(wú)損檢測(cè)。

圖1 某承壓結(jié)構(gòu)件焊道局部圖

由于超薄焊接承壓結(jié)構(gòu)件要求很高的絕對(duì)靈敏度,欲檢出如此微小尺寸的缺陷,現(xiàn)有常規(guī)無(wú)損檢測(cè)工藝、裝備均不能滿足要求。經(jīng)過(guò)工藝攻關(guān),并配合一系列特殊工藝措施和大量測(cè)試試驗(yàn),應(yīng)用CR技術(shù)對(duì)該承壓結(jié)構(gòu)件的焊接接頭進(jìn)行無(wú)損檢測(cè),實(shí)現(xiàn)了對(duì)該超薄焊接承壓結(jié)構(gòu)件產(chǎn)品的焊縫進(jìn)行無(wú)損傷的品質(zhì)控制。

1 CR技術(shù)原理

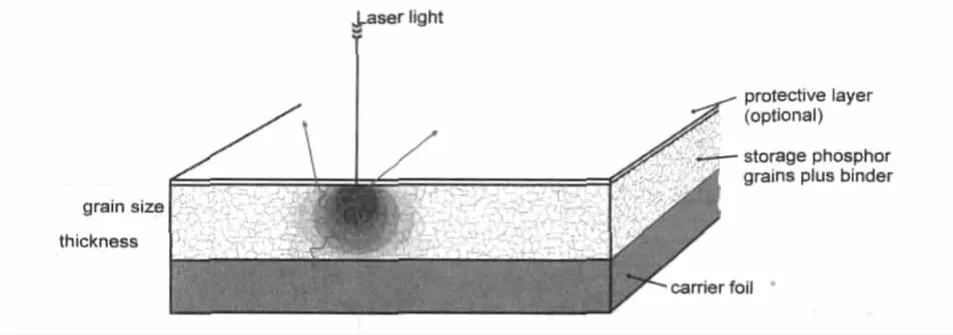

數(shù)字射線檢測(cè)技術(shù)是一種采用新的輻射探測(cè)器代替?zhèn)鹘y(tǒng)膠片完成射線信號(hào)的探測(cè)和轉(zhuǎn)換的射線照相檢驗(yàn)技術(shù)。CR技術(shù)是數(shù)字射線檢測(cè)技術(shù)中的一種,它采用的貯存熒光成像IP板類輻射探測(cè)器,其結(jié)構(gòu)如圖2所示。

圖2 IP板結(jié)構(gòu)圖

采用貯存熒光成像板(IP板)的CR技術(shù),是基于某些熒光發(fā)射物質(zhì)具有保留潛在圖像信息的能力。這些熒光物質(zhì)受到射線照射時(shí),在較高能帶俘獲的電子形成光激發(fā)射熒光中心(PLC)。采用激光激發(fā)時(shí),光激發(fā)射熒光中心的電子將返回它們初始能級(jí),并以發(fā)射可見(jiàn)光的形式輸出能量。這種光發(fā)射與原來(lái)接收的射線劑量成比例。這樣,當(dāng)激光束掃描貯存熒光成像板時(shí),就可將射線照相圖像轉(zhuǎn)化為可見(jiàn)的圖像。

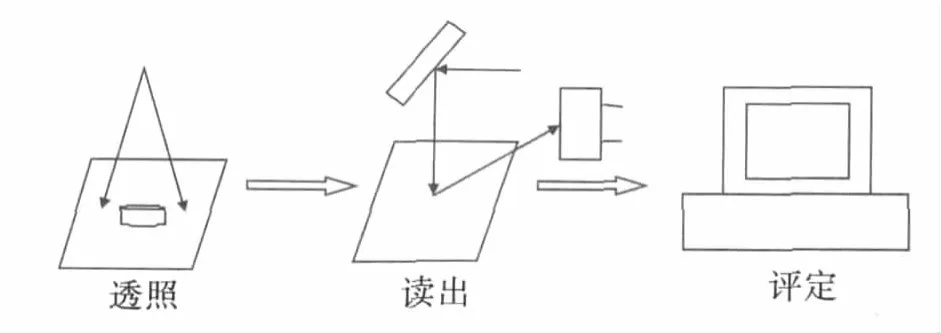

圖3給出了檢驗(yàn)的主要過(guò)程示意圖。

圖3 CR技術(shù)檢驗(yàn)的主要過(guò)程

2 檢測(cè)設(shè)備與器材的選擇

針對(duì)該承壓產(chǎn)品特殊焊縫結(jié)構(gòu)和很高的靈敏度要求,經(jīng)過(guò)大量工藝攻關(guān)試驗(yàn),最后證明只能采用了CR照相技術(shù)才能解決該承壓結(jié)構(gòu)件的焊縫品質(zhì)檢測(cè)。CR照相的IP板厚度小于1 mm,可以插進(jìn)波紋槽,且IP板可以切成弧形邊,適用于各種直徑的波紋管;CR照相獲得的是數(shù)字圖像,可方便地將圖像放大的適宜觀察的倍數(shù);目前世界上最好的 CR技術(shù)的分辨率已達(dá)到25 μm,可以保證50 μm的缺陷檢出。

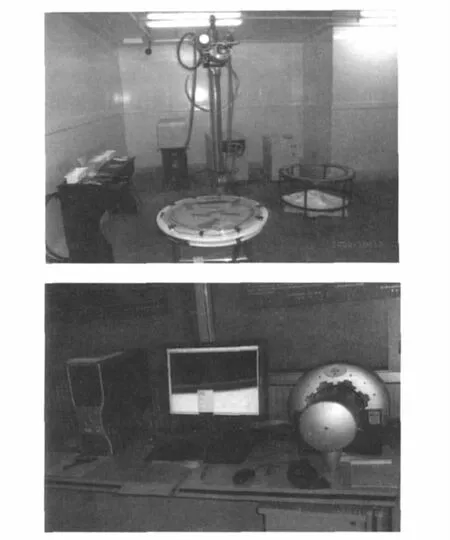

根據(jù)檢測(cè)對(duì)象與當(dāng)前的CR技術(shù)發(fā)展情況所選設(shè)備、CR掃描系統(tǒng)和IP板的主要配置見(jiàn)圖4所示。

a)160 kV移動(dòng)式小焦點(diǎn)高頻X射線探傷機(jī)一臺(tái);

b)工業(yè)CR35NDT系統(tǒng)一套;

c)選配25 μm藍(lán)色高分辨率IP成像板。

圖4 數(shù)字射線照相(CR)檢測(cè)系統(tǒng)

IP板的選擇:對(duì)應(yīng)于ASTM E2446-05標(biāo)準(zhǔn)的IP S/25,最小SNR≥130(特殊級(jí),分辨率25 μm,最小信噪比≥130);其規(guī)格為:25 μm藍(lán)色高分辨率成像板,讀出掃描速率可調(diào);入片寬度:≤350 mm(14″);成像板擦除次數(shù):≥5 000次 ;掃描時(shí)間:≥50張/h(51 p/mm);

注:1)白色I(xiàn)P板:對(duì)應(yīng)于ASTM E2446-05標(biāo)準(zhǔn)的IPⅠ/50,最小SNR≥65(Ⅰ級(jí),分辨率50 μm,最小信噪比≥65);

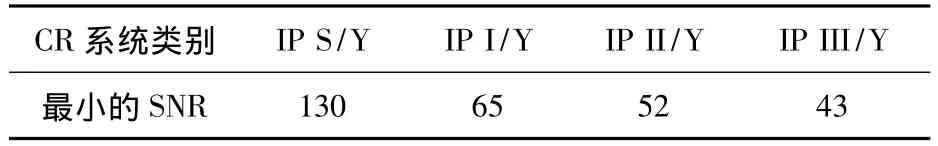

2)按ASTM E2446--規(guī)定,CR系統(tǒng)IP板的特性依據(jù)SNR(信號(hào)與噪聲之比)值和特定曝光區(qū)域的不清晰度,分為四類。如表1所示。

表1 IP板分類

d)計(jì)算機(jī)工作站(臺(tái)式工作站)

工作站主要包括高配置主機(jī)、一臺(tái)高分辨率顯示器(專業(yè)灰度級(jí)顯示器300萬(wàn)像素);專用系統(tǒng)檢測(cè)軟件(包含圖像采集、處理、分析)1套。

3 CR技術(shù)應(yīng)用實(shí)例

通過(guò)CR技術(shù)的數(shù)字化圖像不僅可以放大,還可通過(guò)計(jì)算機(jī)進(jìn)行各種處理以提高圖像品質(zhì)。例如通過(guò)邊緣增強(qiáng)、平滑、圖像降噪、灰階對(duì)比度調(diào)整、影像、數(shù)字減影、偽彩色處理等方法,對(duì)曝光不足或曝光過(guò)量進(jìn)行修正,提高對(duì)比度,改善影像的細(xì)節(jié)等。

在實(shí)際應(yīng)用過(guò)程中,制備的人工缺陷標(biāo)樣(圖5)和發(fā)現(xiàn)的典型缺陷簡(jiǎn)介如下。

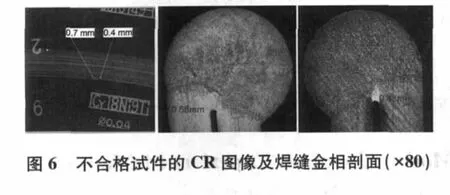

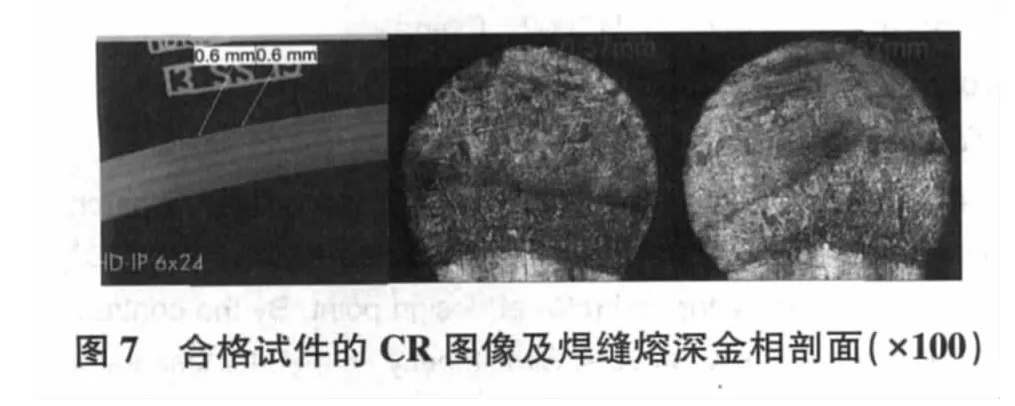

超薄焊接承壓結(jié)構(gòu)件產(chǎn)品的不合格試件的試驗(yàn)CR圖像和焊縫金相剖面圖見(jiàn)圖6所示;該產(chǎn)品合格試件的試驗(yàn)CR圖像和焊縫熔深金相剖面圖見(jiàn)圖7所示。

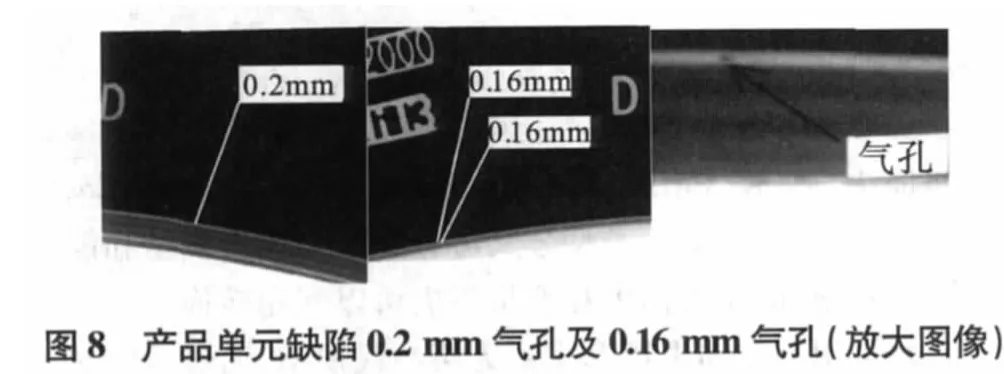

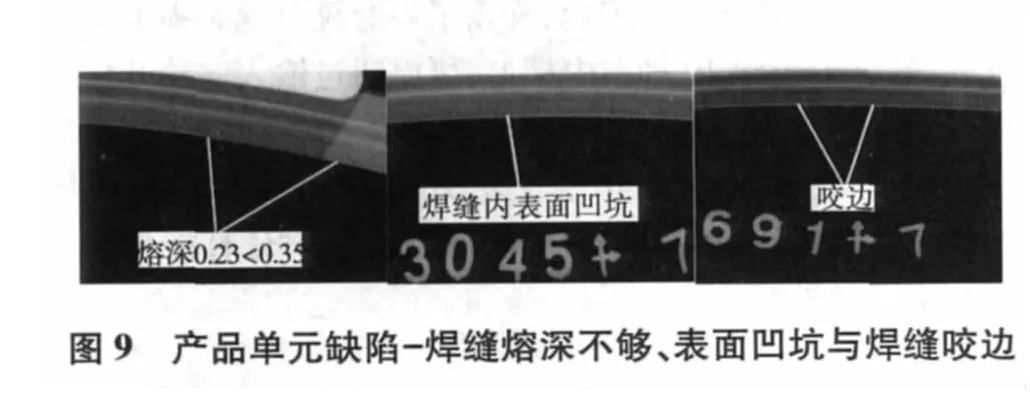

在檢測(cè)超薄焊接承壓結(jié)構(gòu)件產(chǎn)品過(guò)程中發(fā)現(xiàn)的缺陷實(shí)例見(jiàn)圖8、圖9。

目前使用的CR技術(shù)系統(tǒng)的分辨率已達(dá)到25 μm,可以保證50 μm的缺陷檢出。2009年至今,應(yīng)用CR技術(shù)對(duì)該超薄焊接承壓結(jié)構(gòu)件產(chǎn)品進(jìn)行無(wú)損檢測(cè)的焊縫長(zhǎng)度約7 000 m,拍片35 000多張,能有效地發(fā)現(xiàn)細(xì)微的缺陷。比如氣孔、焊縫熔深不夠、焊縫表面凹坑、咬邊、母材表面壓痕等。應(yīng)用CR技術(shù)相比較于常規(guī)X射線檢測(cè),CR技術(shù)具有更高的效率,更簡(jiǎn)易的操作特點(diǎn)。比如在檢測(cè)過(guò)程中IP板不存在曝光,在拍片結(jié)束后不用經(jīng)歷顯影、定影、水洗、干燥等繁瑣的工藝過(guò)程,只需通過(guò)掃描儀1 min左右的數(shù)據(jù)讀取即可獲得實(shí)拍的X射線圖像。通過(guò)操作軟件來(lái)放大縮小及對(duì)比度的調(diào)整,可以發(fā)現(xiàn)細(xì)微的缺陷,提高無(wú)損檢測(cè)的精度,其分辨率達(dá)到0.05 mm要求;檢測(cè)絕對(duì)靈敏度達(dá)到可檢出0.1 mm點(diǎn)狀缺陷和直徑0.05 mm的線形缺陷。通過(guò)對(duì)焊道進(jìn)行100%的無(wú)損檢測(cè),保證了對(duì)該超薄焊接承壓結(jié)構(gòu)件產(chǎn)品焊縫的品質(zhì)控制。

4 CR技術(shù)在其他產(chǎn)品上的應(yīng)用實(shí)例

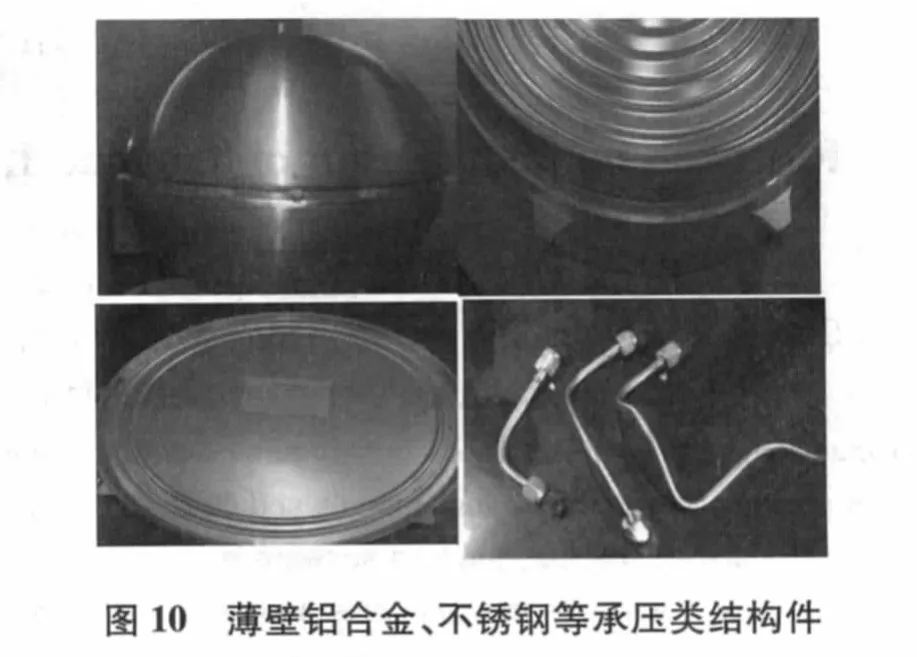

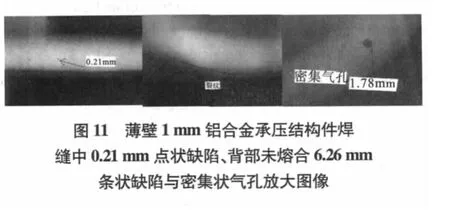

CR技術(shù)目前已應(yīng)用到其他承壓結(jié)構(gòu)件產(chǎn)品的檢測(cè),特別是薄壁鋁合金構(gòu)件、不銹鋼導(dǎo)管等的大量應(yīng)用(圖10,圖11),積累了CR技術(shù)在工程應(yīng)用中的大量經(jīng)驗(yàn),為CR技術(shù)的研究與進(jìn)一步擴(kuò)大應(yīng)用奠定了良好的基礎(chǔ)。

5 結(jié)語(yǔ)

通過(guò)對(duì)超薄焊接承壓結(jié)構(gòu)件產(chǎn)品的數(shù)千米焊縫檢測(cè)與大量不同工藝參數(shù)的應(yīng)用試驗(yàn)研究,得到了較為有效的試驗(yàn)數(shù)據(jù)與結(jié)果,采用CR技術(shù)滿足了該類產(chǎn)品品質(zhì)控制的要求。

1)滿足了超薄焊接承壓結(jié)構(gòu)件產(chǎn)品設(shè)計(jì)要求,達(dá)到了檢出D0.1 ×0.132 mm 點(diǎn)狀缺陷和D0.05 ×0.4 mm 線型缺陷的精度。

2)CR技術(shù)的檢測(cè)工藝可實(shí)現(xiàn)超薄焊接承壓結(jié)構(gòu)件單片和組合件的透照,達(dá)到焊道100%的無(wú)損檢測(cè)目標(biāo)。

3)CR技術(shù)在其他承壓結(jié)構(gòu)件產(chǎn)品中的應(yīng)用,證明其圖像質(zhì)量能夠達(dá)到射線檢測(cè)靈敏度的要求。

[1]ASTM E2445-05Standard practice for qualification and longtime stabilitry of computed radiology systems.

[2]ASTM E2446-05 Standard practice for classification of computed radiology systems.

[3]《無(wú)損檢測(cè) 金屬材料計(jì)算機(jī)射線照相檢測(cè)方法》[S]GB/T26642-2011.

[4]鄭世才.CR 技術(shù)介紹[J].無(wú)損探傷,2008,32(172).

[5]張怡明.CR技術(shù)的最新發(fā)展[R].2008年遠(yuǎn)東無(wú)損檢測(cè)新技術(shù)論壇.