超細晶粒硬質合金的力學性能與微觀結構

張晶,商義葉,潘永智

(1.濟南職業學院 機械制造系,山東濟南 250103;2.濟南大學機械工程學院,山東濟南 250022)

隨著航空工業的發展,航空鋁合金以其高強度、低密度、切削性能優越的特點,廣泛應用于飛機結構件的制造中。飛機結構件多為大型薄壁件,金屬切除量大,表面品質和尺寸精度要求高,通常采用整體硬質合金刀具進行高速銑削加工。高速銑削加工是斷續切削加工過程,刀具承受很高的機械循環載荷和熱交變載荷,在熱力耦合不均勻強應力場作用下容易產生粘結-擴散磨損和疲勞破損,因此要求刀具材料具有優良的綜合力學性能,即高的硬度、抗彎強度和斷裂韌性。隨著棒料成型-燒結工藝的發展,硬質合金晶粒不斷細化,由細晶粒向亞微米晶粒乃至超細晶粒發展,整體硬質合金刀具的微觀結構和力學性能均得到很大改善[1]。研究表明,高速切削鋁合金時的切削刃溫度300℃500℃,產生的熱載荷和溫度恰好處在超細晶粒硬質合金有利的特性范圍內,允許采用更鋒利的切削刃、更高的切削速度和更大的進給速度[2]。目前,對刀具材料制備和刀具切削性能的研究往往在各自領域內孤立地進行,很少考慮刀具材料和加工對象的力學、物理和化學性能之間的匹配問題[3]。

為此,對用于航空鋁合金高速銑削的10種硬質合金刀具進行了化學成分、力學性能檢測和分析,對比研究了硬質合金的相組成、微觀組織結構及結構缺陷對力學性能的影響,為高速數控刀具材料研制和刀具切削性能研究提供了試驗和理論依據。

1 實驗

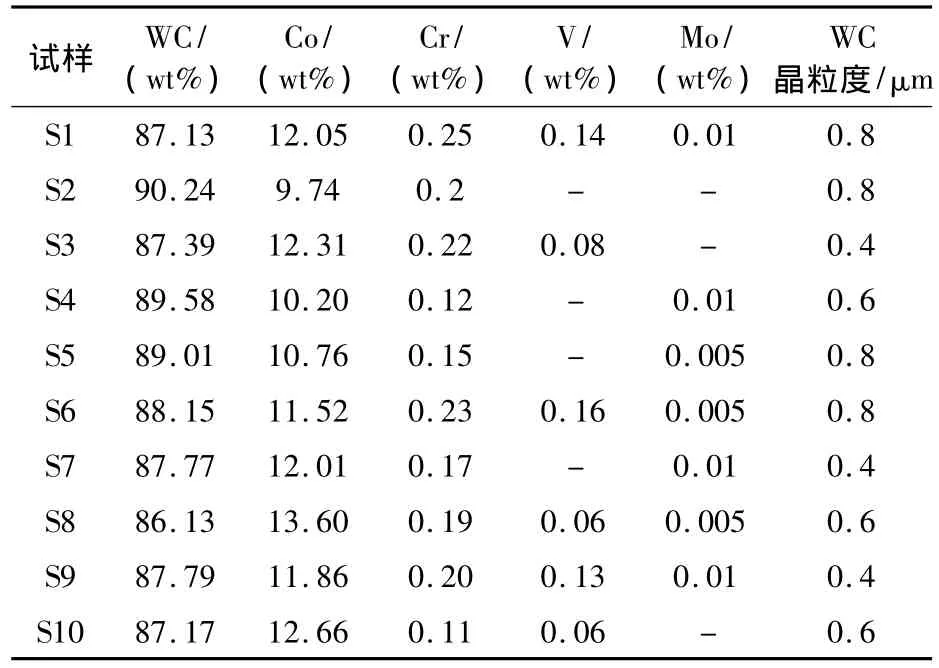

對國內外用于航空鋁合金高速銑削加工的10種硬質合金刀具材料(試樣S1-S10)進行了化學成分和力學性能的檢測。通常認為WC晶粒尺寸≦0.5 μm的硬質合金為超細晶粒硬質合金;WC晶粒尺寸在0.51.0 μm,為亞微米晶粒硬質合金。通過X射線衍射(XRD)分析和X射線熒光(XRF)分析,對它們的化學成分及含量進行了檢測,成分和編號列于表1。試樣S1-S10來源于加工航空鋁合金用的整體硬質合金刀具或棒料。經線切割、研磨后,制成尺寸為d3.25 mm×38 mm的標準C試樣,用三點彎曲法測定材料的抗彎強度,跨距為14.5 mm,加載速率為0.5 mm/min。用Vickers硬度計測定了材料的維氏硬度HV30。用壓痕法測量了材料的斷裂韌性。分別用Leica-DM金相顯微鏡、QHS-2005C型體視顯微鏡和HITACHIS570型掃描電鏡分析了材料的金相形貌、斷口和微觀組織結構。進行金相和SEM觀察前,合金試樣分別用20vol%(體積百分含量)NaOH和20vol%K3Fe(CN)6混合水溶液,FeCl3與濃鹽酸的飽和溶液進行腐蝕處理后,用乙醇清洗。

表1 試樣的化學成分及WC晶粒度

2 結果和討論

2.1 化學成分對力學性能的影響

用X射線衍射儀(XRD)對硬質合金試樣S1S10的化學成分進行了定性分析,結果表明只有WC相和Co相的衍射峰,沒有出現含量較少的抑制劑的衍射峰。進一步用3080E2型X射線熒光(XRF)儀對試樣的化學成分進行了定量分析,結果顯示10種硬質合金試樣均為K類(YG類)硬質合金,硬質相為WC,粘結相為Co,抑制劑為Cr3C2和 VC,還含有微量 Mo,見表 1。

a)Co含量的影響

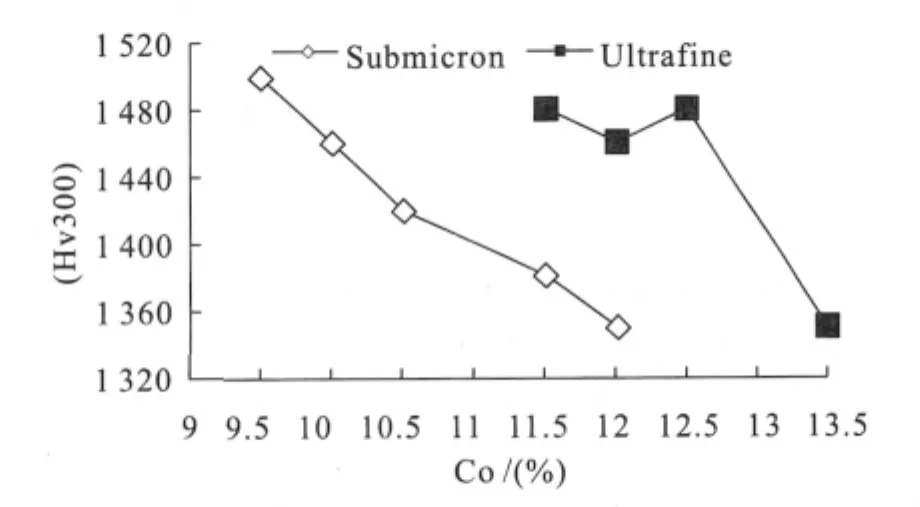

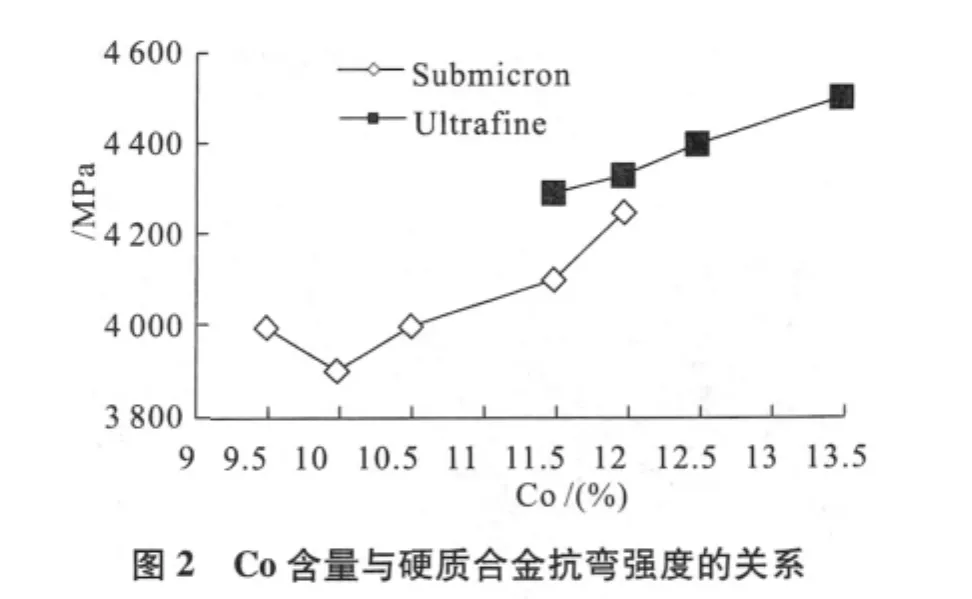

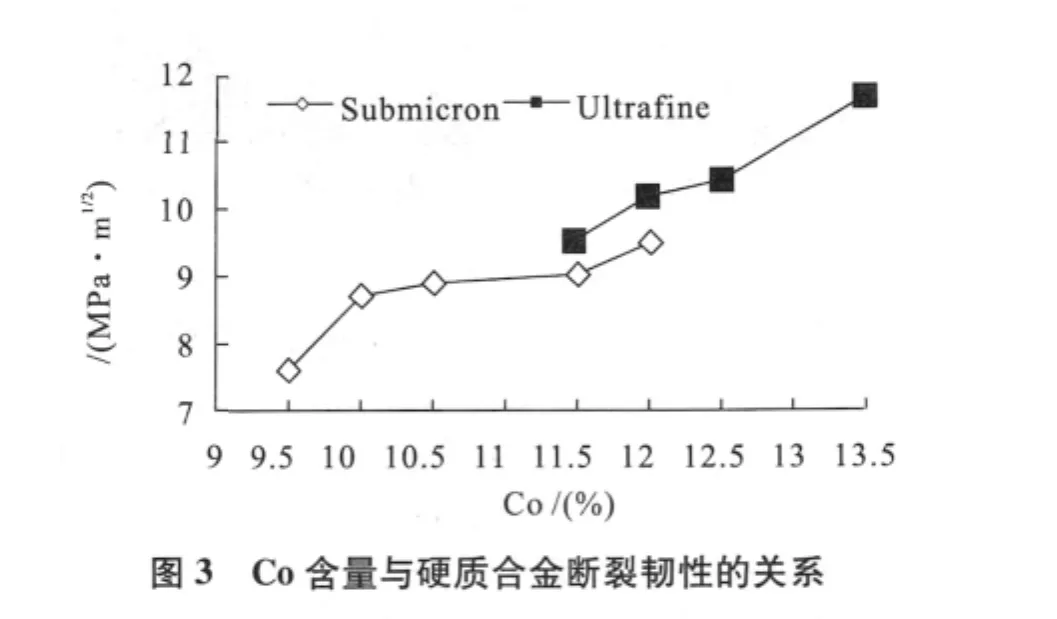

對于亞微米和超細硬質合金,當Co含量增加時,硬度降低,而斷裂韌性和抗彎強度都呈上升趨勢。當Co含量從9.5wt%上升到12wt%時,亞微米硬質合金的硬度(HV30)從1 500 ×9.8 N/mm2下降到1 350 ×9.8 N/mm2,而斷裂韌性和抗彎強度分別從7.6 MPa·m1/2,3 870 MPa上升到9.2 MPa·m1/2,4 200 MPa。當 Co 含 量 在 11.5wt% -12.5wt%時,超細硬質合金的硬度(HV30)>1 460×9.8 N/mm2,抗彎強度>4 300 MPa,斷裂韌性達10 MPa·m1/2;進一步提高Co含量到13.5wt%,合金獲得了11.7 MPa·m1/2的高韌性和 4 500 MPa的高強度,但硬度迅速下降至1 350 ×9.8 N/mm2,見圖1 圖3。

圖1 Co含量與硬質合金硬度的關系

Co含量及其分布不但影響控碳量,晶粒長大和致密度等燒結過程參數,還對γ相平均自由程和WC晶粒鄰接度等微觀結構參數影響,因此Co含量并非越高越好,而是存在一個平衡硬度和強度、韌性的最優值。

b)抑制劑的影響

加工航空鋁合金使用的超細硬質合金刀具材料Co含量較高,晶粒很細,燒結過程中WC晶粒通過溶解-析出機制迅速長大。抑制晶粒長大最有效的方法就是添加抑制劑。由XRF分析可知,試樣S1S10中均添加了Cr3C2和VC抑制劑,另外還有微量的Mo。燒結時VC和Cr3C2完全溶解于粘結相,冷卻時VC以納米(WV)C顆粒析出,Cr3C2則固溶在粘結相中并在WC/Co界面偏聚。VC和Cr3C2的析出偏聚阻礙了小粒子WC晶粒通過溶解-析出機制在大粒子WC晶粒上轉移,因此抑制了晶粒長大[4]。添加VC細化WC晶粒效果優于Cr3C2,,硬質合金的硬度更高;但添加Cr3C2使W在γ相中的溶解度明顯提高,產生固溶強化作用,使合金有更高的韌性和強度。超細硬質合金通常同時添加這兩種抑制劑。

由表1可知,Cr3C2和 VC抑制劑添加量較小,<1.0wt%。這是因為抑制劑含量過高,晶粒得到細化的同時降低了WC在γ相中的溶解度和液相量,抑制了致密化過程,留下殘留孔隙。添加微量Mo目的是改善硬質相和粘結相的潤濕性,細化晶粒[5]。

2.2 微觀組織結構

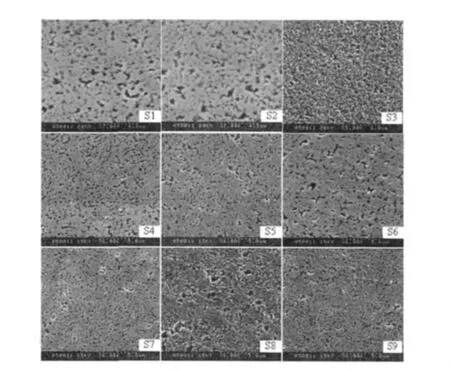

圖4是試樣S1-S9拋光表面的SEM照片。圖中WC硬質相呈亮白色,暗黑色的相是Co粘結相和孔隙。WC晶粒呈現棱柱狀,連貫的WC/WC邊界處呈現一定的位向關系。超細晶粒硬質合金(S3,S7,S9)的WC鄰接度高于亞微米硬質合金(S1,S2,S5,S6)。

圖4 試樣S1S9拋光表面的掃描電鏡照片

a)晶粒度,平均自由程和WC鄰接度

由修正的Hall-Petch公式[6],硬質合金的硬度H,抗彎強度σf與晶粒度LWC的關系為

式中:Kσ,KH和a,b為常數(a,b>0)

由式(1),式(2)可見,當晶粒尺寸減小時,硬質合金的硬度和抗彎強度均提高。超細硬質合金的硬度、韌性和強度都要優于亞微米硬質合金。

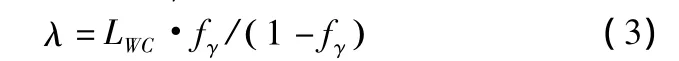

硬質合金中γ相的平均自由程λ是既代表合金的顯微結構又反映合金成分的綜合特征參量。λ與WC晶粒度LWC和γ相的體積分數fγ存在如下關系[7]

當晶粒度減小時,平均自由程減小,WC晶粒鄰接度提高,依靠WC-WC晶界上鈷膜的粘結WC形成剛性骨架[8],承受外加載荷引起的合金變形,硬度明顯提高;另一方面增加fγ含量,使平均自由程λ增大、WC鄰接度降低,有利于在WC骨架和Co粘結相之間形成塑性變形緩沖區,形變的約束得到松弛,從而提高了硬質合金的斷裂韌性和抗彎強度。因此在保持平均自由程在某一最佳值下,通過細化晶粒,適當提高Co含量及其均勻性是改善硬質合金綜合力學性能的有效途徑。

b)微觀結構缺陷

超細晶粒合金對其結構缺陷有相當的敏感性,粗大晶粒、Co池、孔隙都會形成初始裂紋源[9],在高速銑削過程中刀具材料受循環機械-熱載荷作用,微裂紋失穩擴展,最終導致崩刃和破損,使刀具失效。

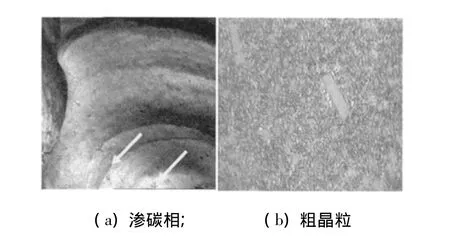

試樣S8的SEM照片顯示了Co池(Co聚集)和晶粒異常長大,見圖4。超細粉末在球磨過程中硬質相與粘結相分散不均勻以及燒結過程中的溫度場氣氛濃度存在差異都會形成 Co池。試樣 S10的 WC平均晶粒度為0.6 μm,最大晶粒達10 μm,晶粒異常長大導致了低硬度(1 355×9.8 N/mm2),低韌性和強度(8.3 MPa·m1/2,3 700 MPa),見圖5(a)。進一步對S10進行體視顯微鏡觀察,發現合金斷口呈現梅花狀或點狀的“黑絮”組織,即滲碳相(石墨相)。當碳含量超過理論含量后,多余的游離碳在低于共晶點的溫度下與WC和γ相產生三元共熔反應,合金組織為WC+γ+C三相狀態,導致硬質合金燒結液相點的降低,相當于增加了液相量并延長了液相量保持時間,WC晶粒的長大與液相量及其存在時間有關,WC溶解析出量越大,WC晶粒越容易長大[10]。

圖5 試樣S10的結構缺陷

結論

1)相組成對超細硬質合金的力學性能有較大影響。隨著Co含量增加,硬度增加,斷裂韌性和抗彎強度降低。當WC晶粒度為0.4 μm,Co含量為12wt%時,材料綜合力學性能最佳。抑制劑(<1wt%)VC和Cr3C2起到了抑制晶粒長大和固溶強化的效果。

2)Co含量相同,超細硬質合金的硬度、強度和韌性明顯優于亞微米硬質合金。理論分析表明,細化晶粒,適當提高Co含量是改善硬質合金綜合力學性能的有效途徑。

3)超細硬質合金的力學性能對其結構缺陷相當敏感。晶粒分布不均勻、Co池及滲碳等結構缺陷導致材料力學性能顯著降低。

[1]張梅琳,朱世根,朱守星.超細及納米硬質合金中碳含量的變化對組織性能的影響[J].材料導報,2006,20(8):65-68.

[2]Gille G,Szesny B,Dreyer K,et al.Submicron and ultrafine grained hardmetals for microdrills and metal cutting inserts[J].International Journal of Refractory Metals& Hard Metals,2002,20:3-22.

[3]艾興等.高速切削加工技術[M].北京:國防工業出版社,2003.114-119.

[4]王沖,邵剛勤,段興龍.納米復合WC-Co粉末成型與燒結研究進展[J].硅酸鹽通報,2005(1):97100.

[5]李寧,龍堅戰,周永貴,等.超細WC-Co硬質合金的組織與性能特征[J].硬質合金,2005,22(2):6-9.

[6]Knudsen F P.Dependence of the mechanicalproperties of brittle polycrystalline specimens on porosity and grain size[J].Journal of the American Ceramic Society,1959,42:376-387.

[7]Porat R,Malek J.Binder mean free-path determination in cemented carbide by coercive force and material composition[J].Israel Journal of Technology,1988,24(3-4):405-414.

[8]劉壽榮.WC-Co硬質合金性能與成分和顯微結構的關系[J]. 理化檢驗-物理分冊.2003,39(2):70-74.

[9]Petersson A.Cemented carbide sintering:constitutive relations and microstuctural evolution[D].Stockholm Sweden:Doctoral dissertation,Royal Institute of Technology,2004.

[10]范景蓮,李志希,繆云,等.超細/納米硬質合金及晶粒長大抑制劑的研究[J].粉末冶金技術,2004,22(5):259-265.