聚丙烯中空纖維膜組件分離煙氣中的CO2

瞿如敏,沙 焱,陳 浩,楊林軍

(東南大學能源熱轉換及其過程測控教育部重點實驗室,江蘇 南京210096)

燃煤電廠是 CO2的集中排放源,其排放 CO2的量是巨大的,一個600 MW的電廠每小時排放的CO2量可達500 t,而我國經濟持續高速增長導致能源大量消耗,特別是煤炭消耗大幅提高導致CO2減排的形勢嚴峻,中國政府在遏制全球變暖這一方面承擔很大的政治壓力。《中國電力工業 CO2排放的現狀及減排的潛力評估》報告分析,我國燃煤電廠2005年排放的CO2約21億噸,到了2007年這一數字就超過了27億噸[1-2]。因此要實現CO2的減排,首先考慮的就是對現有電廠采取措施,對其排放的煙道氣中的CO2進行分離、回收。

膜吸收法是將膜與普通吸收相結合出現的一種新型吸收方法。相對化學吸收法,其在傳質性能、操作、能耗和投資等方面擁有一系列的優點,該技術在大型燃煤電廠CO2捕獲方面有很好的工業應用前景[3]。燃煤濕法脫硫凈煙氣中除了CO2、N2和O2,還存在少量未能脫除的SO2以及處于(或接近)飽和狀態的水汽(占12%~15%),而關于這些氣態組分對膜和膜材料的穩定性及CO2的分離效果的影響研究卻很少[4]。因此要保證膜吸收CO2工藝在實際工程應用中的穩定性,唯有結合實際燃煤尾部煙氣環境,優化膜法吸收CO2工藝和操作條件,同時將煙氣中共存氣態組分控制在適宜的濃度范圍。本文作者擬采用MEA為吸收液,考察吸收操作條件以及煙氣中主要共存組分對膜吸收CO2性能的影響。

1 實驗材料和方法

1.1 實驗流程

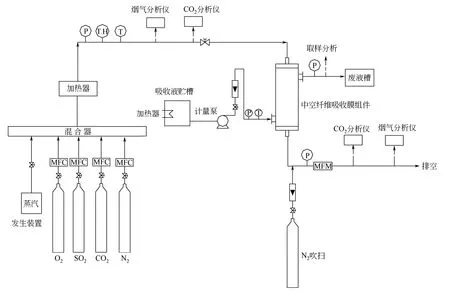

圖 1所示的實驗裝置主要由模擬煙氣配置系統、膜吸收系統、分析測試系統等組成,可開展不同煙氣工況及操作條件下的實驗。

由CO2、SO2、N2和O2鋼瓶氣以及電加熱蒸汽發生器配制所需的氣體成分,保持模擬煙氣氣量為1 m3/h;模擬煙氣(N2、CO2、O2)在混合器中完全混合,經氣體加熱器加熱后進入聚丙烯中空纖維膜組件,氣液兩相在膜組件中逆向流動。膜組件的吸收液采用單乙醇胺(MEA)溶液,廢氣經收集采樣后直接排入空氣中,使用過的吸收液由廢液槽收集作解吸處理可循環使用,將不同含量的SO2或水汽加入混合器與1 m3/h的模擬煙氣完全混合,便可考察上述因子的影響。分析測試系統中,煙氣中的CO2的濃度采用艾默生公司生產的在線氣體分析儀測量,SO2濃度采用德國 MRU公司生產的 Delta 2000CD-IV型煙氣分析儀測量,該分析儀可對煙氣中的O2、CO、NO、SO2等4種氣體成分進行在線分析。

1.2 膜組件

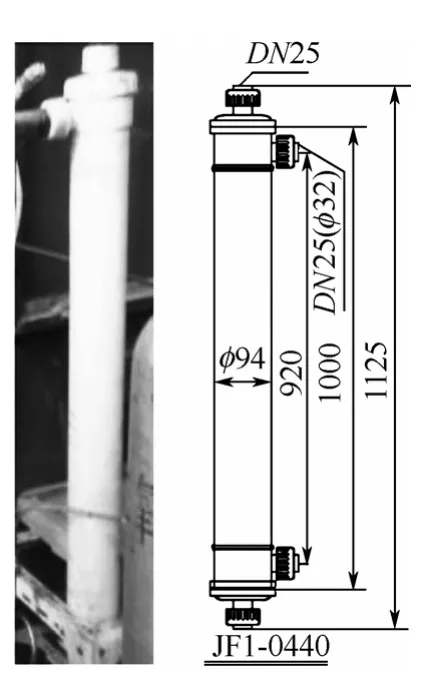

實驗采用的聚丙烯中空纖維膜組件是由杭州潔弗膜技術有限公司生產,型號為JF1-0440,如表1所示,膜的孔徑范圍為0.02~0.2 μm,平均孔徑為0.1 μm,膜的具體結構參數可由圖2直觀反應。其中聚丙烯(PP)材料耐強酸、耐強堿,耐腐蝕性能好,并且其化學穩定性強,抗污性強,不易生化降解;且聚丙烯是疏水性材料,可以很好地實現氣液分離[5-6]。

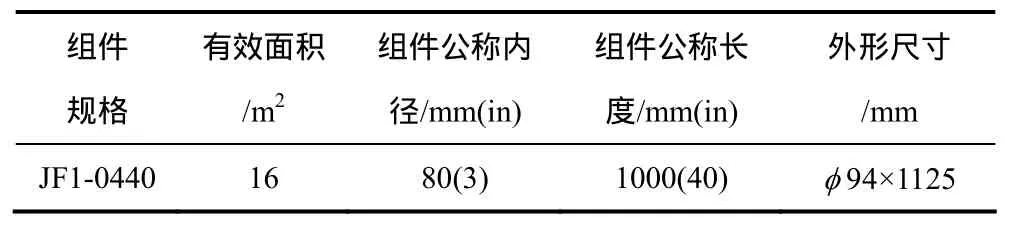

表1 膜組件的規格屬性

圖1 膜吸收裝置圖

圖2 實物圖及尺寸圖(單位:mm)

2 結果分析與討論

2.1 膜吸收操作條件的影響

2.1.1 液氣比

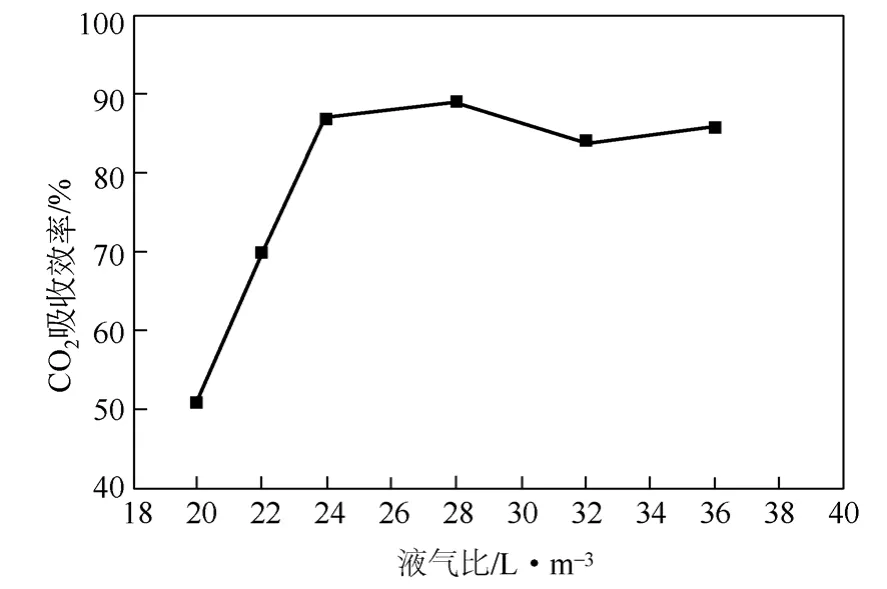

保持進氣量恒為1 m3/h,通過改變吸收液的流量來改變液氣比。圖3是CO2吸收效率隨液氣比改變而變化的實測結果。

圖3顯示了CO2吸收效率與液氣比的關系。當液氣比從20 L/m3增大到24 L/m3時,CO2的吸收效率從50%增大到了87%左右。這是因為液體流速增大會使液膜層厚度變小,液相阻力變小,CO2在液相中的擴散能力提高,從而可以加快單乙醇胺對CO2的吸收速率。這種趨勢會隨著吸收液流量的不斷加大而趨于平緩[7-8]。因為液體流速過快,使氣液接觸的時間變短,并不利于氣體的脫除。綜合經濟以及效率兩方面的因素考慮,對于該試驗系統最佳液氣比可選為 24 L/m3,此時 CO2的吸收效率為87.03%,較為高效。

2.1.2 單乙醇胺濃度

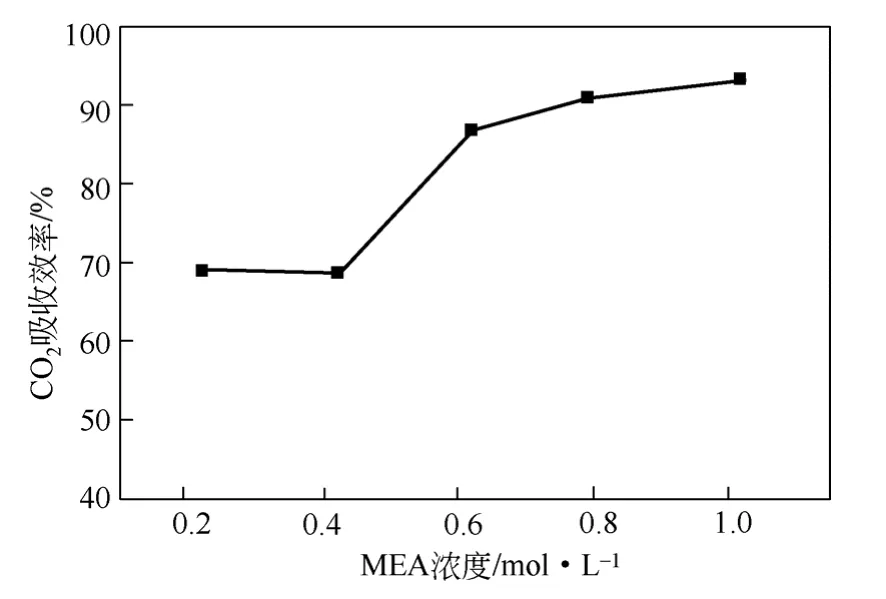

采用最佳液氣比,配制不同濃度的單乙醇胺溶液,得到單乙醇胺濃度對CO2吸收效率的影響,如圖4所示。

圖3 液氣比對吸收效率的影響

圖4 MEA濃度對吸收效率的影響

由圖4可見,隨單乙醇胺的濃度從0.22 mol/L逐漸上升至1.02 mol/L,CO2的吸收效率不斷升高。因為吸收液濃度的增加會使氣液接觸界面液膜層濃度提高,從而使發生在氣液界面的化學反應速率加快。但當MEA溶液的濃度增加到一定程度,膜相阻力會隨著濃度的增加而增加,這是因為濃度的增加會使溶液的黏性上升,降低氣體在溶液中的擴散系數和傳質系數[9]。因此結合經濟以及效率兩方面的因素,選擇0.6 mol/L為該試驗系統的最佳MEA濃度值。

2.1.3 CO2濃度

圖5為CO2濃度對吸收效率影響的實測結果,試驗選用最佳液氣比和最佳MEA濃度值,可見,隨著混合氣體中CO2含量的增加,膜吸收CO2的效率不斷下降。該現象可由雙膜理論解釋:混合氣體中CO2的濃度提高,氣相邊界層阻力增大[10],但是該化學反應的傳質過程主要受液膜控制,所以CO2的吸收效率在下降一段時間后趨于平穩。值得注意的是,該過程雖然膜吸收CO2的效率下降,但是因為氣體濃度差的加大,其推動力卻是變大的。由圖5可知,雖然試驗煙氣中CO2濃度最高達到20%,但是吸收效率依舊維持在85%左右。所以即便電廠煙氣會在一定范圍內變動,都不會對吸收效率有很大影響。

圖5 CO2濃度對吸收效率的影響

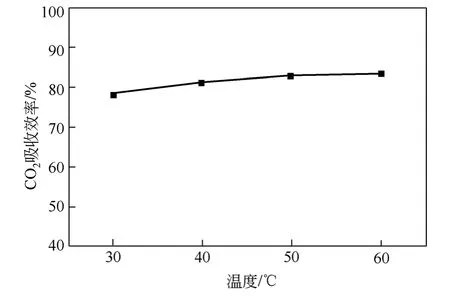

2.1.4 溫度

保持煙氣中CO2的濃度為12%,液體流量為24 L/h,配制的MEA溶液濃度為0.6 mol/L,通過電加熱器改變煙氣溫度,得到溫度對CO2吸收效率的影響。

鑒于聚丙烯中空纖維膜組件的正常工作溫度需控制在 70 ℃以下,否則組件內中空纖維膜絲會損壞變形,從而影響膜吸收CO2的效率,所以試驗溫度范圍控制在30~60 ℃。在上述溫度范圍內,CO2的吸收效率隨著溫度的升高而略有增加,如圖6所示;因為單乙醇胺吸收CO2是吸熱反應,隨著溫度的升高可以促使該可逆反應的平衡向正方向移動,從而提高CO2的吸收效率。同時,溫度的提高會降低膜的潤濕性,有利于提高總傳質系數,降低傳質阻力[11]。總體上,CO2的吸收效率會隨著溫度的上升而增大。但是在 45~60℃區間內,膜吸收 CO2的效率變化不大,都處于80%以上,即溫度不是主要的影響因素。

2.2 煙氣中共存氣態組分的影響

圖6 溫度對吸收效率的影響

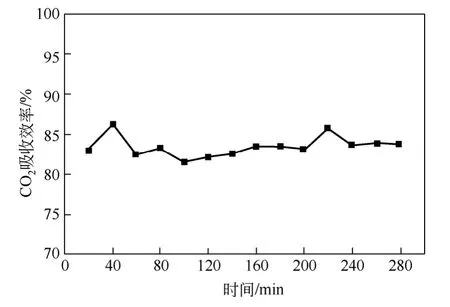

圖7 穩定運行下CO2吸收效率曲線圖

在無水汽和SO2的環境中,保持膜吸收裝置的最佳工況將其連續運行6 h,結果如圖7所示,CO2吸收效率一直維持在83%左右。因為液體進口處有時有流量的波動(流量增大),所以造成在 40 min與220 min時膜吸收CO2的效率的增大,但是因流量所增有限,CO2的吸收效率也未有太大的增加。以上試驗可以得出結論:當系統處于較優狀態長時間運行時,膜吸收 CO2的效率基本可以保持高效穩定。

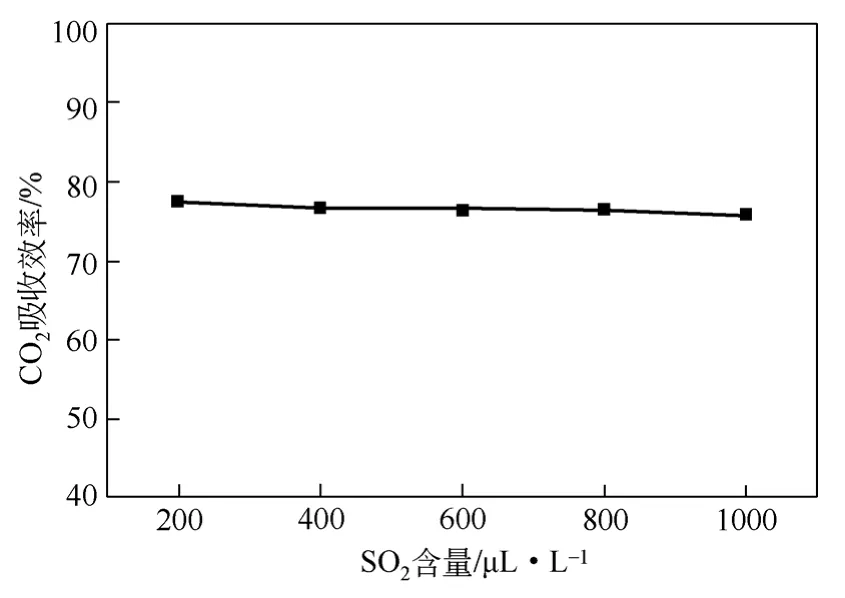

2.2.1 SO2的影響

實際燃煤煙氣中會存在少量未能脫除的 SO2,有必要考察SO2的影響特性,試驗結果如圖8所示。雖然隨著加入的SO2濃度增大,CO2的吸收效率在不斷減小,但是相對減幅不大。造成此現象的原因是SO2的存在會與CO2產生競爭吸收的作用,SO2的酸性強于CO2,并且與單乙醇胺的反應能力也優于CO2[12-13],即單乙醇胺溶液會優先吸收SO2,待其反應完全后再吸收CO2,所以SO2的存在會影響膜組件的CO2吸收效率。但實際濕法脫硫后煙氣中的SO2含量很低,約20 μL/L,因此對CO2吸收效率不會造成太大的影響。

用煙氣分析儀在膜組件的氣體出口處測量SO2的濃度,均測得為0,即SO2已被全部吸收,該現象證實SO2氣體會優先與單乙醇胺溶液反應。在實際操作過程中,為了解除SO2的存在所產生的影響,只需加大吸收劑的流量或者增加其濃度,消耗一定量的溶液脫除SO2即可。

2.2.2 水汽的影響

圖8 SO2對CO2吸收效率的影響

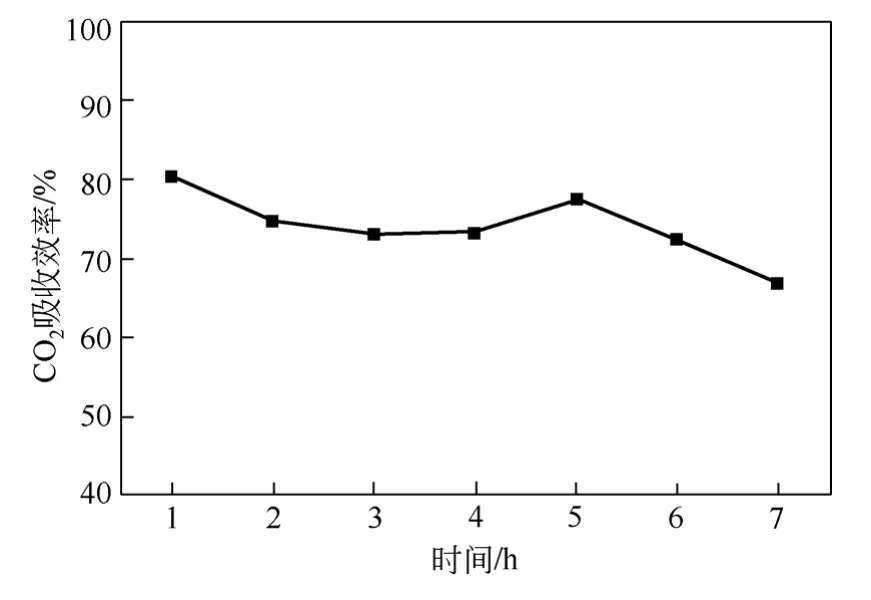

圖9 水汽對CO2吸收效率的影響

利用電加熱蒸汽發生器將試驗環境控制在相對濕度(RH)為85%~95%,溫度為45~60 ℃,由圖9可見,膜組件CO2的吸收效率在高濕環境中有所下降,且隨著時間的延長呈不斷減小的趨勢,但總體減幅不大。產生該現象的原因是,當可凝性的水汽吸附在聚丙烯中空纖維膜組件的孔壁上,會產生毛細管凝聚現象,此時膜微孔被水汽填充,阻塞非可凝氣體的滲透,使通過膜的氣體的選擇性略有升高。即水的毛細管凝聚會使非可凝性氣體組分(如CO2)的滲透性下降[14]。此外,試驗還發現,經N2鋼瓶氣反吹或自然風干后,即可恢復其正常高效的膜吸收CO2的能力。不過在工作的第7 h,因為水汽的含量難以很好地控制,添加過量造成溫度忽然大幅度的升高,致使膜組件CO2的吸收效率極速降至66.86%,可見系統高溫時會損傷PP膜絲,使其粘連處變形,對膜吸收造成不可逆轉的影響,使膜組件無法正常高效的運行。

3 結 論

(1)膜組件的操作條件會對其穩定運行產生影響,試驗的最佳液氣比為24 L/m3,MEA的濃度為0.6 mol/L,膜進口的溫度設定為45~60 ℃,在此區間內,煙溫的波動對膜組件CO2的吸收效率影響很小。在電廠環境中,CO2的濃度在10%~15%,由實驗結果可知該濃度變化對CO2的吸收效率沒有大的影響。在最佳工況下,沒有共存氣態組分影響的環境中,膜組件運行的效率可以保持在83%左右。

(2)實際煙氣中含少量未能脫除的 SO2會與CO2產生競爭性吸收作用,隨著SO2含量的增加膜吸收CO2的效率不斷減小,但減幅不大,并且氣體出口處SO2的含量為0,表明MEA會優先吸收酸性較強的SO2。通常為了消除SO2的影響,只需增加吸收液的流量或者濃度即可。

(3)水汽有可能在膜表面及膜孔中凝結,產生毛細孔凝聚現象,阻礙非可凝性氣體CO2的通過,降低膜組件對 CO2的吸收效率。在高濕的環境下(RH:85%~95%)CO2的吸收效率不斷減小。

[1]陳曉進. 國外二氧化碳減排研究及對我國的啟示[J]. 國際技術經濟研究,2006,99(3):21-25.

[2]許世森,郜時旺. 燃煤電廠二氧化碳捕集、利用與封存技術[J]. 上海節能,2009(9):8-13.

[3]Klaassen R,Feron P H M,Jansen A E. Membrane contactor in industrical applications[J]. Chemical Engineering Research and Design,2005,83(A3):234- 246.

[4]沙焱,楊林軍,陳浩,等. 燃煤煙氣中細顆粒物與共存氣態組分對膜吸收CO2的影響[J]. 化工學報,2013,64(4):1293-1299.

[5]王秋華,張衛風,方夢祥,等. 我國膜吸收法分離煙氣中CO2的研究進展[J]. 環境科學與技術,2009,32(7):68-74.

[6]張衛風,方夢祥,駱仲泱,等. 不同中空纖維膜接觸器分離燃煤煙氣中CO2的比較[J]. 動力工程,2006,27(4):606-610.

[7]Mansourizadeh A,Ismail A F,Matsuura T. Effect of operating conditions on the physical and chemical CO2absorption through the PVDF hollow fiber membrane contactor[J]. J. Membr. Sci.,2010,353(1-2):192-200.

[8]賴春芳,楊波,張國亮,等. PVDF中空纖維膜吸收器捕獲煙氣CO2的工藝技術[J]. 化工學報,2012,63(2):500-507.

[9]陸建剛,王連軍,劉曉東,等. 濕潤率對疏水性膜接觸器傳質性能的影響[J]. 高等學校化學學報,2005,24(5):912-917.

[10]Ahmad A L,Sunarti A R,Lee K T,et al. CO2removal using membrane gas absorption[J]. Int. J. Greenh. Gas Con.,2010,4(3):495-498.

[11]Arshad Hussain,May Britt Hagg. A feasibility study of CO2capture from flue gas by a facilitated transport[J]. Journal of Membrane Science,2010,359:140-148.

[12]Yang L J,Bao J J,Yan J P,et al. Removal of fine particles in wet flue gas desulfurization system by heterogeneous condensation[J].Chemical Engineering Journal,2010,156:25-32.

[13]Kazuhiro Okabe,Norifumi Matsumiya,Hiroshi Mano. Stability of gel-supported facilitated transport membrane for carbon dioxide separation from model flue gas[J]. Separation and Purification Technology,2007,57:242-249.

[14]Zhang Jun,Xiao Penny,Li Gang,et al. Effect of flue gas impurities on CO2capture performance from flue gas at coal-fired power stations by vacuum swing adsorption[J]. Energy Procedia,2009,1:1115-1122.