圓柱機頭本體側面大規格螺紋孔加工工藝分析

南京藝工電工設備有限公司 (江蘇 211199) 孫 竹 張偉俊

帶螺紋的異形工件較多,但是加工過程往往是比較復雜的,在無法使用傳統工藝解決的時候,我們就需要使用新的加工方式進行,尤其數控機床的綜合使用將原本加工的難題變得輕松可靠。

1.擠出包覆機頭結構簡介

電纜外部一般都有塑料或者橡膠的聚合物包裹著,以達到絕緣或者保護的功能,而我們公司的產品之一擠出用機頭,就是實現這一層或多層包覆在纜芯表面成型的模具。我們以塑料包覆材料為例,擠出機頭的作用是將擠出機擠出的熔融塑料由螺旋運動變為直線運動,從而達到進一步塑化。在機頭出口部分,由模芯模套之間的型腔控制形成穩定的電纜包覆層,如圖1所示。

圖1 常用單層擠出機頭結構

機頭一般由機頭本體、分流體、導膠管及模具等部件組成,常用的單機機頭導膠管與機頭本體間主要采用螺紋聯接,且端面貼合的密封面要求很好的貼合,防止漏膠,如圖2所示。

隨著機頭的規格增加,聯接螺紋的尺寸也隨之增大,這就讓螺紋加工的難度增加。本文就著重對幾種設計和工藝方法進行試驗比較。

圖2 機頭本體與導膠管的聯接

2.機頭本體分體設計,螺紋塊成形后焊接

此設計將機頭本體上的螺紋做成分體式的,成形后焊接,焊接后不再對螺孔進行加工處理。如圖3所示。

圖3 焊接螺紋套的機頭本體

將機頭本體與螺紋設計為兩件的組合,分體加工完成后焊接。機頭本體零件的加工工藝如下:35CrMo鍛件(正火狀態)、粗車、調質、精車(內孔放磨量)、鏜孔等工序,在這個加工過程中,鏜孔是關鍵工序,有幾個質量控制點,如圖4所示,A孔的尺寸、A孔與C孔的同軸度、A孔與B面的垂直度。螺紋套零件的加工工藝為35CrMo圓鋼、粗車、調質、精車、平磨等工序,精車時有幾個質量控制點,如圖5所示,螺紋套外圓尺寸(與A孔尺寸采用合適的公差配合)、螺紋與外圓的同軸度、端面與外圓的垂直度,簡單地說,就是在精車時,內孔螺紋與外圓、端面一次裝夾車出,注意外圓倒角,防止裝配時干涉,磨工吸基準面,磨平非基準面,完成加工。

圖4 本體零件

圖5 螺紋套零件

該設計方案螺紋的機械加工較為簡單,尺寸也容易保證,但對焊接要求較高,裝配時B面不能存在間隙,焊接過程中也不能有相對運動。但焊接時易發生變形,往往會導致面不能緊密貼合,存在漏膠的隱患。如問題嚴重時就需要重新上鏜床,校正螺紋專用工裝后返修B面,產品質量不穩定,所以這樣的設計一般只在小的機頭上偶爾使用,不能滿足設計需求。

3.機頭本體整體設計及焊接后加工螺紋

在機頭本體上直接加工側面進膠口螺紋有兩種情況,機頭本體因為壁厚的原因,當壁厚不能滿足螺紋旋合長度時,就需要先焊接一個圓柱形座子后進行進膠口的螺紋加工,如圖6所示。但因為這兩種結構對機械加工的工藝沒有任何影響,這里就不作區分。本文以加工產品JMD140機頭本體側面的M110×3大規格螺紋孔的加工工藝為例,零件尺寸大約外徑350mm,內孔240mm,長度500mm,重量200kg左右)。

圖6 機頭本體進膠口

(1)T68鏜床加工側面螺紋 圓柱體側面孔首先想到的就是鏜床,絕大多數鏜床都可以鏜削螺紋,鏜床主軸箱后蓋上有一個交換表,需要齒輪架,然后是多種不同齒數的齒輪,通過齒輪組合能實現鏜桿的導程進給,螺紋加工步驟同車床車削螺紋基本相同,但是進刀的時候需要調節鏜刀桿,我們設計底孔為直徑60mm通孔,可采用敲刀方式慢慢進行。但加工時,如果螺紋深度控制不精確,莫氏錐度刀柄可能會在切削過程中發生松動等問題。在螺紋規格種類多的情況下,使用鏜床加工顯得較為復雜。

(2)CA6163車床加工螺紋 我們將機頭本體側面的M110×3螺紋在車床上進行加工試驗。盡管工件較大,但考慮到車床的操作靈活性,我們選擇了CA6163×2m的車床,還制作了相應的工裝,將工件固定在直徑600mm的卡盤上,不使用卡盤爪,直接采用壓板固定的方式,配重校正靜平衡,找正螺紋中心,加工通孔、螺紋等至要求。如圖7所示。

圖7 CA6163車床加工機頭本體裝夾示意

車床加工M110×3螺紋、通孔等尺寸的優勢很明顯,裝夾完成校正后,車加工的速度較快,尺寸等方面也加工得比較好,我們完成了一個批次(5件)的零件生產,通常每件零件用于加工螺紋底孔及螺紋的時間在3h左右,零件合格,但效率不高。仔細分析,還有很多不利因素在里面,需要在車床卡盤上打若干個M20螺孔,進行工件或者平衡塊的固定,對卡盤會造成一定的影響;工件較重,在豎直的狀態下裝夾和校正都有很大的難度。另外,卡盤超負荷的運轉會對車床的齒輪箱有一定的損壞,安全系數不高。之后也就將這種方式作為應急預案加工一定規格的機頭,不再作為常規加工方式加工這樣的螺紋。

(3)CY1060立式加工中心銑螺紋 轉變思路,采用新工藝,使用公司的新設備CY1060立式銑加工中心鏜孔、銑螺紋,利用三軸聯動使原來車削的螺紋銑削得以實現,裝夾比較簡單,也只需要校正上母側母,使用V形塊定位壓緊即可加工,或采用卡盤加頂尖的方式同樣可以安全地加工。

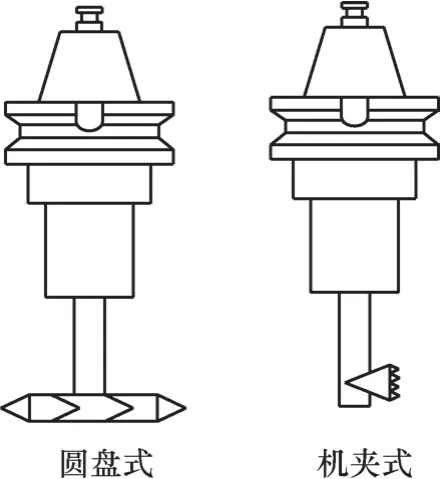

刀具的選擇:常用的銑螺紋刀具有兩種,圓盤式單層刃螺紋銑刀、機夾螺紋銑刀及刀片,如圖8所示。圓盤式刀具不存在導程,加工中的螺距是靠機床運動實現,可加工不同螺距螺紋,但不適合較大螺距螺紋的加工,整體結構,價格昂貴。機夾螺紋銑刀適用于較大直徑的螺紋加工,使用中僅需要根據螺距更換刀片,價格較低。我們選用了機夾螺紋銑刀及螺距為3mm的刀片加工,每片刀片上有4個齒,即銑刀只需圍繞孔中心旋轉360°即可完成4圈螺紋加工。

加工軌跡的分析(不詳述底孔加工):與一般的數控銑孔一樣,螺紋銑削開始進刀時可采用1/4圓弧切入或直線切入,刀具使用轉速1000r/min,在X-Y平面上,工作臺是以圓弧為軌跡的運動;在Z方向上,主軸圍繞孔中心運動360°,完成一個螺距3mm的上升或下降,底部為不接觸螺紋。我們選擇了刀具由下向上的Z軸運動。軌跡分析如圖9所示。

圖8 螺紋銑刀選擇

圖9 螺紋銑刀的軌跡分析

具體加工的工位流程為:①螺紋銑刀快速運行至工件安全平面。②銑刀慢速運動到螺紋深度尺寸。③銑刀以圓弧切入螺紋起始點。④銑刀沿螺紋曲線作X、Y方向圓弧插補運動(見圖9a),同時作Z方向上升運動,每繞螺紋軸線運行360°,沿Z方向上升一個螺距,三軸聯動運行軌跡為一螺旋線(見圖9b),總共行走10個360°,完成10個螺距牙的銑削。⑤螺紋銑刀以圓弧從結束點退刀。⑥銑刀快速退至工件安全平面。

螺紋銑削編程:M110×3右旋內螺紋,材料35CrMo,螺紋直徑110mm,螺紋長度6mm,螺距3mm,機夾螺紋銑刀直徑25mm,切削速度100m/min。軸轉速1327r/min,銑刀齒數1,每齒進給量0.1mm,銑刀切削刃處進給速度為132.7 mm/min,銑刀進給速度103.7mm/min,切入時速度取正常進給的30%,這里取31mm/min。FANUC系統銑削程序如下:分兩次切削,粗銑70%,精銑30%。

優勢分析:螺紋銑削加工時間約為12min,效率比其他加工方式都高。螺紋銑削加工與其他方式相比,在精度、效率方面有較大優勢,且加工時不受螺紋結構和螺紋旋向的限制,如一把螺紋銑刀可加工多種不同直徑、不同旋向的內、外螺紋。對于不允許有退刀槽結構的螺紋,采用傳統的車削方法或絲錐很難加工,但采用數控銑削卻較為容易實現。此外,螺紋銑刀的耐用度也非常高,一個刀片能加工大量的螺紋,且重復定位精度很高。

4.結語

我們通過幾種方式的設計選擇與加工工藝的比較, 在機頭產品的大規格螺紋加工中,加工中心銑削螺紋是一個新的加工方式,在加工范圍、效率和精度等方面都有著比較好的優勢,在實際生產中解決了機頭本體側面大規格螺紋的加工難題。