基于ABAQUS轎車鋼制車輪螺母座剛度有限元分析

萬向錢潮(桂林)汽車底盤部件有限公司 (廣西 541004) 滕明權

車輪是一個高速轉動、承受車輛重量及運動沖擊的關鍵安全件,通過螺栓與輪轂聯接,螺母座剛度關系到聯接的可靠性。轎車鋼制車輪的螺母座剛度需符合汽車行業標準QC/T258—1998的規定,在產品開發過程中,通常是依靠經驗進行設計,做出樣品后再進行試驗驗證,設計常需反復修改,開發周期長,浪費大量人力、物力。隨著有限元分析軟件的推廣應用,在車輪開發中引進了有限元分析軟件ABAQUS,為在設計初期對螺母座進行結構優化,提供了改進依據,縮短了開發時間,節約了成本。

1.鋼制車輪輪輻幾何模型的生成

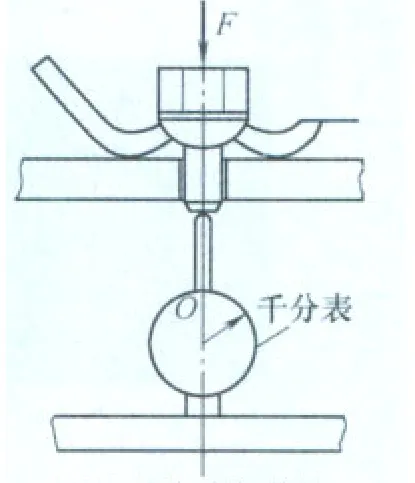

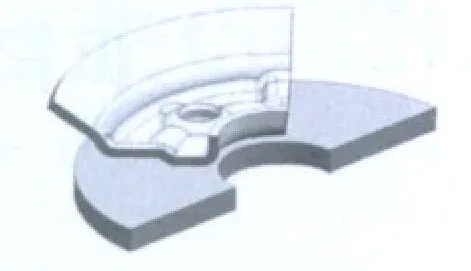

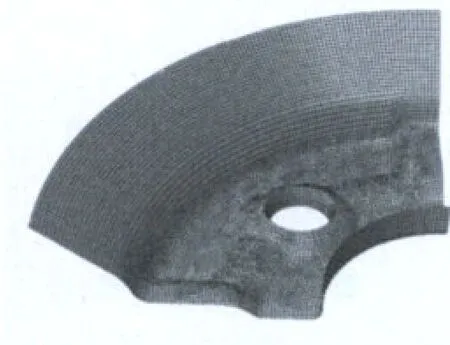

車輪螺母座剛度試驗可采用垂直力加載法進行,如圖1所示,將車輪放在底座上,通過螺栓按試驗要求加載垂直力,試驗后,每個螺母座的永久變形量應≤0.3mm。用UG建立車輪輪輻模型,如圖2所示。由于螺母座為4孔均布,結構和載荷具有對稱性,故取1/4進行分析,經對比分析發現,輪輻外側對螺母座剛度的影響非常小,為降低分析計算量,只取輪輻中間部分進行分析,分析模型如圖3所示。

圖1 垂直力加載法

圖2 車輪輪輻幾何模型

圖3 車輪輪輻1/4分析模型

2.分析模型的建立

(1)導入部件 將分析模型導入ABAQUS,為降低分析計算量,輪輻設為殼部件,底座設為剛體,加載力直接作用于螺母座錐面。

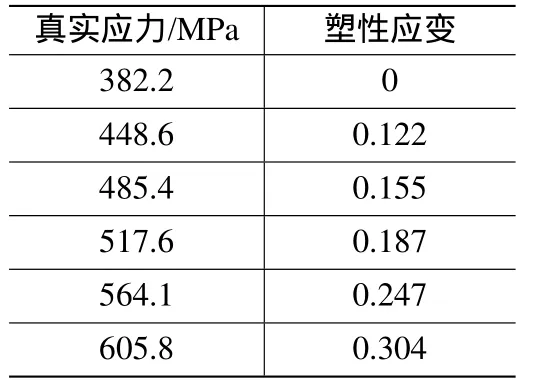

(2)確定材料屬性 車輪螺母座剛度試驗屬于塑性永久變形量檢測,采用彈塑性材料屬性,應用Mises屈服準則 。輪輻材料為SAPH440厚4.0mm鋼板,楊氏模量取210000MPa,泊松比取0.3,對SAPH440鋼板進行單向拉伸試驗,獲得名義應力、應變曲線,在ABAQUS中用真實應力、塑性應變定義材料塑性,將名義應力、應變換算后可獲得真實應力、塑性應變值,如附表所示。

(3)定義相互作用 按實際接觸情況,在輪輻與底座之間建立STANDARD表面與表面接觸對。為簡化模型,在螺母座錐面中線上建立參照點,并與錐面耦合,作為加載點,替代螺母,如圖4所示。

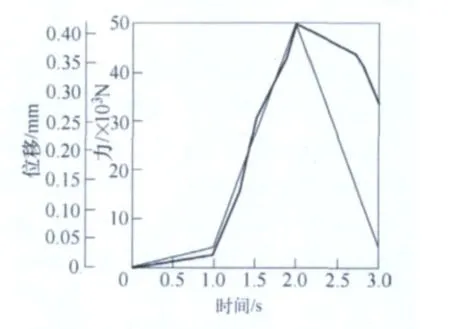

(4)定義載荷及邊界條件按實際情況,底座施加固定約束,輪輻施加對稱約束。根據標準QC/T258—1998,采用垂直力加載法,如圖1所示,采用M12螺栓時,初負荷4200N→試驗載荷50000N→卸載荷到4200N,初負荷點與卸載荷點的變形量之差,即為螺母座的永久變形量,本文采用三個分析步驟來實現上述加載,如圖5所示。

應力應變值

圖4 相互作用

(5)劃分網格輪輻形狀復雜,采用種子為1的四邊形自由網格,單元類型為STANDARD殼線性減縮積分S4R,網格模型如圖6所示。

圖5 載荷及邊界條件

圖6 網格模型

3.計算結果分析

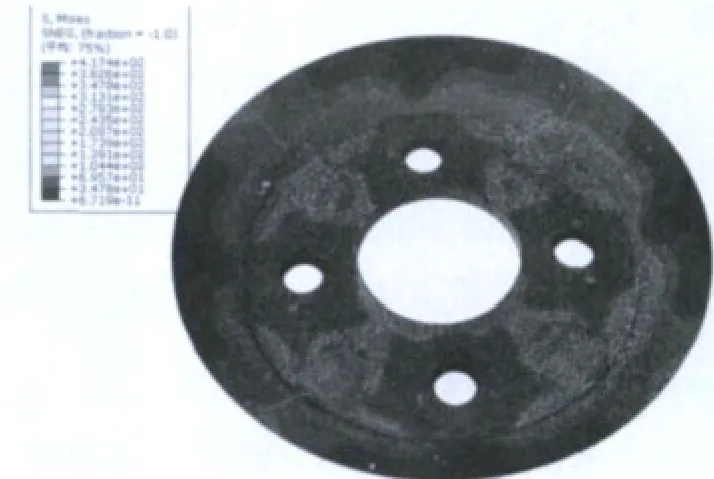

從應力云圖可看出,應力主要集中在螺母座周圍,如圖7所示。從位移-載荷-時間曲線可看出,變形量隨載荷的變化趨勢(見圖8),在初負荷4200N時,變形量為0.022mm,在試驗載荷50000N時,變形量為0.42mm,卸載荷到4200N時,變形量為0.28mm,永久變形量為0.258mm,符合標準QC/T258—1998的要求,每個螺母座的永久變形量應≤0.3mm。在實際生產中,本文所分析車輪的螺母座鋼度,試驗后永久變形量為0.20~0.25mm,有限元分析結果與實際結果符合度較高。

圖7 應力分布圖

圖8 位移-載荷-時間曲線圖