利用Romax軟件對軸承進行設計驗證的方法

司艷清

(哈爾濱軸承集團公司 南直軸承分廠,黑龍江 哈爾濱 150036)

1 前言

當今時代,技術一日千里,競爭對手層出不窮,企業面臨的壓力也在不斷加劇。在這種情形下,為了保持企業在市場上的競爭優勢,惟有不斷更新產品,才有可能不被對手超越。用最短的時間推出能被市場認可的產品,是企業在競爭中制勝的關鍵 。如何提升研發效率,是很多企業的重中之重。目前英、美等西方國家開發了大量在模擬實際工況下的虛擬產品開發軟件,該系列軟件大大縮短了設計周期并減少了設計修改次數。英國Romax科技有限公司開發的Romax Designer軟件就是其中一款。

2 建模

下面以圓錐滾子軸承30206為例利用Romax對軸承進行建模與分析,驗證軸承的設計參數是否滿足工況的要求。利用Romax對軸承30206進行建模分析的步驟如下:建模→加入工況條件→分析→優化。

2.1 軸的建模

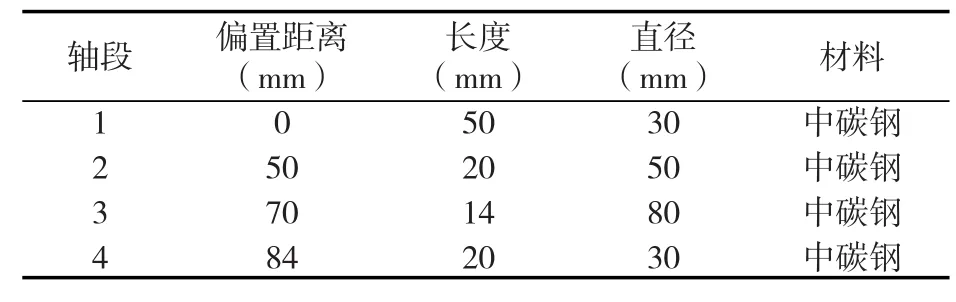

在實際的工況環境下大多數軸承是通過內徑過盈配合安裝在軸上。此例中軸的結構如圖1,階梯軸的各部分尺寸見表1。

表1 階梯軸各段尺寸

2.2 軸承的建模

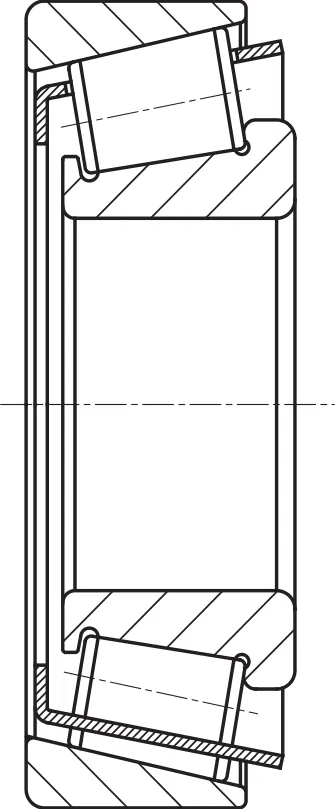

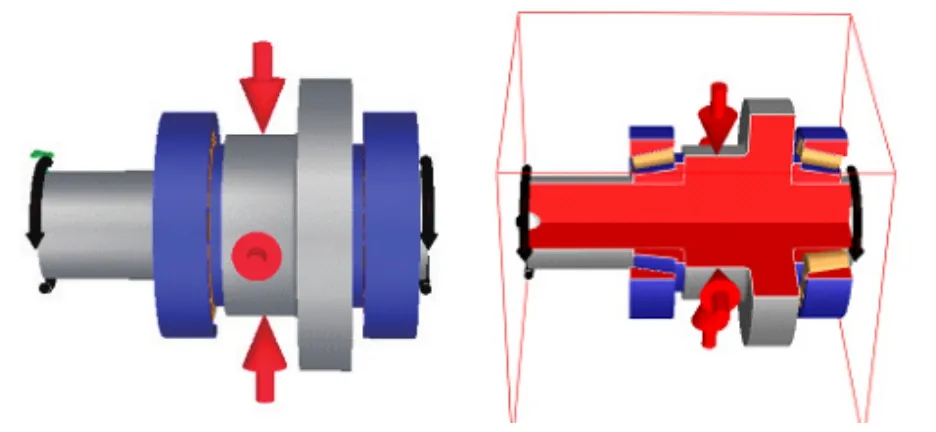

根據已經經過設計計算的圓錐滾子軸承30206的設計參數進行建模,模型如圖2 所示。

2.3 組裝及定位

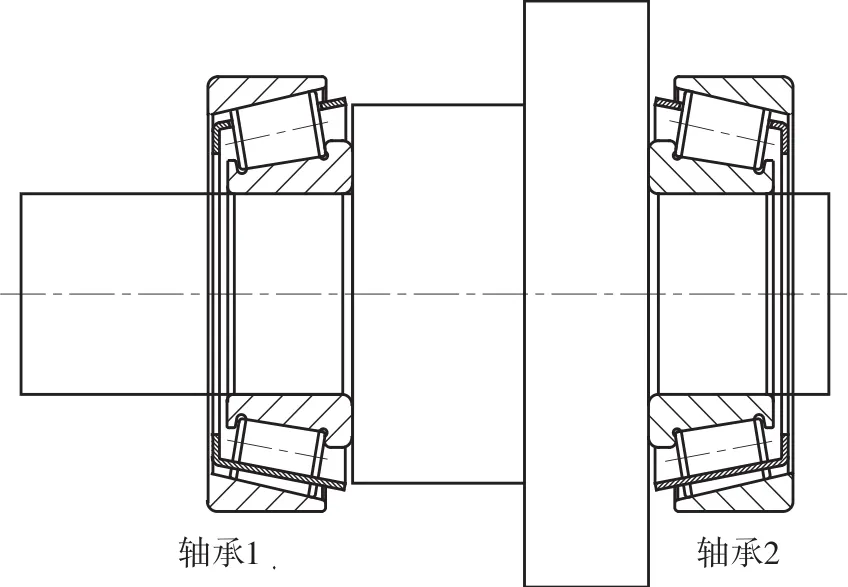

軸及軸承建模完成后,根據軸承的實際位置將軸承安裝在軸上相應的位置上,如圖3。

圖2 圓錐滾子軸承30206結構圖

圖3 軸與軸承的組裝

3 輸入工況條件

在軸承的設計開發中要充分考慮軸承的工況條件,包括載荷、轉速、溫度、游隙、潤滑方式等。該軸系的工況條件是距軸左端60mm處受徑向載荷10kN,向右側的軸向載荷0.7kN,軸轉速2000rpm,油潤滑,工作溫度0℃~40℃,將工況數據輸入到模型中,效果如圖4。

4 分析

圖4 加載后模型圖

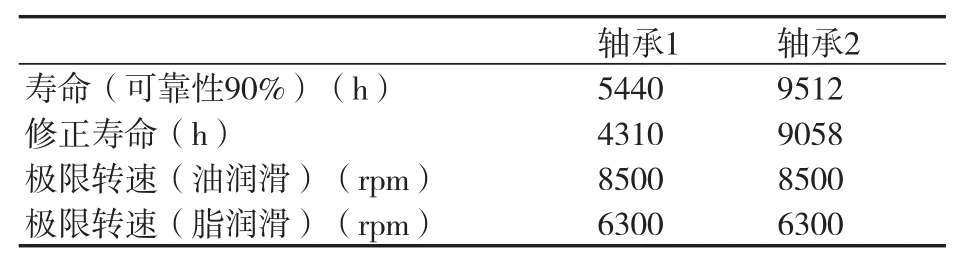

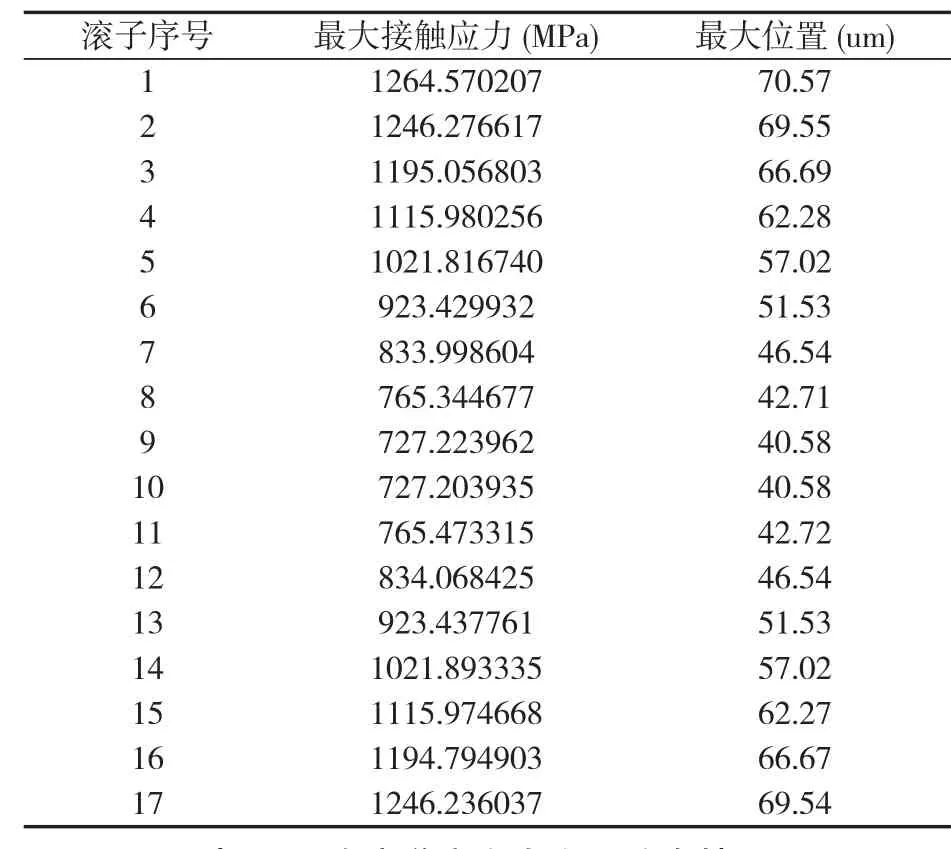

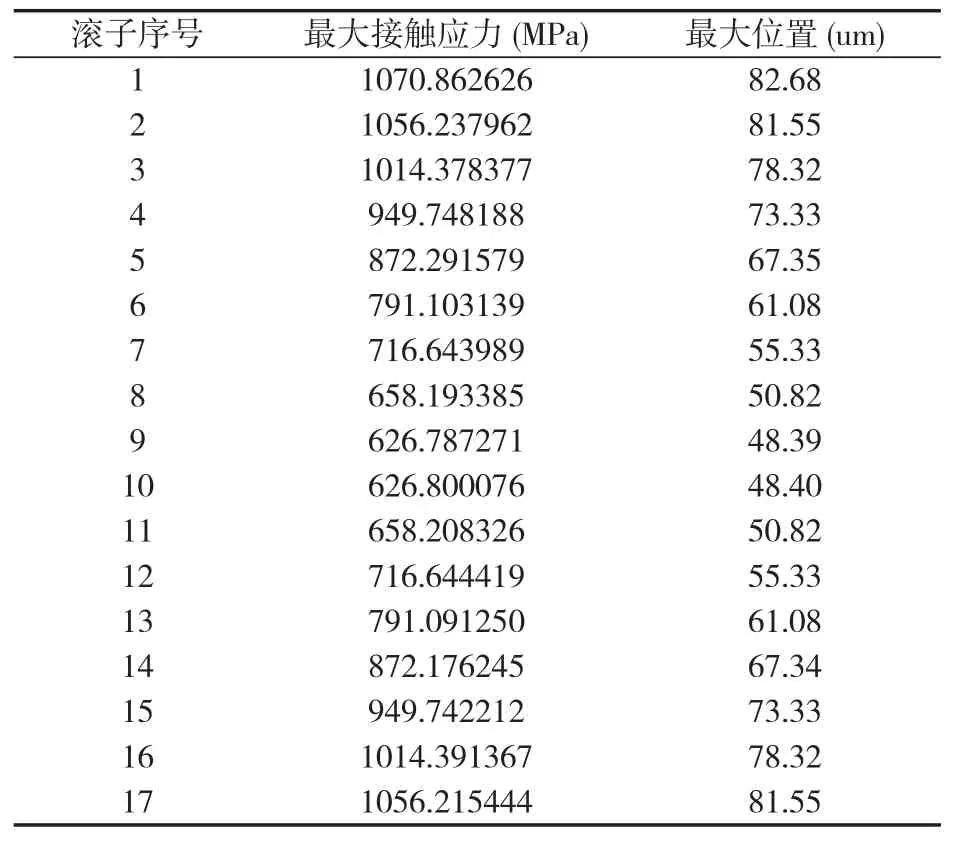

模型及數據加載完成后,可利用軟件的分析能力對軸承進行分析。此例主要是對軸承1、軸承2進行理論壽命、載荷分布情況(圖略)、應力水平的分析,分析結果以軸承2為例,見表2、表3、表4。

從以上的數據分析可知,受載最大的滾子承受的最大接觸應力1300MPa(圖略),內圈滾道承受的最大應力1264.57MPa,外圈滾道承受的最大應力1070.86MPa,而通常滾子軸承中受載最大的滾動體與滾道接觸中心的最大接觸應力能達到4000MPa,可以說該軸承的應力水平滿足設計要求。通過軟件的計算分析,設計者能迅速的知道所設計軸承的壽命、載荷分布、應力水平,明確該軸承所取的設計參數的合理性。

表2 軸承1、軸承2壽命、極限轉速分析結果

表3 內滾道應力大小及分布情況

表4 外滾道應力大小及分布情況

5 結束語

Romax軟件最為一種產品開發軟件,通過對軸承參數設置及工況條件的虛擬實現對產品設計的驗證。在軟件內部可對設計參數進行調整來驗證設計參數的合理性,最終實現產品的優化設計,減少因人工計算分析導致的周期長和錯誤計算的可能性,從而縮短設計周期,提升新產品的研發效率。