同步器零件熱處理變形控制的提升

天津天海同步科技股份有限公司 (361600) 劉繼武 呂元江 王永慶

我公司現為國內最大的汽車零部件配套制造商,其中高精度同步器在產品結構中所占的比例逐年增加。提到高精度同步器齒套熱處理變形控制時,人們往往會想到當前國際上對此采用成熟的含壓淬工序的工藝流程:熱前半成品→滲碳→壓淬→回火。雖然以上的熱處理加工流程確實對控制熱處理變形起到很好的作用,但我們也都清楚,在執行壓淬工藝時所消耗的成本費用是相對較高的。其在當今市場競爭如此激烈的環境下是制造商們非常敏感的問題。因此,對于一些特定的工件,需嘗試通過改進控制方法使工件滲碳淬火后的變形控制在技術要求的范圍內。

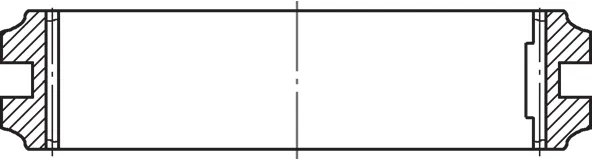

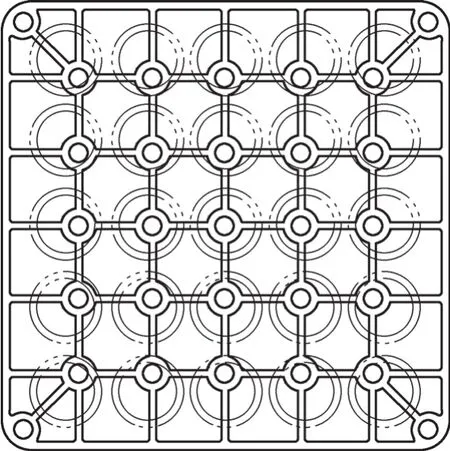

圖1所示零件是為國外高級轎車配套的同步器齒套,為我公司某量產零件。該工件材料為16MnCr5H,撥叉槽底徑最薄處的厚度不足3mm,端面較窄,屬于典型兩端對稱的小直徑結構件。

圖1 工件結構

1.該工件熱處理的技術要求

(1)金相要求 表面硬度:680~810HV5;有效硬化層深度:0.3~0.6mm,硬度550HV1;碳化物:1~4級;馬氏體及殘留奧氏體:1~4級。心部鐵素體1~4級。

(2)尺寸要求 內花鍵棒間距:68.324~68.450mm(φ3.5mm),內花鍵錐度M值≤0.03mm;平面度≤0.07mm,圓度≤0.06mm,端面圓跳動≤0.08mm。

2.熱處理工藝流程的確定

考慮到該零件兩個端面結構對稱的特點,選定滲碳后直接淬火的熱處理方式。工藝流程為:鍛造→毛坯等溫正火(熱前加工)→滲碳淬火→回火→拋丸→校正檢驗→(熱后加工)。

3.熱處理存在的質量問題

該零件的熱處理設備選擇的是連續滲碳生產線,工件的裝爐方式為掛裝,按典型工藝滲碳淬火。熱處理后工件的金相檢測項目全部能夠滿足技術要求。但起初對于熱處理變形控制的效果很差,且不同批次的工件熱處理后尺寸的變化差異很大。

4.對滲碳工裝的改進

圍繞該零件熱處理變形問題,我們從原材料的進廠檢驗、等溫正火、滲碳工藝參數的固化、熱前尺寸配合等方面都做了大量的試驗。最終我們在熱處理后工件的尺寸變化控制方面取得了一點收效。主要體現在提高了不同批次工件熱處理變形量的一致性。但對工件的幾何精度即工件圓度的控制效果依舊較差。如果工件的圓度問題再加以解決,那該工件實現滲碳淬火的工藝方式是完全沒有問題的。我們曾試圖在掛料桿的結構上找到一點突破,但多次嘗試后收到的效果甚微。最好時工件滲碳淬火后的圓度合格率只有近30%,通過冷校后工件的合格率可以提高到70%。仍有近30%的工件需要再進行壓淬處理才能保證合格。

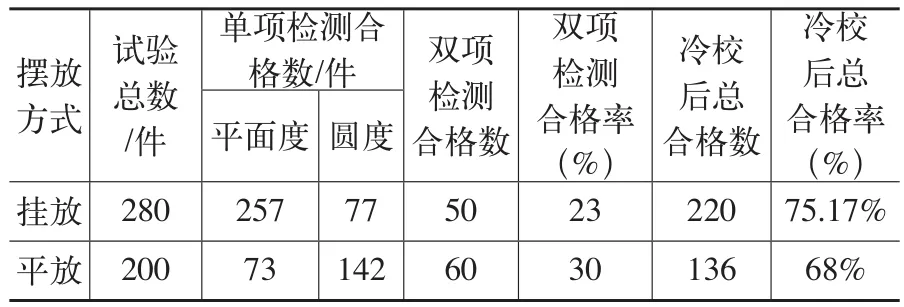

隨著用戶對該產品訂單的提升,我廠壓淬工序的生產能力漸顯不足,對生產進度的落實造成直接影響。在此問題上我們只有努力找到影響熱處理變形的根本原因,才會在控制上有所突破。通過多次的試驗分析后,我們得出該件熱處理變形大的主要原因是工件的徑向厚度相對薄,自然工件的抗彎強度相對低,工件懸掛后當組織完全奧氏體化后在重力的影響下工件本身就會產生一定的變形,淬火時工件會在原先變形趨勢上加劇變化。因此,對于這種薄壁件來講,滲碳時選擇掛裝是不可取的。為此我們改變了原有的裝爐方式,將工件放在料盤上平放后進行滲碳淬火。試驗結果顯示該批工件的圓度確實有所好轉,工件一次淬火后圓度的合格率提到了70%,但又產生了新的問題,即工件平面度的合格率大大降低。為對比一下那種方案相對可取,我們同一批次做了料盤平放和掛料桿掛放的整筐試驗,結果見附表。

表 不同裝爐方式的試驗數據統計

結果顯示,盡管采用平放方式熱處理,工件的雙項檢測合格率明顯高于掛放方式,但是在冷校之后平放方式的合格率卻低于掛放方式。原因是對于平面度超差工件來講,其冷校的難度明顯大于掛放。以上兩種結果都無法滿足我公司的生產需求,給質量、成本控制都帶來極大的不利。因此,我們必須還要在直淬工藝方面有新的突破,否則該工藝路線無競爭優勢。

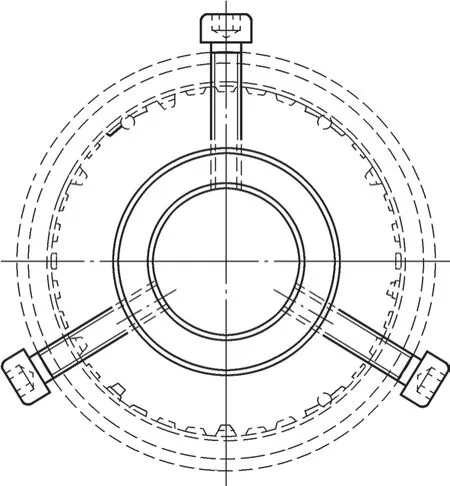

對于該種薄壁件,我們首先否定了掛裝方式,而對后來采用料盤進行平放時的問題又出現在哪呢?在仔細觀察現場使用的工裝后,我們發現工件平面度不好的原因主要有兩個:一是使用的料盤有了一定的變形,即料盤本身就已經不平了,對工件影響較大;二是工件與料盤接觸面雜亂不對稱,造成在工件淬火時的一致性方面存在較大的差異。為此,決定下一步的試驗工裝必須克服以上兩個缺陷。為驗證這種判斷,先期自制了20件簡易工裝,結構如圖2所示,工件與工裝全部是圓周均布三處接觸,支角長度徑向可以調節,根據工件外圓尺寸分別放出2mm預留間隙,再通過立柱將之每10件為一組疊放后進行試驗,結果見圖3。

圖2 自制簡易工裝

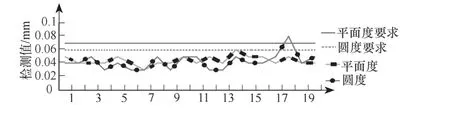

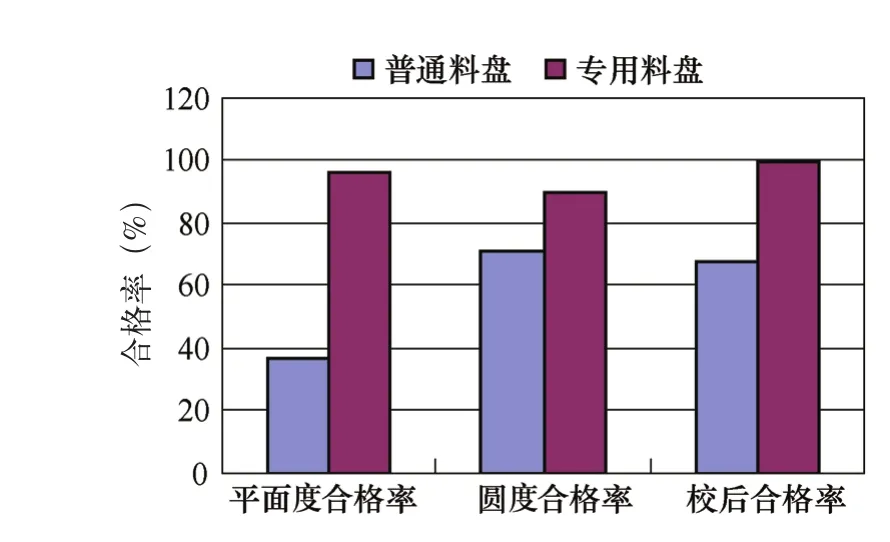

圖3 自制工裝試驗數據

本次示試驗中20件齒套的平面度全部滿足技術要求,只有一件產品的圓度超出了技術要求,經過冷校后該批工件變形全部控制在技術要求之內。這是我們做此產品以來試驗最為成功的一次。接著我們又連續做了兩次試驗,效果較第一次略有下降,原因是試驗工裝的材料非耐熱材質,重復淬火后的變形過大而致。該試驗為我們以后設計此種產品的滲碳工裝提供了充足的理論基礎。據此我們自行設計了該種產品的專用滲碳料盤(見圖4),在考慮到工裝壽命問題后,我們又主動聯系了武漢一家專業生產熱處理掛具的廠商對其圖樣進行了優化,最終設計成圖5所示的結構。

圖4 自行設計料盤

值得一提的是,我廠自2012年7月使用第一批專用滲碳工裝后,對于該產品熱處理變形控制一直處在穩定狀態(見圖6)。該產品各項要求的合格率都有所提高,尤其在平面度控制方面的效果更加顯著。對于檢測不合格的工件,超出工藝的范圍較之前降低很多,再經過冷校后很易達到技術要求。且此種料盤在使用壽命上與以往的料盤相比也凸顯優勢。圖7為使用一年之后的工裝,幾乎沒有任何損壞,原因主要為:一是合理的結構設計,即等寬壁厚對稱布局有效避免了應力集中現象;二是嚴格執行鑄造工藝,工裝沒有砂眼,材料成分完全符合相應標準;三是規范的使用維護過程,我們規定使用過程中要定期將料盤翻轉后再使用,以此緩解工裝的變形。其在用戶對該產品需求量不斷增長的情況下帶來的收益越發明顯。經財務部門核實,我們使用該工裝后在穩定了質量的同時每年能為公司降低三十多萬元的加工成本。

圖6 采用不同工裝的工件合格率對比

圖7 使用一年后專用工裝

5.幾種實用熱處理工裝介紹

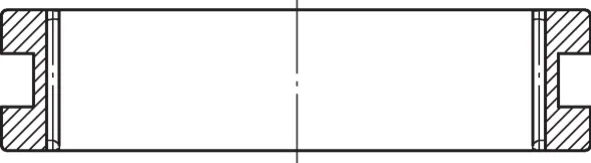

以上介紹的專用滲碳工裝具有諸多優點,但因采購價格相對較高,公司很難在所有的產品中進行推廣。因為只有當一個產品的產量需求提升后,其宏觀的收益才能體現。對于大多廠商來說,產品還沒有形成規模之前,人們總是希望將投入壓縮到最少。在長期的實踐過程中,我們針對一些特定結構的工件設計出一些簡易的熱處理工裝,也收到了一些好的使用效果。例如,圖8所示的工件與圖1所示的工件對比,其結構很相似,不同點是工件端面沒有止口,端面平齊,面積相對大了一些。對于此種工件我們設計了短心軸形式的滲碳工裝,將工件每7個為一組直接套在心軸上,心軸通過料盤上的圓孔固定。因該工件端面寬度相對較大,同時心軸直徑與工件內孔間隙適當,工件整體碼放整齊。整體效果見圖9。

圖8

圖9 短心軸式滲碳工裝

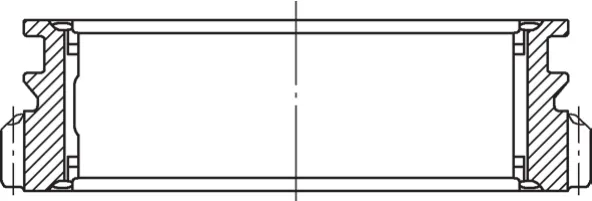

采用該方式后,對該工件的熱處理變形控制能力較之前采用掛裝或普通料盤平裝來講都有較大提高,質量長期穩定。而對于圖10所示的工件,結構為不對稱形式,該工件滲碳淬火后的一個顯著缺陷就是內花鍵會產生一定的錐度。這是因為工件結構的不對稱使得工件淬火時大小兩個端面的冷卻速度差異大造成的,為此我們采取了將工件大端面全部朝向下方,依次多件套在心軸上疊放的方式進行滲碳淬火。如圖11所示,整體上工件小端面與上層工件大端面接觸后能夠起到均衡冷速的效果。試驗結果顯示采用該種方式的確在緩解工件內花鍵錐度上起到一定的作用,熱處理變形控制明顯好于單件平放方式。但在2012年5月我廠出現過一個批次產品內花鍵錐度嚴重超差的現象,經多方面查找原因后發現,該批次工件原材料的淬透性與之前的材料存在很大差異,之前工件材料的淬透性都控制在技術要求的中上限,而這次檢測的結果顯示剛達到要求下限,其造成的直接結果是工件淬火后大端處的內花鍵M值非但沒有收縮反而較滲碳前有所漲大,之后我們對該產品原材料進行了調整,選擇淬透性在標準中上限的材料加工該產品,問題得以解決。

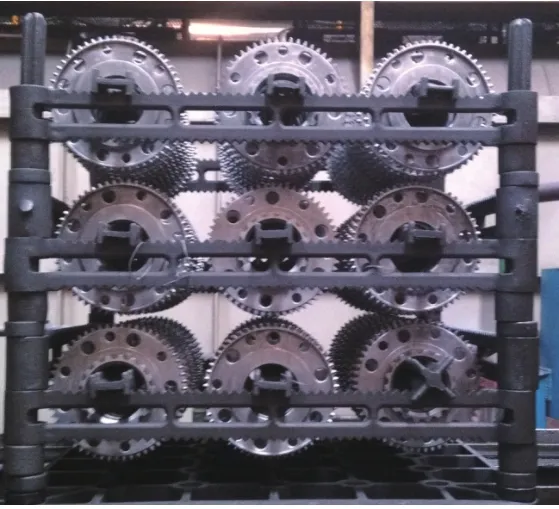

目前,我們量產工藝處在穩定狀態,而對于圖12所示類型的工件來講,因為該工件徑向的厚度非常寬,其方向上的抗變形強度自然會隨著厚度的增加而提高,掛裝自然成為這種類型工件的最經濟、實用的裝料方式。

圖10

圖11 不對稱結構工件的裝爐方式

圖12 工件掛裝方式

6.結語

(1)在整個熱處理過程中,工裝掛具對工件熱處理時扭曲變形的影響因素最大。

(2)采用文中圖5所示類型的滲碳工裝對于結構對稱的薄壁同步器齒套熱處理變形控制最為合理,批量大的產品采用此種工裝帶來的收益非常明顯。

(3)工件采用何種裝料方式要根據其具體結構來定,有時一些簡易工裝也能收到較好的使用效果。

(4)同步器產品滲碳淬火后漲縮幅度主要取決于工件材料的自身特性,穩定材料成分,合理控制材料的淬透性,是控制熱處理變形的前提保證。