WQ-A型超高壓液壓試驗臺雙向增壓缸換向的改進

卞家芳

(淮北新興實業(yè)有限責任公司,安徽 淮北 235000)

淮北新興實業(yè)有限責任公司現(xiàn)在使用的兩臺WQ-A型超高壓液壓試驗臺,由油壓系統(tǒng)和乳化液系統(tǒng)兩部分組成,能在高壓時快速、中速每次排量1.2升,最高工作壓力為100MPa,是礦用單體液壓支柱上的核心零件三用閥的調(diào)定工作壓力及質(zhì)量的檢驗設備。其液壓工作原理是雙向液壓增壓缸,由一臺4KW電機帶動YBC-12/80型齒輪泵并通過油管進入增壓油缸推動"200活塞及"60活塞桿運動,當活塞桿進入液壓增壓頭時,增壓液體通過管路進入三用閥進行試驗工作。在操作程序上,需要變換活塞運行方向來改變液體運行路線,從而實現(xiàn)雙向增壓的工作。WQ-A型超高壓液壓試驗臺設計換向方式為手動換向,通過手動換向旋鈕開關控制電路使34B0-H10B-T型三位四通電磁閥兩端輪流吸合,產(chǎn)生雙向增壓活塞及活塞桿向左或向右運動,以達到增壓液體通過管路進入三用閥進行試驗。此工作過程中,在油壓作用下,活塞頭向一側(cè)運動,推動增壓乳化液進入管路供給三用閥調(diào)試壓力使用。工作中當油缸活塞運動到油缸端頭時,不易立刻被發(fā)現(xiàn),如果再啟動油泵后,油壓表顯示微量變高,被試壓件無液流出或液壓不再上升。這時,才判斷活塞運動到油缸端頭,需手動換向,電磁閥反向吸合,使活塞向另一端供油壓運動。活塞正常運動時,在油壓作用下縱向運動的同時存在旋轉(zhuǎn)運動,當活塞與油缸端面抵死時,活塞產(chǎn)生一個很大的徑向扭矩力,使活塞桿的固定板與活塞之間的連接螺栓受扭矩力很大。每次增壓缸頭1.2升的液體容量排放,連續(xù)工作,這種手動換向很頻繁,也很被動,易導致活塞頭連接螺栓松動斷裂并進入Y型密封件上拉傷油缸壁及密封件,增壓缸竄液不能正常工作,年故障率一般有5-6次,需要解體維修,或更換增壓缸。增壓缸總成體態(tài)笨重,維修強度較大,給生產(chǎn)帶來了較大隱患。針對這一設備故障,提出以下改進方案。

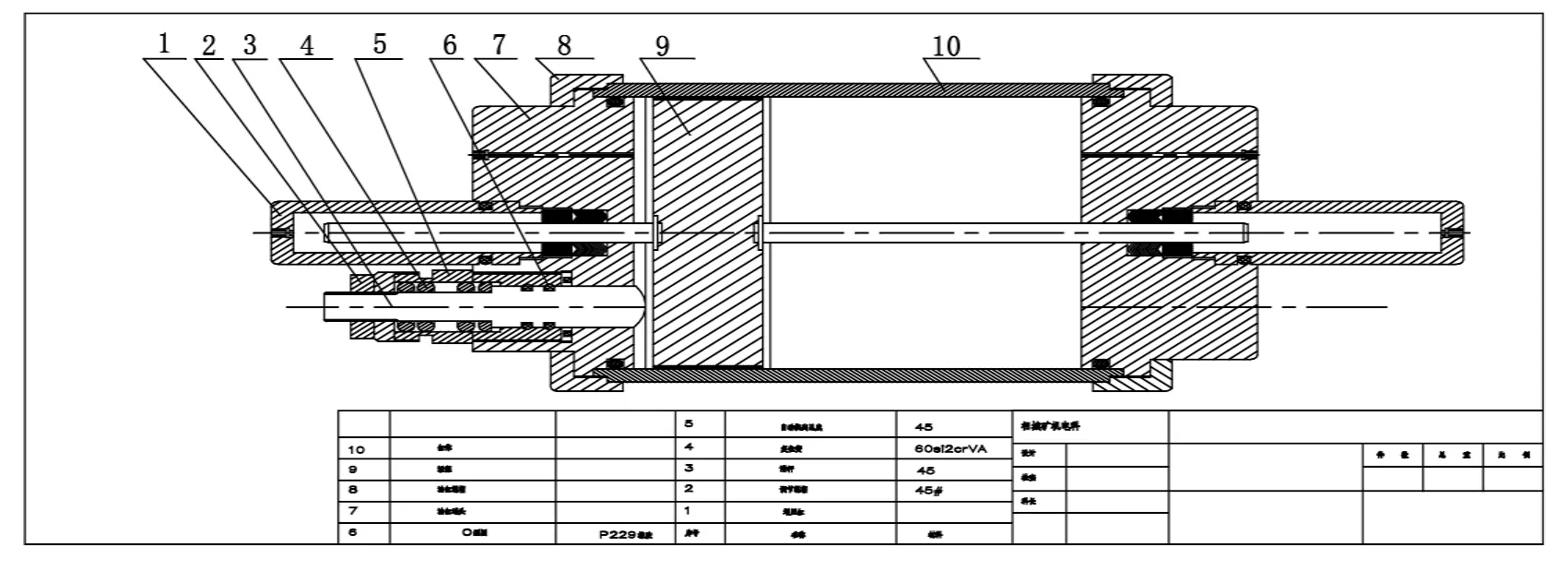

在雙向增壓缸油缸的兩端頭,各加工一個M36×1.5內(nèi)螺紋,在兩端頭外面各安裝一個自動換向總成裝置(見圖1)。

圖1 雙向增壓缸油缸的改造

此裝置可以從增壓缸外部整體拆下,方便檢查與維修。在換向總成裝置外端分別安裝一個型號為LXW5-A11G2型微動開關,通過CJT1-20型交流接觸器與34B0-H10B-T型三位四通電磁閥電控線路連接,以實現(xiàn)自動換向功能電路控制(見圖2)。

圖2 活塞運動換向控制電路圖

總成裝置通過M36×1.5內(nèi)螺紋和O型圈密封與油缸體連接。裝置中心一觸動滑桿"13f8(-0.016-0.043)與"13H8(+0.027-0.0)孔滑動配合,以便于運動自如并在滑桿上安裝兩只O型圈密封,孔與桿加工粗糙度均為0.8。滑桿內(nèi)端頭加工出R10圓弧并淬火處理硬度達到HRC50,以便于活塞頭觸碰時不產(chǎn)生反向扭矩力和減少磨損。滑桿外端頭加工30mm長M8×1螺紋,便于調(diào)節(jié)滑桿行程提高開關的靈敏度。在滑桿距離復位彈簧向內(nèi)20mm處加工兩"10h9(-0.0-0.036)×2.4(+0.25+0.0)密 封 槽,間 隔8mm,并安裝兩個規(guī)格"13×1.9O型密封圈防止?jié)B液的產(chǎn)生。在自動換向裝置外端孔內(nèi)安裝一復位彈簧(有效圈數(shù)5;簧絲直徑"4.5mm;熱處理硬度 HRC45-50),滑桿從其"8內(nèi)孔穿過,復位彈簧在滑桿"13臺和壓板之間固定,以達到推動和復位作用。安裝時,通過調(diào)節(jié)螺帽M8×1內(nèi)螺紋調(diào)整觸動滑桿,保證滑桿伸進缸內(nèi)10mm,以觸碰"200活塞頭,有效防止活塞觸碰缸頭,產(chǎn)生扭矩力。滑桿外頂端距微動開關動作保留2mm行程的合適位置,確保此裝置動作迅速靈敏可靠,及時保護活塞與缸體。

工作原理:活塞在油壓作用下向一端運動,運動到距離缸體內(nèi)端面10mm時,活塞端面推動滑桿,壓縮復位彈簧,滑桿在推力的作用下外移,外端頭推動微動開關閉合,使交流接觸器J1吸合,常開開關J1-1閉合,構(gòu)成J1自保回路,形成換向動作,活塞向相反方向運行,運行到油缸另一端距離缸端面10mm時接觸滑桿,推動另一端滑桿,滑桿推動另一微動開關閉合,交流接觸器J2吸合,J2-2常閉開關斷開,交流接觸器J1釋放,常開開關J2-1閉合,構(gòu)成J2的自保回路,形成自動換向。

改進效果分析:安裝自動換向總成后,由原先手動旋鈕開關換向改進為機械與電控自動換向,兩臺WQ-A試驗臺使用一年,通過解體檢查,沒有出現(xiàn)活塞推到油缸面抵死現(xiàn)象,活塞及增壓頭往復運動自如,自動換向裝置靈敏可靠,活塞連接螺栓不再因受反向扭矩力作用松動導致斷裂,有效防止Y型密封件及油缸缸壁的拉傷,實現(xiàn)無故障。與改進前相比減少多次維修,確保了生產(chǎn)正常開展,節(jié)約材料及配件,降低維修成本,并且生產(chǎn)中操作簡便,體現(xiàn)出較高生產(chǎn)效率。原試驗三用閥連續(xù)4小時可調(diào)試140套,現(xiàn)增加到200套,生產(chǎn)效率提高約1.4倍。改進結(jié)果不但降低了勞動強度,而且節(jié)約了維修資金、油、電等等,為企業(yè)創(chuàng)造了一定的經(jīng)濟效益。