海洋環境下混凝土中氯離子滲透性能研究

徐 皕 ,徐 惠

(1.中交天津航道局有限公司,天津 300450;2.浙江大學建筑工程學院,浙江 杭州 310027)

引言

海水中含有大量的氯化物,幾乎占海水總鹽份的90%。這些氯離子可以從混凝土表面遷移到混凝土內部,當到達鋼筋表面的氯離子積累到一定濃度(臨界濃度)后,就會引發鋼筋銹蝕,從而影響混凝土結構的正常使用,結構的使用壽命降低[1-3]。因此,混凝土中氯離子的滲透性能是混凝土結構耐久性的極為重要的研究內容[4,5]。

本章主要從這個角度出發,采用高濃度氯鹽浸泡的試驗方法,研究摻入粉煤灰后混凝土中氯離子擴散情況,得到不同摻量的粉煤灰對混凝土中氯離子擴散的影響;同時利用高溫高濕箱來控制不同的溫濕度對其影響。并通過理論分析建立了考慮混凝土環境溫濕度、粉煤灰摻量、時間等因素在內的氯鹽侵蝕模型。

1 試驗過程

1.1 試驗材料

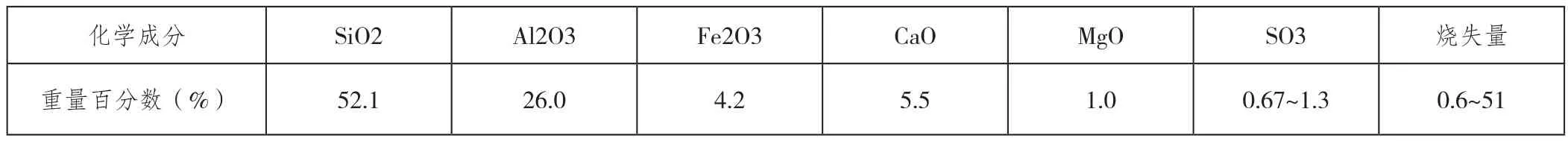

水泥:采用標號為32.5#的普通硅酸鹽水泥;細骨料:采用天然中砂;粗骨料:粒徑5~20mm的碎石。粉煤灰采用的是徐州市銅山電廠的干排灰。其礦物組成有:晶體礦物有石英、莫來石、長石(少)以及其它。其它多數為非晶體。其化學成分如表1所示。

1.2 試驗方法

本試驗采用邊長為100mm的混凝土立方體試塊,在試件拆模后,放于標準養護室養護60天,然后將試件在600C溫度下烘干48小時。經烘干后的試塊,除留下一個側面外,其余表面用石蠟予以密封。然后放于清水中浸泡7天。浸泡后的試塊取出放置自然環境中2天,然后放入到10%的NaCl 溶液的水池中進行氯離子浸泡滲透試驗。在試驗齡期第30天時,取出同一侵蝕條件下的兩個試塊分層取樣測定其中的氯離子含量。鉆取混凝土試件深度0~10mm、10~20mm、20~30mm、30~40mm、40~50mm范圍的混凝土粉末。為了收集足夠的試樣,在同時取出的兩個試塊中分層取樣,并將同一層范圍的試樣收集在一起備用,如圖1所示。

氯離子含量的測定采用丹麥產的RCT 氯離子快速測定儀(如圖1),以占混凝土質量的百分比計,以下稱為氯離子質量分數。

表1 粉煤灰化學成分

圖1 氯離子含量測定取樣

圖2 氯離子含量的測定

2 試驗結果分析與討論

2.1 氯離子在混凝土中滲透規律

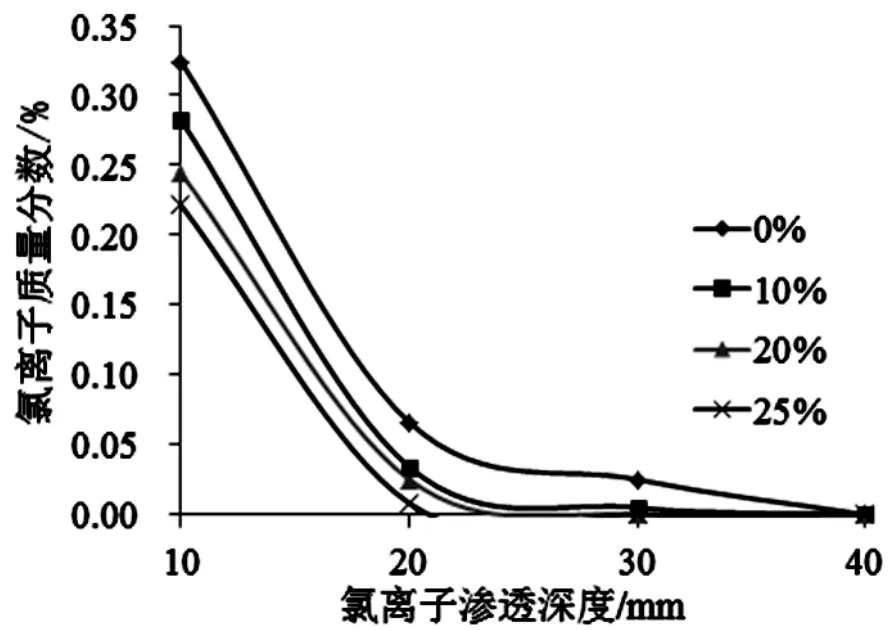

圖3給出了不摻粉煤灰和粉煤灰摻量分別為10%、20%和25%的混凝土受氯鹽侵蝕30天后,混凝土中氯離子質量分數隨滲透滲透深度的分布情況。從圖中可以看出,浸泡30天時,不摻粉煤灰的混凝土侵蝕深度達到了40mm,摻10%和20%粉煤灰的混凝土侵蝕深度達到了30mm,而摻25%粉煤灰的混凝土侵蝕深度為20mm。并且隨著侵蝕深度從10mm增加到40mm,各試樣中氯離子濃度是逐漸減少的,距混凝土表面越近,氯離子含量變化的斜率越大。例如試樣摻10%粉煤灰的試樣,在10mm到20mm之間,氯離子含量減少了0.258%,從20mm到30mm之間,氯離子含量減少了0.041%。這說明從混凝土表面附近向里,氯離子濃度分布規律是一個遞減的過程。這是因為混凝土中存在著阻礙其入侵的反向機制,其中包括氯化物和鋁酸鹽形成氯鋁酸鹽復合鹽的化學反應及氯化物被吸附到微孔壁上去的物理過程。

另外,在10mm附近的氯離子質量分數遠遠大于后面的測點,也大于環境中氯離子質量分數,達到沿侵蝕方向氯離子質量分數的最大值。這是因為在靠近混凝土表面處,氯離子的侵入除了擴散,還有毛細吸收作用。當外界環境變得干燥時,混凝土中水流方向會逆轉,水分會在混凝土表面蒸發,而剩余的鹽分則留在混凝土內,從而導致混凝土表面的某一深度處氯離子質量分數達到最大值。

圖3 氯離子質量分數隨滲透深度的變化規律

2.2 侵蝕時間的影響

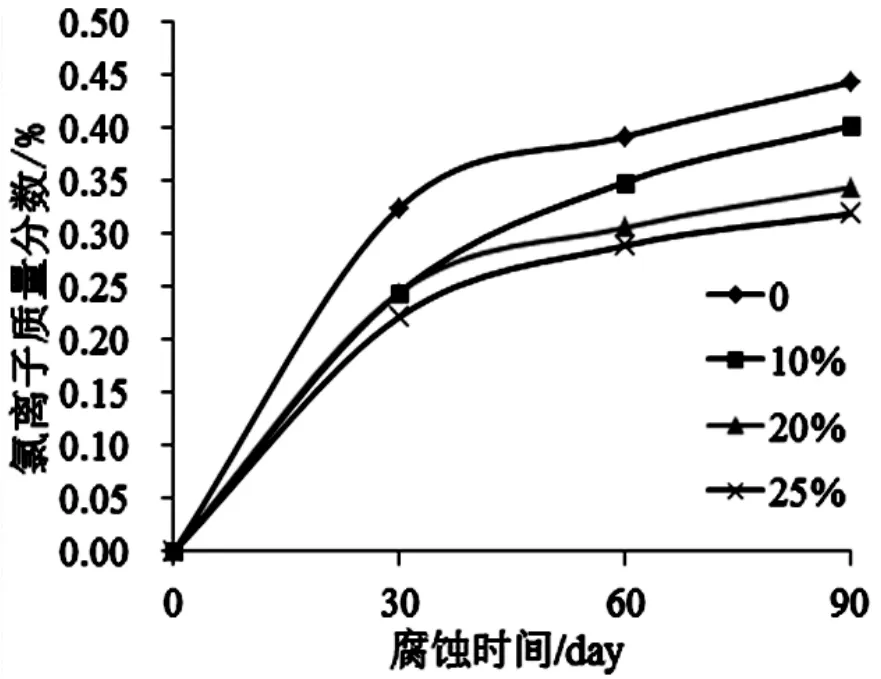

圖4給出了不摻粉煤灰和粉煤灰摻量分別為10%、20%和25%的混凝土受氯鹽侵蝕30天后,在距離混凝土表面10mm范圍內的氯離子質量分數隨侵蝕時間的變化規律。從圖中可以看出隨著侵蝕時間的增加,氯離子通過緩慢的擴散滲入到混凝土的更深處,并且較之前相同位置的氯離子質量分數增大。

圖4 氯離子質量分數隨侵蝕時間的變化規律

2.3 粉煤灰摻量的影響

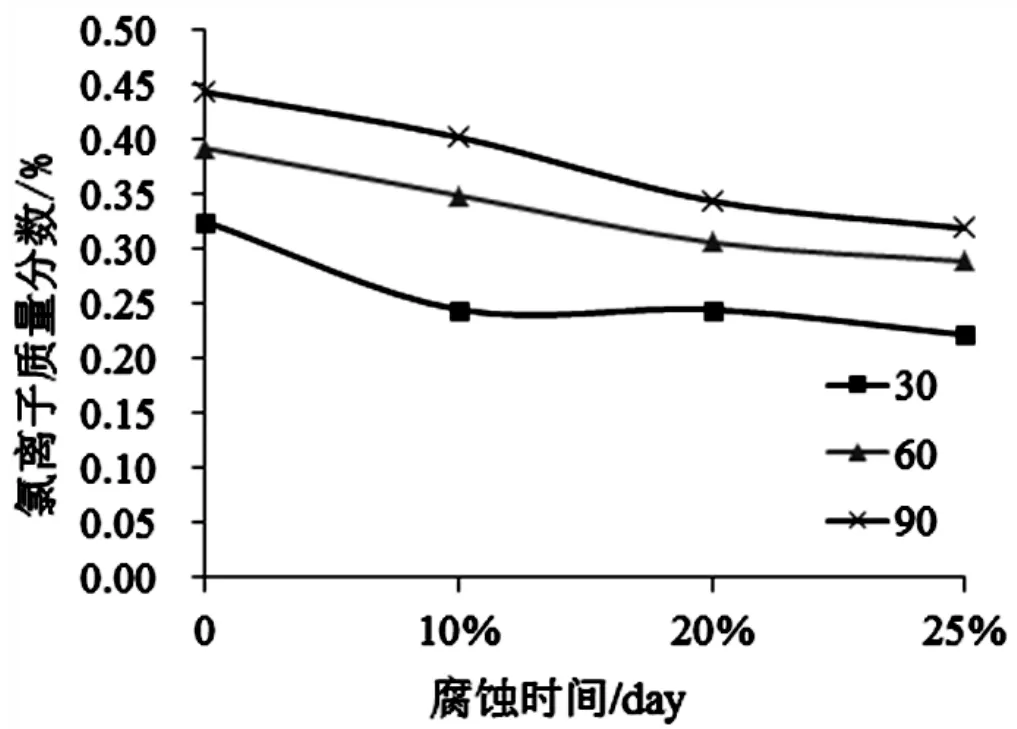

圖4給出了距離混凝土表面10mm范圍內的氯離子質量分數隨粉煤灰摻量的變化規律。從圖中可以看出在相同侵蝕深度處,比如分別在10mm、20mm、30mm處,各試樣中氯離子含量隨著粉煤灰摻量的增加而減少。因為摻入粉煤灰后,使其密實度要大于基準的普通混凝土,提高了混凝土的抗滲透能力,從而提高了混凝土的抗氯鹽侵蝕性能,并且隨著粉煤灰的摻量的增加,這種作用效應越是明顯。混凝土結構中最薄弱的環節是水泥石與骨料的過渡區,粉煤灰正是主要通過改善過渡區結構而提高了混凝土本身的密實度的。

圖5 氯離子質量分數隨粉煤灰摻量的變化規律

3 結論

(1)混凝土中氯離子質量分數隨著侵蝕時間的增加而增加。

(2)距離混凝土表面10mm以內的氯離子濃度要遠遠大于其它深度處的氯離子濃度,并且氯離子濃度從混凝土表面向內是逐漸遞減的。

(3)氯離子侵入的難度隨著粉煤灰摻量的增加而增加。

[1]洪乃豐.氯鹽環境中混凝土耐久性與全壽命經濟分析[J].混凝土,2005,(8):29-32.

[2] CABERA J G.Deterioration of concrete due to reinforcement steel corrosion[J].Cement and Concrete Composites,1996,18(1):47-59.

[3] Montemor MF,Cunha MP,Ferreira MG,Sim es AM.Corrosion behavior of rebars in fly ash mortar exposed to carbon dioxide and chlorides[J].Cement and Concrete Composites,2002,24(1):45-53.

[4] JIN Wei-liang,ZHAO Yu-xi.The mechanism of corroded expansion force of reinforced concrete members[J]. Journal of Hydraulic Engineering Shuili Xuebao,2001,(7):57-62.

[5]田俊峰,潘德強,趙尚傳.海工高性能混凝土抗氯離子侵蝕耐久壽命預測[J].中國港灣建設,2002,(4):1-6.