智能混勻配料自動(dòng)控制系統(tǒng)研究與應(yīng)用

葛慧

[摘要]萊鋼股份煉鐵廠原料場混勻配料系統(tǒng)主要通過Quantum PLC完成混勻配料系統(tǒng)皮帶秤流量,料倉料位等信號(hào)數(shù)據(jù)采集、語音報(bào)警,皮帶啟動(dòng)的預(yù)警,各種歷史趨勢(shì)的記錄,料頭料尾對(duì)齊,可隨時(shí)進(jìn)行配比設(shè)定、流量設(shè)定、頻率設(shè)定的切換,空倉自動(dòng)換倉功能,手自動(dòng)無擾動(dòng)切換及生產(chǎn)過程的邏輯控制等功能,從而實(shí)現(xiàn)自動(dòng)配料。該系統(tǒng)運(yùn)行穩(wěn)定,提高了原料場混勻配料的精確度,為今后燒結(jié)生產(chǎn)的穩(wěn)定、順產(chǎn)、優(yōu)質(zhì)提供可靠的保障,產(chǎn)生巨大的經(jīng)濟(jì)效益。

[關(guān)鍵詞]混勻配料;PLC;自動(dòng)配料;自控系統(tǒng)

[中圖分類號(hào)][C94] [文獻(xiàn)標(biāo)識(shí)碼]A [文章編號(hào)]1672-5158(2013)06-0187-01

1、概述

隨著高爐生產(chǎn)節(jié)奏加快,對(duì)燒結(jié)原料要求越來越高,原料混勻配料作為燒結(jié)生產(chǎn)源頭的重要環(huán)節(jié),直接影響后續(xù)工序正常進(jìn)行。現(xiàn)有的原料配料系統(tǒng)基本由操作人員手動(dòng)操作配料圓盤下料,工人勞動(dòng)強(qiáng)度大,配料精度低。因此,智能混勻配料系統(tǒng)的研發(fā)對(duì)燒結(jié)的順利生產(chǎn)有著重大的作用。

利用拉姆齊皮帶秤與Quantum PLC實(shí)現(xiàn)原料場混勻配料系統(tǒng)中的稱量與自動(dòng)控制功能。實(shí)踐證明,該拉姆齊皮帶秤稱量系統(tǒng)性能穩(wěn)定,計(jì)量精度高,減少了現(xiàn)場設(shè)備的故障率。采用Quantum PLC自動(dòng)控制系統(tǒng),具有高可靠性,較低的故障率和智能的自診斷功能減輕了維護(hù)人員的維護(hù)難度,高端的控制系統(tǒng)減輕了操作人員的工作量,能直接應(yīng)用于現(xiàn)場,保證了現(xiàn)場生產(chǎn)的順利進(jìn)行,避免了由一點(diǎn)小故障而引起整條生產(chǎn)線的停機(jī),同時(shí)保證了現(xiàn)場操作人員的人身安全,避免了安全事故的發(fā)生,具有很好的推廣價(jià)值。

2、控制系統(tǒng)研究

2.1 控制系統(tǒng)組成

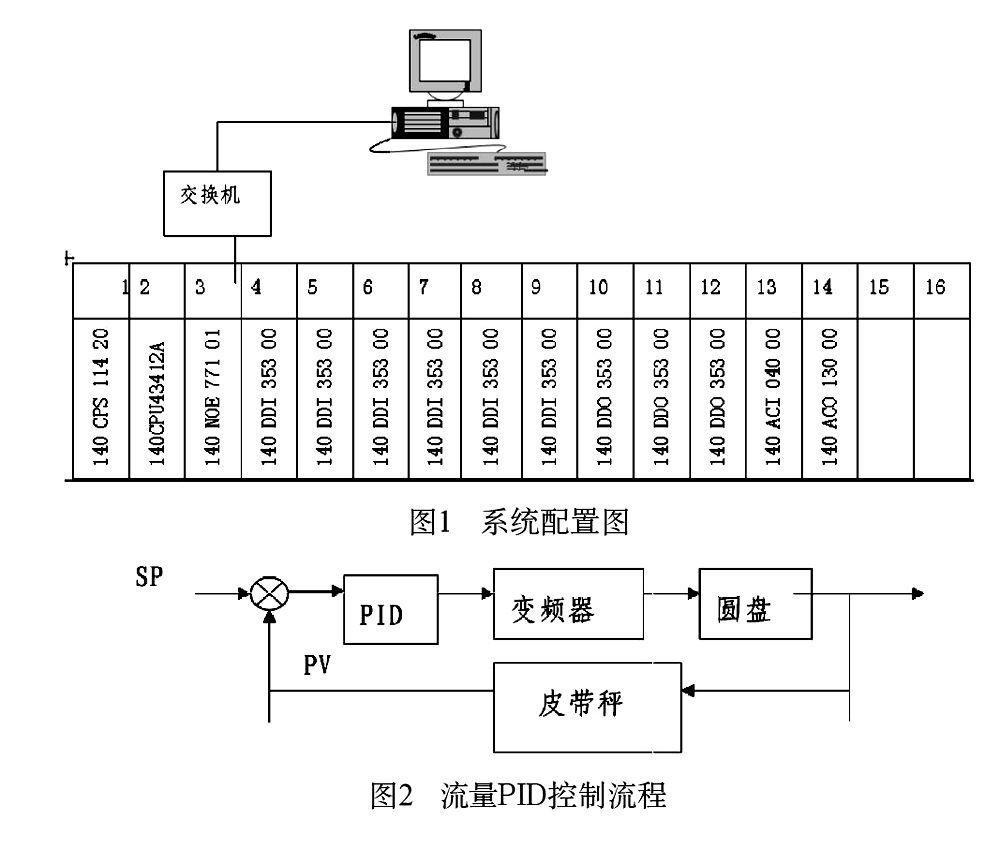

根據(jù)配料工藝要求,該系統(tǒng)采用QUANTUM PLC計(jì)算機(jī)系統(tǒng)對(duì)整個(gè)控制系統(tǒng)進(jìn)行控制。針對(duì)工藝的復(fù)雜性,本著先進(jìn),可靠的原則,進(jìn)行各種方案對(duì)比,決定下位機(jī)采用QUANTUM PLC自動(dòng)化平臺(tái)。編程軟件采用CONCEPT 2.6,這是基于WINDOWS 2000的編程工具,為編程控制系統(tǒng)提供了專門的多語言開發(fā)環(huán)境。CONCEPT提供具有生成標(biāo)準(zhǔn)導(dǎo)出功能塊或DFB庫能力的編輯器,它們能夠在應(yīng)用程序內(nèi)重復(fù)調(diào)用。這些DFB塊能夠?qū)懭胩菪螆D,功能塊圖,結(jié)構(gòu)式文本或指令表語言中。系統(tǒng)運(yùn)用CONCEPT編程軟件XCPLC系統(tǒng)組態(tài)編程,可以進(jìn)行復(fù)雜的儀控控制,又可以進(jìn)行常規(guī)的電氣控制,編程簡單靈活,可以根據(jù)復(fù)雜的現(xiàn)場情況制定多種方案,使控制更安全,更流暢。

畫面監(jiān)控軟件選用成熟的IFIX3.5監(jiān)控軟件,該軟件界面豐富,畫面生動(dòng),操作簡單,能夠動(dòng)態(tài)顯示工藝過程參數(shù),并可設(shè)置重要參數(shù)的歷史趨勢(shì)、實(shí)時(shí)趨勢(shì)、報(bào)警等。便于操作員操作和維護(hù)。通過IFIX 3.5可以對(duì)混勻配料工藝進(jìn)行監(jiān)控和遠(yuǎn)程操作。

2.2 系統(tǒng)控制功能

根據(jù)現(xiàn)場工藝要求,上位機(jī)采用IFIX3.5監(jiān)控軟件實(shí)現(xiàn)對(duì)流量,料位的實(shí)時(shí)數(shù)據(jù)采集,通過畫面上的數(shù)值給定與操作按鈕與PLC程序進(jìn)行數(shù)據(jù)交換實(shí)現(xiàn)語音報(bào)警、皮帶啟動(dòng)的預(yù)警、各種歷史趨勢(shì)的記錄、料頭料尾對(duì)齊、可隨時(shí)進(jìn)行配比設(shè)定、流量設(shè)定、頻率設(shè)定的切換,空倉自動(dòng)換倉功能,手自動(dòng)無擾動(dòng)切換及生產(chǎn)過程的邏輯控制等功能(圖2)。

3、控制技術(shù)方案實(shí)現(xiàn)

3.1 皮帶秤流量與料倉料位的數(shù)據(jù)采集

利用PLC中的模擬量輸入模板對(duì)現(xiàn)場的數(shù)據(jù)進(jìn)行實(shí)時(shí)采集。根據(jù)各個(gè)皮帶秤流量的不同量程計(jì)算出實(shí)際數(shù)值,并對(duì)換算出來的數(shù)值進(jìn)行取平均值的計(jì)算,將流量的波動(dòng)降至最低,便于將數(shù)值應(yīng)用與P1D的回路調(diào)節(jié),保證調(diào)節(jié)的穩(wěn)定性。料位的顯示采取現(xiàn)場一路,主控室一路的顯示方式,便于兩方面對(duì)料倉的料位進(jìn)行實(shí)時(shí)監(jiān)控,保證料位低時(shí)現(xiàn)場人員采取加料措施,防止斷料的情況發(fā)生。

3.2 配比設(shè)定、流量設(shè)定、頻率設(shè)定的切換

利用PLC輸出與儀表給定兩種方式控制給料圓盤的頻率。可以再PLC給定系統(tǒng)出現(xiàn)故障時(shí)切換到儀表輸出,保證了生產(chǎn)的連續(xù)性。在PLC輸出時(shí)通過配比給定、流量給定和頻率給定三種方式對(duì)現(xiàn)場圓盤變頻器進(jìn)行控制。操作人員在操作畫面上選擇配比給定時(shí),只需輸入配料的總流量和各分秤的配比率,即可自動(dòng)計(jì)算出每臺(tái)秤的下料量,并根據(jù)此下料量進(jìn)行跟蹤調(diào)節(jié)。此方法減輕了操作人員根據(jù)配比來計(jì)算各分稱流量的工作,并且計(jì)算精確。流量給定是通過畫面上的流量給定區(qū)域?qū)Ω鞣殖舆M(jìn)行流量的控制,在對(duì)每個(gè)秤進(jìn)行PID參數(shù)整定時(shí)需要用此種給定方式。頻率給定則是給現(xiàn)場圓盤的變頻器固定輸出頻率,在進(jìn)行實(shí)物校秤時(shí)需要用此種給定方式。在給定頻率的情況下,每個(gè)皮帶秤的下料量與總皮帶秤的稱量值進(jìn)行比較,根據(jù)差值校正皮帶秤的流量,這種方法既直觀又方便,而且精度很高,免除了校秤人員搬運(yùn)砝碼的工作量,節(jié)省了時(shí)間,在很短的時(shí)間內(nèi)即可高精度的對(duì)各分秤進(jìn)行校驗(yàn)。

3.3 生產(chǎn)過程的邏輯控制

實(shí)際生產(chǎn)中,每個(gè)設(shè)備的聯(lián)鎖功能至關(guān)重要,聯(lián)鎖啟動(dòng)與聯(lián)鎖停止給操作人員提供了很大的方便,也實(shí)現(xiàn)了料頭料尾的對(duì)齊。當(dāng)出現(xiàn)故障時(shí),故障停機(jī)系統(tǒng)就會(huì)發(fā)揮其作用。當(dāng)配料過程中,如果系統(tǒng)狀態(tài)處于聯(lián)鎖狀態(tài)時(shí),任何一條皮帶秤停止運(yùn)行,為了保證配料的精度,其余的皮帶秤也將同時(shí)停止運(yùn)行,待解決故障后由操作人員重新啟動(dòng)系統(tǒng)。若設(shè)備故障很難短時(shí)間排除,為了保證生產(chǎn),操作人員只需將該設(shè)備的狀態(tài)轉(zhuǎn)換為“未選”,則此設(shè)備不影響系統(tǒng)的聯(lián)動(dòng),其配比也將不計(jì)算。在非聯(lián)動(dòng)的狀態(tài)下,每一臺(tái)設(shè)備都可以單獨(dú)控制,有利于設(shè)備的單獨(dú)調(diào)試。每一條皮帶秤均具有跑偏保護(hù)功能,當(dāng)打開跑偏保護(hù)功能后,檢測出皮帶跑偏時(shí),立即停止皮帶,防止事故發(fā)生。

4、結(jié)束語

該系統(tǒng)運(yùn)行穩(wěn)定,控制效果良好,數(shù)據(jù)較為準(zhǔn)確,報(bào)警指示正確,操作方便可靠滿足生產(chǎn)工藝要求。減少了故障率,降低了現(xiàn)場操作人員的勞動(dòng)強(qiáng)度,改善了現(xiàn)場人員的工作環(huán)境,提高了勞動(dòng)效率,滿足了生產(chǎn)工藝要求。

參考文獻(xiàn)

[1]何瑞,賈磊,基于PLC控制的自動(dòng)配料系統(tǒng)研究與應(yīng)用[J],微計(jì)算機(jī)信息,2007(10)

[2]陳欽標(biāo),基于PLC和組態(tài)軟件InTouch9.5的配料控制系統(tǒng)的實(shí)現(xiàn)[D],華南理工大學(xué),2010

[3]臺(tái)廣鋒,潘社衛(wèi),基于PLC控制的自動(dòng)配料系統(tǒng)的研究與應(yīng)用[J],礦冶,2011(03)