內高壓成形機可變合模力系統研究

李立豐 姜萬錄

(①齊齊哈爾二機床(集團)有限責任公司,黑龍江齊齊哈爾 161005;②燕山大學機械工程學院,河北秦皇島 066004)

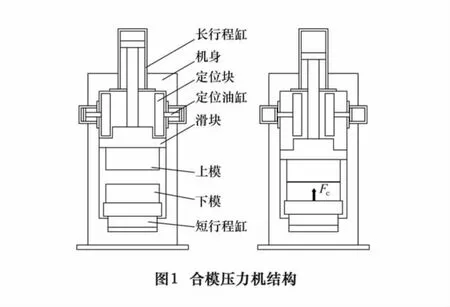

內高壓成形技術是汽車底盤、車身和動力總成各種空心變截面構件的先進制造技術。內高壓成形裝備包括合模壓力機、內高壓成形系統和內高壓成形模具3大部分。大噸位短行程液壓機是一種結構較為復雜的液壓機、合模和開模過程大部分行程由提升油缸(200 t)來完成,而僅僅鎖模過程由主油缸(6 000 t)來完成,如圖1所示。

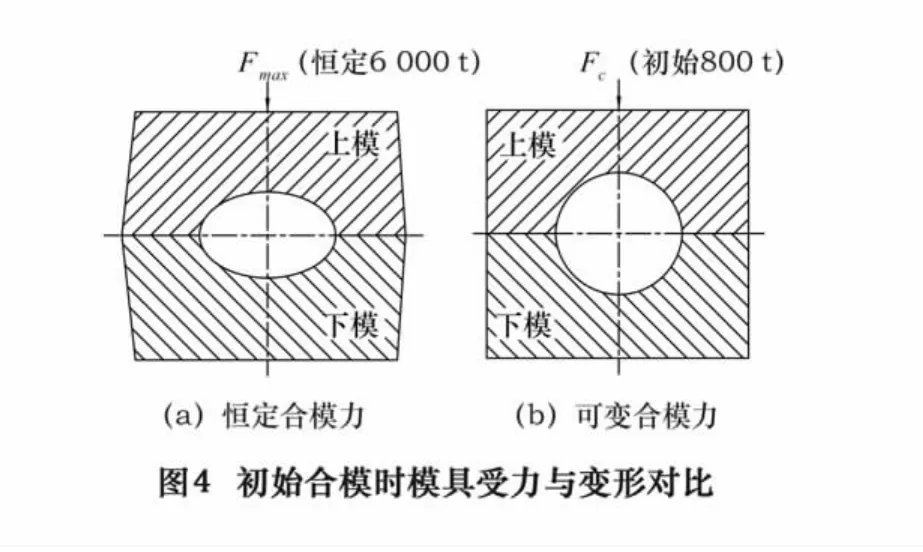

這種壓力機合模與開模速度較快,主缸行程小,因此容積小,可快速建立合模力,生產效率較高。以往內高壓成形裝備不改變合模力,在初始合模時就施加了最大的合模力,對于大噸位內高壓成形裝備來說,需增加模具的體積才能避免模具變形和破壞,增加了模具成本。

1 內高壓成形原理及過程

(1)成形原理

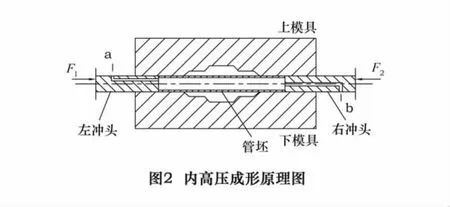

管材內高壓成形技術通常用管坯作為原材料,通過對管坯型腔內施加高壓液體壓力,軸向施加載荷作用,使其在給定模具型腔內發生塑性變形,管壁與模具內表面貼合,從而得到所需形狀零件的技術。

(2)成形過程

管材內高壓成形過程如圖2所示。模具由上模和下模組成。下模固定在工作臺上,先將管坯彎曲到要求的形狀,在成形工藝中成為預成形,由單獨的一臺油壓機完成這一道工序,然后放入下模腔內,閉合壓力機。

管的兩端用左右沖頭密封,同時施加適當的預推力。脹形用乳化液由b經右沖頭內中間孔道,引入管坯腔內,管坯內氣體經左沖頭上部孔道由a排出,管坯內充滿乳化液即完成沖液過程。接著將a孔封住,由b孔向管坯內充以高壓。與此同時,左右沖頭同步向內推進補料,這樣在內壓和軸向力聯合作用下使管坯貼靠模具而成形。左右沖頭推制到位,內壓到一定值后,b孔停止供壓,沖頭后撤放掉乳化液,上模抬起,取出工件即可。

(3)可變合模力

以往內高壓成形裝備不改變合模力,在初始合模時就施加了最大的合模力,對于大噸位內高壓成形裝備來說,需增加模具的體積才能避免模具變形和破壞,增加了模具成本。

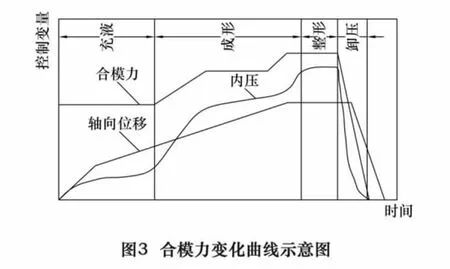

因此本設備采用可變合模力技術,通過傳感器檢測管材內的壓力和主缸內的壓力,并根據內高壓成形過程中管材內部的液體壓力變化調整伺服閥動作,實現合模力可變,合模力跟隨內壓在成形過程中的變化見圖3。

由于管材內的壓力是逐漸建立起來的,并根據工藝要求按一定的加載曲線上升,采用可變合模力后,合模力平衡內壓反力的部分隨內壓增大,使模具受到的壓力保持在一個較低的水平,可避免模具體積過大,因此可降低模具成本,如圖4所示。

2 系統組成

壓力機床身上安裝有雙動短行程液壓缸,這種設計與傳統壓力機比較顯著地降低了工作時液壓油的使用量。所有的缸采用厚壁材料并且采用小摩擦密封,為了提高使用壽命,活塞是經過硬化處理、精磨并且拋光的。液壓缸的行程為25 mm。

2.1 SSC系統構成

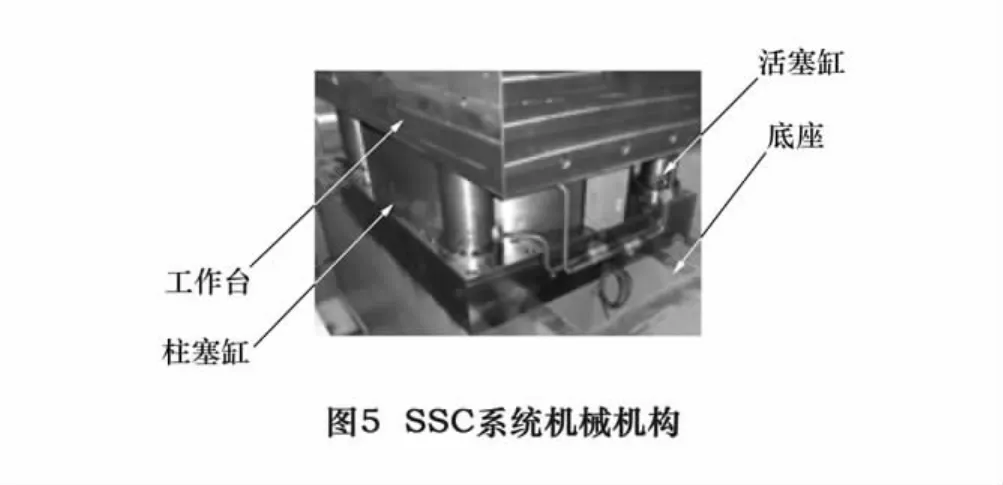

成形機短行程缸SSC系統主要控制工作臺的運動,并形成最大合模壓力,因此控制系統采用1個主柱塞缸和4個活塞缸組成。

如圖5所示,SSC系統坐落在底座上,主柱塞缸在中間,為主要的成形合模力元件,4個活塞缸在4角,在工作臺回程時提供回程力。

根據計算,最后選定6 000 t液壓成形機,主活塞直徑為1 600 mm,面積20 106.19 cm2,壁厚為200 mm,4個輔助活塞油缸直徑160 mm,面積201 cm2,活塞面積總和20 910.19 cm2,油壓壓強P=60 000/20 910.19=28.7 MPa

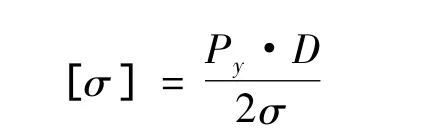

根據《液壓傳動》、《材料理學》、《設計手冊》等資料有:

式中:σ為缸壁厚度;Py為缸內壓強;D為缸直徑。

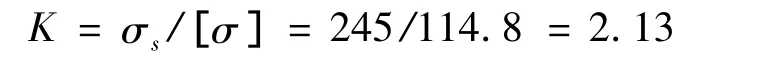

根據機械手冊,材質為20號鋼σs=245 MPa;40號鋼σs=355 MPa。

如采用20號鋼,則安全系數:

如采用40號鋼,則安全系數:

根據手冊可查,液壓缸的安全系數2.5(2~3)左右,所以選擇油缸的材質為45號鋼。

2.2 液壓原理

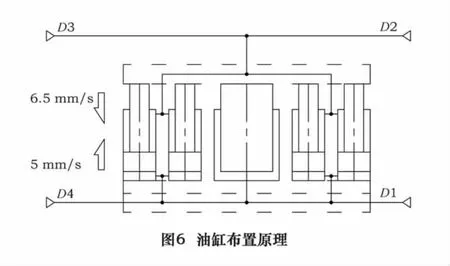

SSC系統動力源和成形機滑塊長行程缸運動采用同一泵源,泵組選用為壓力控制的柱塞變量泵,可控制系統的最大壓力。如圖6油缸的布置原理,另外在工作臺上還安裝有位移傳感器。

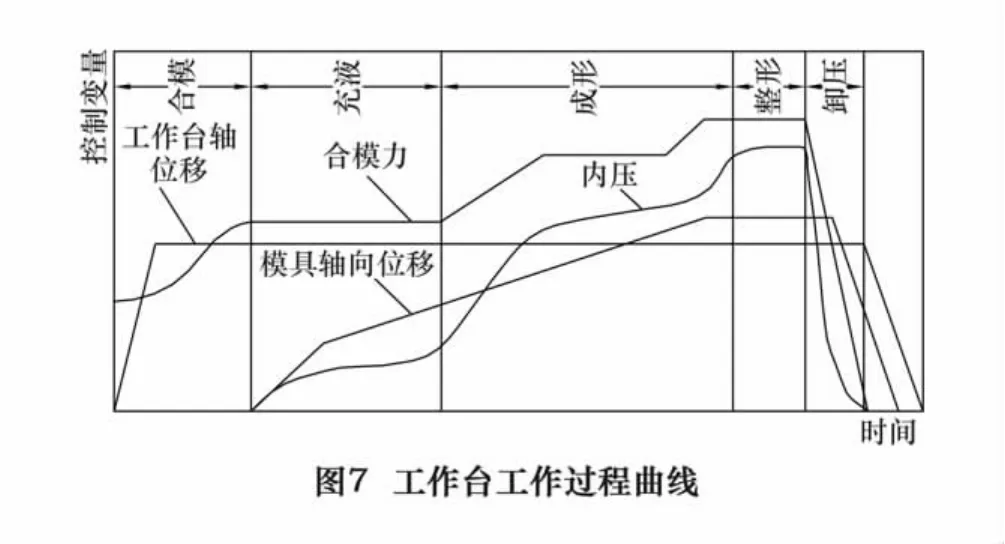

圖7為工作臺在內高壓成形整個工序中的運動過程,工作臺在初始壓力(500 t)啟動,當合模結束后,位移達到最大,合模力達到最小合模力要求(800 t),在此壓力下內高壓系統完成充液,隨后合模力隨工件內壓變化,直至成形完成。卸壓后,工作臺返回,開始下一個循環。

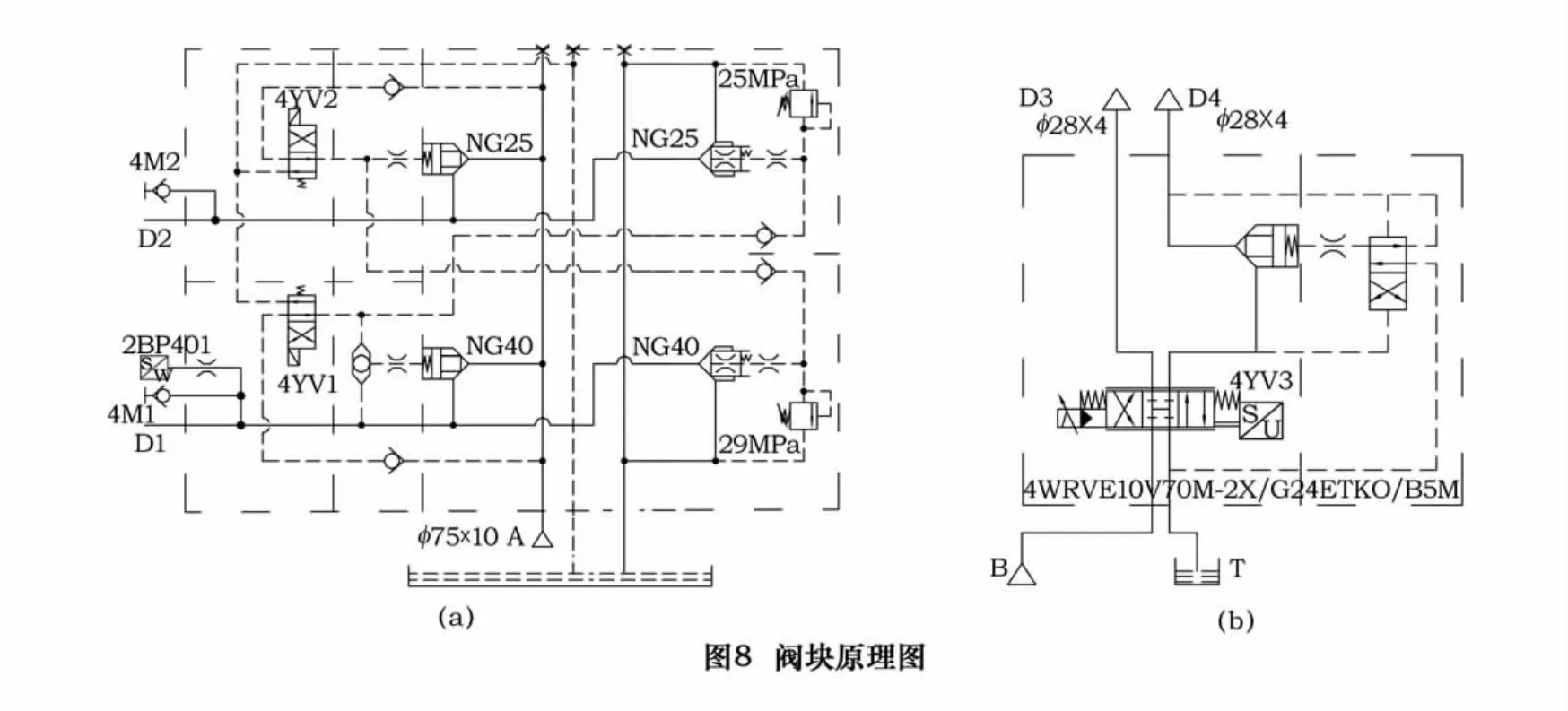

工作臺運動和壓力控制主要靠閥塊來控制,閥塊集成了控制和檢測用元件,在成形過程中,根據工藝要求,合模過程要實現工作臺的快速進給和合模壓力精確跟隨內高壓成形力的大小。閥塊原理見圖8。

圖8a中閥塊功能主要實現工作臺缸的上、下運動和模具的預壓緊,工作臺在滑塊實現鎖緊后,完成設備的合模和開模動作,合模速度和初始合模力的大小由系統電子泵實現,開模速度由電子泵完成,系統中插裝閥塊實現工作臺缸的運動方向控制,電磁閥4YV1在工作臺合模時為工作臺缸下腔供油,電磁閥4YV2在工作臺開模時為工作臺缸上腔供油。

具體過程是:電磁閥4YV1得電時,主油路油液通過插裝閥進入工作臺缸底部,實現模具閉合。插裝閥底部的梭閥蓋板具有防止油液倒流的功能,可以保持系統無壓力波動。電磁閥4YV1和上腔溢流閥互鎖,此時上腔溢流插裝閥底部壓力油通過電磁閥4YV1卸荷,這樣實現工作臺缸上腔壓力油卸荷。電磁閥4YV2得電時,主油路油液通過插裝閥進入工作臺缸上腔,實現模具開啟。電磁閥4YV2和下腔溢流閥互鎖,此時下腔溢流插裝閥底部壓力油通過電磁閥4YV2卸荷,這樣實現工作臺缸下腔壓力油的卸荷,實現工作臺返回。

本設備采用可變合模力控制技術,合模力的大小隨著管材內高壓成形壓力的變化而變化。本系統中由限壓式變量柱塞泵和伺服閥直接植入工作臺運動控制系統中實現,要實現兩種系統的連接需要解決兩大問題:一是系統耦合結合時產生的壓力波動;二是內高壓成形后的系統壓力卸荷。

為了解決壓力波動問題,在伺服閥出口管路上采用液控換向閥,當伺服閥壓力達不到模具預壓力時,此路不通;當系統壓力和預壓力相等時,系統介入。此系統還能防止兩種系統的交叉現象。

合模完成后,系統壓力通過伺服閥卸荷,卸荷至系統預緊壓力后,伺服閥不起作用,工作通過電子泵快速返回,這樣可以減小壓力沖擊。

3 結語

現有中、小噸位合模壓力機為長行程液壓機,均由主缸完成模具開閉與施加合模力,因為主缸體積大、不適于大噸位合模壓力機。所以本設備采用短行程液壓機方案,由位于壓力機上方的長行程小噸位提升油缸完成模具開閉,由位于下橫梁內的短行程大噸位油缸施加合模力,該裝備結構比較復雜,但是能夠迅速建立大噸位合模力,且合模力可隨內壓變化進行控制,避免了模具在內壓較低時受到過大的合模力作用造成變形和損壞。

[1]宋楠.管材內高壓成形技液壓控制系統的研究[J].機電工程技術,2007,36(2):21 -23.

[2]朱偉成,徐成林.內高壓成形汽車管件技術[J].汽車工藝與材料,2004(1):12-14.

[3]苑世劍,王仲仁.輕量化結構內高壓成形技術[J].材料科學與工藝,1999,7(增刊):139-142.