還原-蒸餾工藝對海綿鈦質量的影響

劉 娟,雷 霆,周 林,陳 格

(1.昆明理工大學 冶金與能源工程學院,云南 昆明 650093;2.昆明冶金高等專科學校,云南 昆明 650091;3.云南冶金集團股份有限公司技術中心,云南 昆明 650033)

目前,鎂熱還原-真空蒸餾法(克勞爾法)是國內外海綿鈦生產企業所用的主要方法[1]。該法主要包括富鈦料的生產、TiCl4制備、還原蒸餾3大步驟和鎂循環、氯循環2大循環。其中還原蒸餾工序是海綿鈦生產的關鍵。目前國內外使用的還原-蒸餾設備有I型爐和倒U型爐。I型爐結構簡單、易操作,但大型化較難,一般為3~4t/爐,最大為7.5t/爐;倒U型爐有利于設備大型化,可進一步擴大單爐產能。目前國內已有8t/爐、10t/爐、12t/爐的生產能力。

根據國外倒U型聯合裝置技術參數[2],我國的5t聯合裝置和10t聯合裝置在使用過程中,反應器單位面積TiC14的平均下料速度和蒸餾期間單位面積的平均蒸發速度都與國外先進水平差距較大,致使還原蒸餾周期長、單爐平均日產能低、電耗高、成本高,產品致密(硬心)部位多、等級率低等問題存在。

由于還原蒸餾工藝條件對海綿鈦結構有重要影響,同時海綿鈦結構對還原過程、蒸餾能耗、海綿鈦坨的切割破碎以及產品品級具有反作用,因此研究還原-蒸餾過程工藝條件對改善海綿鈦質量、降低生產成本有重要意義。

1 還原-蒸餾基本原理

1.1 還原反應機制

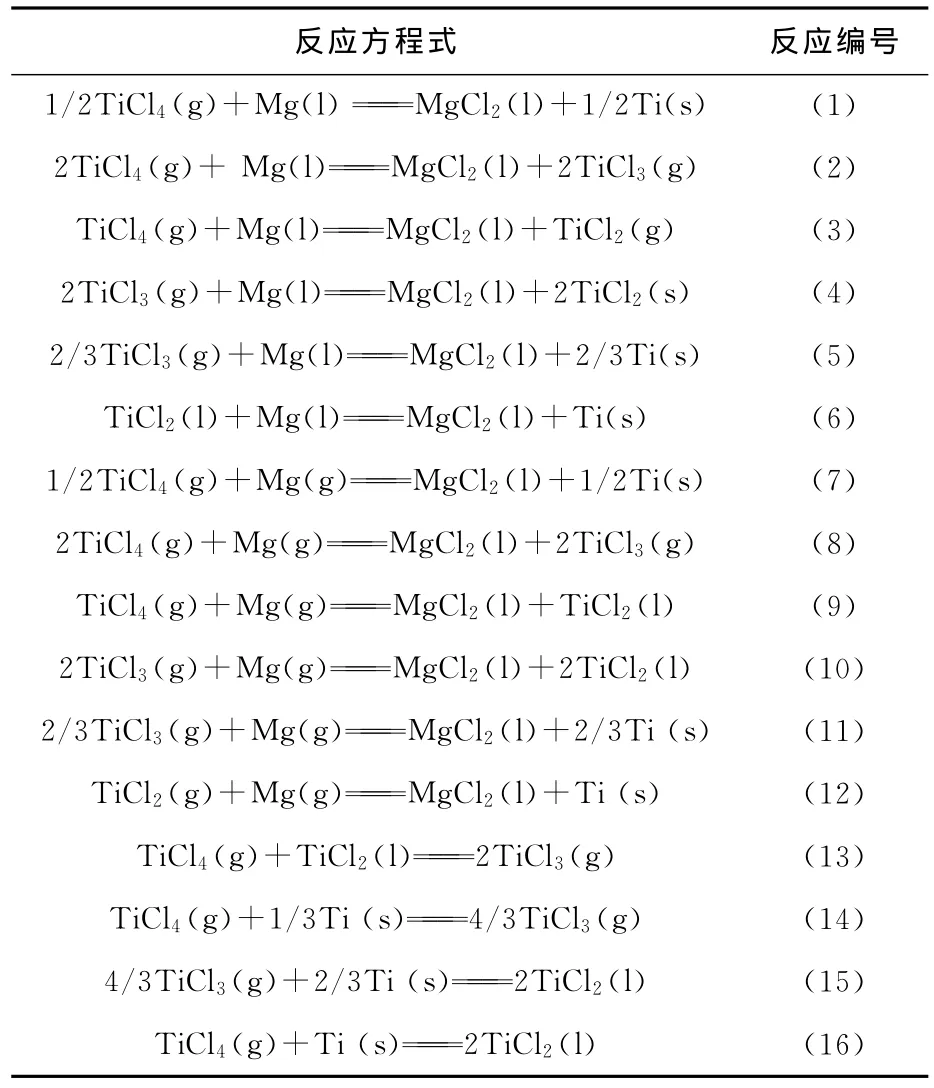

鎂熱法制備海綿鈦是 TiCl4-Mg-Ti-MgCl2的多相反應。如表1所示,反應過程中有TiCl3、TiCl2等多種中間產物生成,反應過程復雜;同時還伴隨吸附、蒸發、擴散和結晶等多種物理過程[3]。

表1 鎂熱還原TiCl4過程中可能發生的化學反應

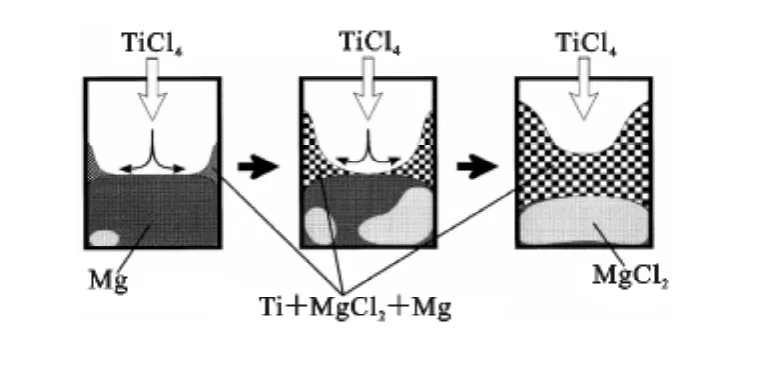

圖1為鎂熱還原過程中鈦的生成示意圖。可以看出,還原反應大致分為3個時期,各個時期反應特點不盡相同,需要的工藝條件亦不同[4]。

圖1 鎂熱還原過程中鈦的生成示意圖

反應初期,反應器內部溫度較低,液鎂表面上的MgO薄膜阻礙鎂與TiCl4接觸,反應速度較慢;且該階段反應主要是在鎂與反應器壁的接觸面上進行,生成的海綿鈦多黏附于反應器壁上,此時由于表面張力作用,液體鎂表面呈凹形,生成物MgCl2覆蓋于液鎂表面,阻礙鎂與TiCl4的接觸,影響反應進行。在此階段,反應以液鎂和氣態TiCl4之間的反應為主。隨著反應的進行,生成的海綿鈦逐漸增多,反應界面增大,反應速度加快,反應逐漸進入中期階段[5]。

反應中期,隨著反應的進行,海綿鈦逐漸增多,反應以黏附在器壁上的海綿鈦表面上進行的氣(TiCl4)-液(Mg)反應為主。在此階段,反應溫度較高,反應物濃度大,接觸面積大,反應速度快,海綿鈦大量生成。大量的海綿鈦進一步增大了反應界面,從而加速了反應的進行。還原反應是強放熱反應,反應器內溫度快速升高,過高的溫度會促進鐵向鈦的滲透和鎂對鐵的溶解,影響海綿鈦質量和反應器壽命[6];同時高溫會使鎂氣化,氣態鎂與TiCl4在反應器上部發生反應,生成大量的爬壁鈦和頂蓋鈦,致使海綿鈦質量較差[7]。因此,在反應過程中,應及時排出反應熱,控制加料速度,保持反應器內的溫度梯度,保證產品質量。

反應后期是衰減期。該階段海綿鈦占據了大部分反應器空間,液鎂被海綿鈦毛細孔吸收,反應界面是海綿鈦的外表面。此時,海綿鈦內部空隙中的液鎂需要通過毛細孔升至海綿鈦表面才能與TiCl4接觸反應,同時生成物MgCl2也要通過空隙向下輸送。傳質阻力的增大,使反應速度大幅降低。另外,反應后期液鎂量不足時,會生成TiCl3、TiCl2等中間產物[8]。因此,反應后期應嚴格控制加料速度,及時終止反應,以保證產品質量。

1.2 真空蒸餾機制

在1 000℃條件下,鎂對鈦的相對揮發度α(Mg/Ti)=2.58×1011,氯化鎂對鈦的相對揮發度α(MgCl2/Ti)=2.21×1011[9]。真空蒸餾法正是利用Mg、MgCl2和鈦在900~1 000℃條件下相對揮發的度差異實現分離的。

蒸餾初期,首先是海綿鈦表面的鎂和氯化鎂蒸發,蒸餾速度較快。隨蒸餾時間的延長,海綿鈦表面物質蒸餾干凈,毛細孔內部的鎂和氯化鎂開始蒸發。在蒸發之前,毛細孔內部的物質須先擴散至海綿鈦表面,由于毛細孔阻力作用,蒸發速度較慢;繼續延長蒸餾時間,蒸餾效果較差,且易引起產品中氧、氮、鐵等雜質增多,同時增大能耗。因此,生產過程中應及時終止蒸餾操作以減少能耗,確保產品質量。

在蒸餾過程中,應嚴格控制蒸餾溫度,溫度過高容易使海綿鈦坨燒結。在后期高恒溫階段,蒸餾的氯化鎂難以從致密的海綿鈦中蒸餾干凈,致使海綿鈦部分Cl-含量超標,影響海綿鈦質量。

2 還原-蒸餾工藝對海綿鈦質量的影響

2.1 還原工藝對海綿鈦質量的影響

2.1.1 TiCl4加入速度的影響

四氯化鈦加料速度影響反應速率、海綿鈦生長方向、海綿鈦結構和孔隙率等[10]。生產過程中,根據不同反應階段的特點制定合理的加料制度對反應順利進行和穩定產品質量有重要意義。

加料速度過快,TiCl4與液鎂發生劇烈反應,釋放大量反應熱,造成海綿鈦晶粒生長不規律,且高溫易造成海綿鈦局部燒結,將MgCl2包裹其中,蒸餾能耗大,同時海綿鈦中Cl-含量較高。

加料速度過慢,反應溫度較低,反應速度較慢,導致TiCl4蒸發,而鎂與氣態TiCl4反應不完全,易生成TiCl2和TiCl3等低價鈦的氯化物。低價鈦的氯化物與鎂反應生成細粒鈦填充在海綿鈦空隙中,降低鈦坨孔隙率,從而增大蒸餾能耗。同時,低價鈦的氯化物熔點較高,在反應器底部集中,影響采用底排閥裝置反應器的排料過程,導致生產不能順利進行。加料速度過小還會導致晶粒粗大,產品硬度增大,難于破碎[11]。

加料速度可根據反應器尺寸及反應器散熱狀況合理調整,而且可以采用多點加料方式[12-13]。加料速度通常是前期由小到大,中期較大且穩定,后期由大到小。日本的10t爐加料速度是600 kg/h,我國四川某海綿鈦廠7.5t爐的最大加料速度達到480kg/h,其還原周期約為110h。有研究表明,當加料速度提高到500kg/h時,還原周期可減少1/4左右[14]。

2.1.2 反應溫度對海綿鈦質量的影響

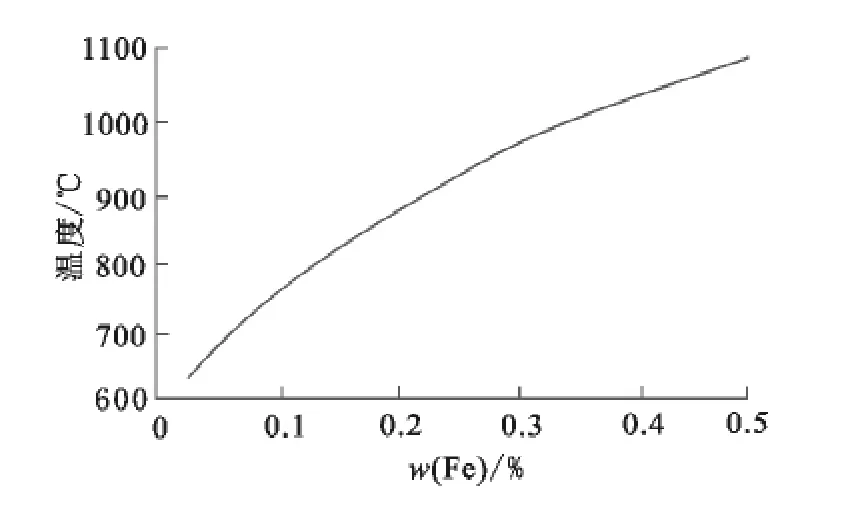

在海綿鈦還原反應過程中,反應溫度的控制非常重要。反應溫度過高,易造成海綿鈦燒結,燒結海綿鈦中有較多的閉合孔,增大海綿鈦蒸餾能耗;同時,閉合孔中殘留的鎂和氯化鎂等物質難以蒸餾干凈,增大海綿鈦中雜質含量;海綿鈦燒結硬心結構致密,硬度大,切壓強度高,破碎難度大。圖2是鎂在高溫下對鐵的溶解度曲線。可以看出,當溫度從800℃升至1100℃時,鐵在鎂中的溶解度增大。還原過程中,這部分鐵將轉入鈦中,增大了鈦中鐵的含量,使海綿鈦品級降低。因此,在反應過程中,應安裝強制散熱裝置以控制反應區溫度。

圖2 鐵在液鎂中的溶解度

若反應溫度較低,反應速度慢,海綿鈦結構較好;但反應周期長,反應能耗大,同時單位時間產量較小,影響產能。

綜合考慮海綿鈦的質量和操作的經濟性,反應區溫度以保持在800~850℃為宜,在此溫度范圍內,可以獲得較快的反應速度,避免海綿鈦燒結,同時海綿鈦質量較高。

為控制反應區溫度,日本提出了空氣-霧水降溫法[15]。而我國四川某海綿鈦廠采取逐步降溫法,最終控制還原溫度低于規程要求的80~120℃,獲得的產品外觀疏松,燒結收縮程度明顯降低。

2.2 蒸餾工藝對海綿鈦質量的影響

真空蒸餾過程是動力學和熱力學的綜合過程。蒸餾周期、蒸餾溫度和真空度對蒸餾過程中海綿鈦質量有重要影響。

真空蒸餾包括低恒溫期和高恒溫期。海綿鈦的燒結程度主要取決于高恒溫時間,而高恒溫時間又受海綿鈦結構、蒸餾過道中心管是否堵塞、蒸餾溫度、真空度、冷凝物的多少和冷凝效果等決定。高恒溫時間過長會導致海綿鈦燒結收縮嚴重,加之自重的影響,海綿鈦內部結構不斷收縮擠壓。蒸餾時間越長,收縮擠壓越嚴重,致密度越高,破碎難度越大。同時,高恒溫時間過長,鈦坨表面和底部的鈦易與鐵燒結,增大邊皮鈦量,降低優級品率。蒸餾時間過短,Cl-蒸餾不干凈,產品中雜質含量過高。所以,準確判斷蒸餾終點是蒸餾工藝的關鍵。實際生產中,可根據蒸餾罐中的壓力來判斷蒸餾終點。

蒸餾罐內真空度越高,越有利于鎂和氯化鎂的揮發,蒸餾效率越高,蒸餾時間越短,海綿鈦質量越好。但是過高的真空度需要消耗更多能量,對設備要求也更高。研究表明,當真空度為0.07Pa時,繼續提高真空度對蒸餾效果影響甚微。實際生產中,應選擇合適的蒸餾溫度和真空度[16]。

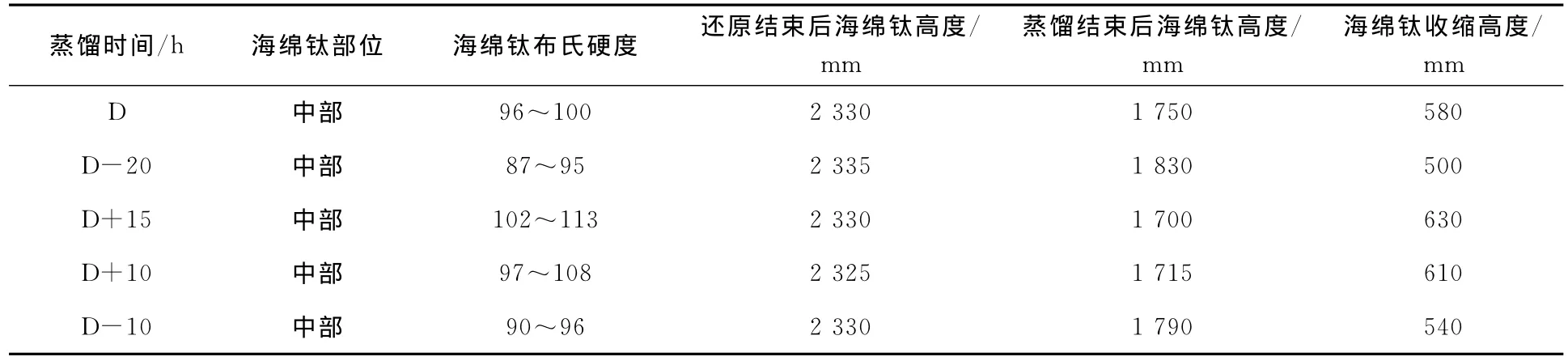

我國四川某海綿鈦廠進行蒸餾試驗時發現:蒸餾時間越短,海綿鈦的布氏硬度越低,燒結程度越低;蒸餾時間越長,海綿鈦燒結收縮越嚴重,布氏硬度也相對更高。蒸餾時間與布氏硬度之間的關系見表2。

表2 不同蒸餾時間對海綿鈦布氏硬度的影響

3 結語

1)還原蒸餾工藝中,還原罐溫度超過800℃時,鐵在鎂中的溶解度增大,海綿鈦中鐵含量偏高;還原溫度控制在800~850℃,可使海綿鈦結構得到明顯改善。生產過程中,可優化還原罐蓋使其具有良好的散熱性,增大還原中期散熱量。

2)控制適宜的還原加料速度,可保證反應順利進行并保證產品質量。

3)準確判斷蒸餾終點,縮短蒸餾高恒溫時間可降低海綿鈦的布氏硬度,同時降低能耗。

[1]張健,吳賢.國內外海綿鈦生產工藝現狀[J].鈦工業進展,2006,23(2):7-14.

[2]李家蔭,吳衛巖.鎂熱還原蒸餾聯合法生產海綿鈦:大型設備裝備水平的改進[J].鈦工業進展,2010,27(4):25-29.

[3]許偉春,孫虎民.海綿鈦結構及微觀組織分析[J].稀有金屬,2009,33(6):925-930.

[4]王小龍.海綿鈦結構致密與控制還原、蒸餾過程的關系[J].輕金屬,2003(8):43-45.

[5]蔡增新,劉建國,王旭,等.淺析金屬鎂中雜質對海綿鈦質量的影響[C]//2008年全國冶金物理化學學術會議論文集,貴陽:2008.

[6]程代松,陳太武.海綿鈦生產過程中降低雜質鐵含量途徑的探討[J].輕金屬,2001(11):49-50.

[7]王小龍,李鴻斌.鎂法海綿鈦生產邊皮鈦生成量的研究[J].有色金屬,2002(2):23-25.

[8]李水娥.鎂還原制取海綿鈦反應動力學影響因素研究[J].現代機械,2010(3):80-86.

[9]孔繁振,蘭志才.改善蒸餾條件降低海綿鈦氯、氧含量的探索與實踐[J].輕金屬,2009(8):61-64.

[10]程代松,湯平.海綿鈦生產過程中氯含量的控制[J].鈦工業進展,2004,21(2):45-47.

[11]李鴻斌.還原加料對海綿鈦結構的影響及改善措施[J].鈦工業進展,2002,(5):39-41.

[12]蔡增新,朱峰,劉建國.海綿鈦生產中多點加料工藝的探索與實踐[J].鈦工業進展,2005,22(3):42-43.

[13]胥力.優化海綿鈦工藝實現可持續發展[J].鈦工業進展,2006,23(5):25-27.

[14]吳復忠,向宇姝,李軍旗.聯合法生產海綿鈦還原-蒸餾過程的能量分析[J].輕金屬,2011(3):52-55.

[15]Wall G.Energy Conversion in The Japanese Society[J].Energy,1990,15(5):43-44.

[16]Gerdemann Steven J.Titanium Process Technologies[J].Advanced Material&Processes,2001(7):41.