機器人示教過程的汽車顏色控制

曹曉根,韓 雪

(長城汽車股份有限公司技術中心、河北省汽車工程技術研究中心,河北保定 071000)

引 言

涂裝不僅對汽車進行防腐保護,還賦予汽車五顏六色的色彩。調查顯示,48%的消費者會根據汽車顏色選擇產品,77%的消費者認為車身顏色是購買汽車時的一個決策因素[1]。預測顏色流行趨勢,進行多顏色的涂裝,是提高汽車競爭能力的重要方式之一。轎車涂裝作為汽車涂裝最高水平的體現,對于顏色的控制要求極為嚴格。隨著汽車制造商相繼采用機器人或機械手自動噴涂后,顏色控制方面的競爭更加激烈。由于部分顏色,如銀色金屬漆、鮮艷的黃色金屬漆等對涂裝參數異常敏感,而在示教過程中各項噴涂工藝參數需進行確定,且要保證在正式生產中參數的波動不會明顯影響到顏色的變化。因此,科學合理的示教過程是調整優化噴涂參數的過程,是保證顏色穩定的主要措施。

1 機器人示教過程中的顏色控制

以MOTOMAN-EPX2700機器人為例,對機器人示教過程中的顏色控制方法予以介紹。以典型的水性漆的3C2B(三涂兩烘,水性中涂、水性色漆、高固體份溶劑型清漆)工藝來說,顏色主要是由基色漆(base)賦予的,同時受到罩光清漆和底材(即底漆和面漆中間的涂層)的影響。因此在進行示教時對色差的控制以基色漆為主。

1.1 影響顏色的因素

車身顏色受到諸多因素的影響。在產品上,顏色本身的性質及涂料的穩定性是主要影響因素。顏色本身的性質主要是遮蓋力和功能性材料的閃爍效應。而涂料的穩定性表現在不同批次間顏色的變化和涂料固體份的變化導致的膜厚變化。在工藝上,不同的環境溫度、濕度、機器人示教程序(包括旋杯轉速、流量、成型空氣壓力、靜電電壓、噴涂距離、噴幅及搭接寬度等)、出漆壓力、涂料施工粘度及噴漆室風速等均會造成顏色的變化。而閃干時間、烘烤溫度和時間則對一些敏感的顏色(如銀色)產生影響。

1.2 示教前準備

要控制示教過程,從而實現顏色的穩定,首先要確定生產時的工藝條件。如一般水性漆施工θ為23~28℃,相對濕度 70% ~80%[2],而實際上噴漆室的θ可控制在(25±2)℃,要結合所處的地域和涂裝材料的特性確定工藝,即涂裝機器人示教時的工藝要求。確定的工藝內容還包括輸送鏈鏈速、節距、閃干時間、噴漆室風速、涂料的溫度[要求控制θ為(20±1)℃]、施工粘度[要求控制精度為 ±0.5s]及涂料的施工固體份(要求控制精度在5%以內),這些施工參數都要在示教前預先確定并確認。

由于顏色本身的性質對色澤的影響很大,在顏色開發時需要進行顏色穩定性的工藝驗證[3],驗證合格后方能進行生產調試。在工藝驗證時會得到顏色對膜厚敏感與否的結論。根據不同顏色對膜厚的敏感程度,合格的顏色為±4μm范圍內(指膜厚的公差,以下同)顏色目視無變化,或±6μm范圍內顏色變化不明顯。

MOTOMAN-EPX2700機器人可搭載法國薩麥斯公司或美國蘭氏公司生產的系列旋杯。示教前必須確認旋杯在使用壽命內。一般的旋杯使用壽命為3~4個月,新型的陶瓷涂層旋杯使用壽命可達5年以上[4]。如旋杯超出使用壽命,雖然操作程序沒有改變,吐出量也沒有明顯變化,但由于涂料利用率低,膜層厚度降低,顏色的變化明顯。同樣,旋杯的型號應該一致,如果更換旋杯,則需要對示教程序進行重新修改。

輸送鏈鏈速一旦確定,節距會隨之確定。節距是保證機器人能夠正常噴涂,防止漆霧污染車身。一般同顏色的車身,前后距離(指前一車體的最后端與后一車體的最前端)超過2m(車體高度一般2m以內)即可保證不發生霧漆導致的色漆顆粒污染。在進行示教時要考慮換色時間,單純的說,清洗溶劑在保證良好溶解能力的前提下,對清洗時間的影響不大。黑色的換色t為8~10s,黃色為12~13s,紅色為12~14s,其余顏色均為10~12s。實際上根據前后顏色的變化確定程序中的換色時間。如前面的車為紅色,后面的車為白色或銀色時,換色時間就要達到14s。這是因為紅色色漆顆粒飄到白色或銀色的車體上顏色異常明顯。反之,深藍色的色漆顆粒飄到黑色的車體上幾乎無影響。實際的處理要比較換色時間和前后距離所需的時間(距離除以鏈速)的大小,取二者的較大值。有時為了縮短換色時間,采取換色時空車位的做法也是可以的,但要通過計算確保此時所需的時間相對更少。

為了提高涂料利用率及保證安全性,車身要良好接地,以免發生靜電現象引發事故。一般要求接地R<1MΩ[5],用專用搖表進行測量。

1.3 示教過程控制

示教過程控制首先做仿行,也就是機器人噴涂時的運行軌跡,MOTOMAN-EPX2700機器人支持數字模擬技術以進行離線示教。仿行的原則是保持噴涂距離、旋杯與被噴涂區域成直角、噴幅與搭接恒定。噴涂距離過遠,涂料利用率低[6],容易形成霧漆;過近,容易產生靜電,出現安全隱患。一般噴涂距離選擇20cm比較適宜。噴幅也是影響仿行的因素,它主要通過膜厚的變化影響顏色,噴幅及搭接要恒定,以保證膜厚均勻。一般搭接寬度為1/2~3/4時較為理想。搭接寬度為1/2時,相當于同一區域噴涂2次,搭接寬度為2/3及3/4時,同一區域分別噴涂3次、4次,噴涂次數較多時,膜厚的穩定性越好,但噴涂效率及涂料利用率下降。根據實際情況,遮蓋力較差且容易受膜厚影響的顏色搭接寬度為2/3或3/4較適宜。當旋杯噴涂的精度為1μm時,通過膜厚測定(同一示教程序在A4的試板上噴涂20μm,20個測量點),δ可達到3μm。而黑色等遮蓋力好且不易受膜厚影響的顏色搭接寬度在1/2時即可滿足要求(不超過4μm)。因此,選擇搭接寬度與顏色有關。對于中涂及清漆,由于搭接寬度對顏色影響很小,選擇1/2、2/3及3/4均可。噴幅一般在300~400mm,噴幅與旋杯型號、旋杯吐出量、旋杯轉速和噴涂距離等有關,具體要求噴幅恒定,膜厚穩定即可。實際測量時可采用試板,將噴涂距離等參數調整到相應數值,噴涂一定時間(接近所需要的厚度,如所需厚度為20μm,搭接寬度為1/2時,則噴涂厚度為10μm左右),觀察留下漆膜的形狀是否規則(應為橢圓形),漆膜固化后測量膜厚是否達到了旋杯本身的精度。

旋杯的吐出量一般在0~500mL/min,大的旋杯吐出量可到700mL/min以上。為了保證霧化效果,減少誤差,實際噴涂顏色比較敏感的色漆時(包括銀色等對鋁粉排列敏感的顏色)應避免采用400mL/min以上的流量。流量可結合實際測定的膜厚進行微調。

旋杯轉速在噴涂時一般在20~40kr/min。

靜電電壓在60~90kV范圍內可調,與涂料的電阻有關,且影響到安全性。靜電電壓與涂料利用率成正比,靜電電壓過高可能產生電弧放電,造成安全隱患或事故,溶劑型涂料噴涂時靜電電壓不宜超過90kV。

成型空氣壓力0.15MPa。與吐出量和旋杯的關系密切,一般根據旋杯要求確定。

2 應用

以某款車型的星光銀色示教為例。

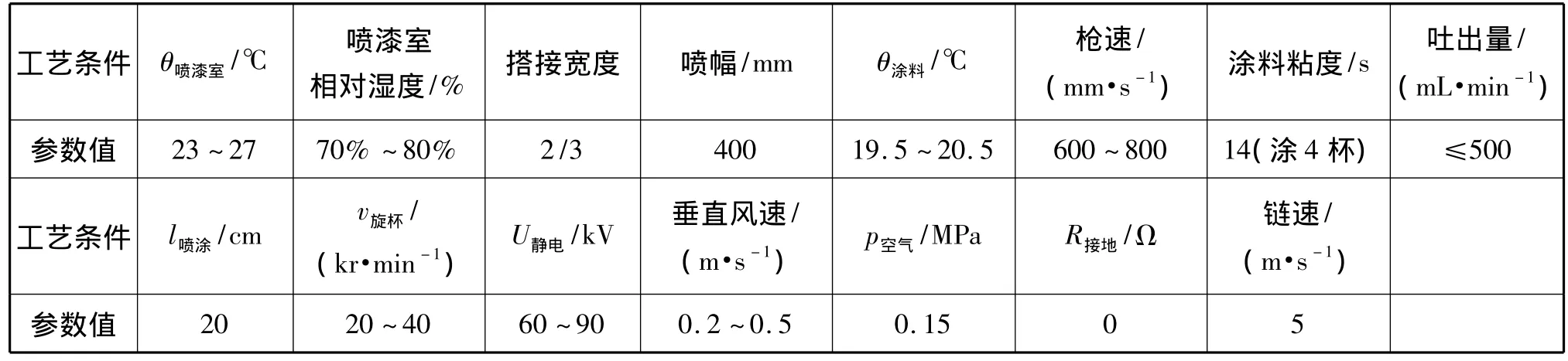

確定膜厚要求,工程遮蓋力δ為14μm。根據涂裝表面質量的影響程度,把車身表面劃分區域,一般分為A、B、C、D和E共五個區域,其中A區指影響外觀最明顯的區域;B區是影響外觀比較明顯的區域,膜厚δ為14~20μm,且越接近14μm越好;色差要求目視與色板一致,△E≤2且△L≤1.5(△E為兩個點的空間距離,即色度值之間的色差,△L為明度差異)。相應的噴涂工藝參數見表1。

表1 噴涂工藝參數

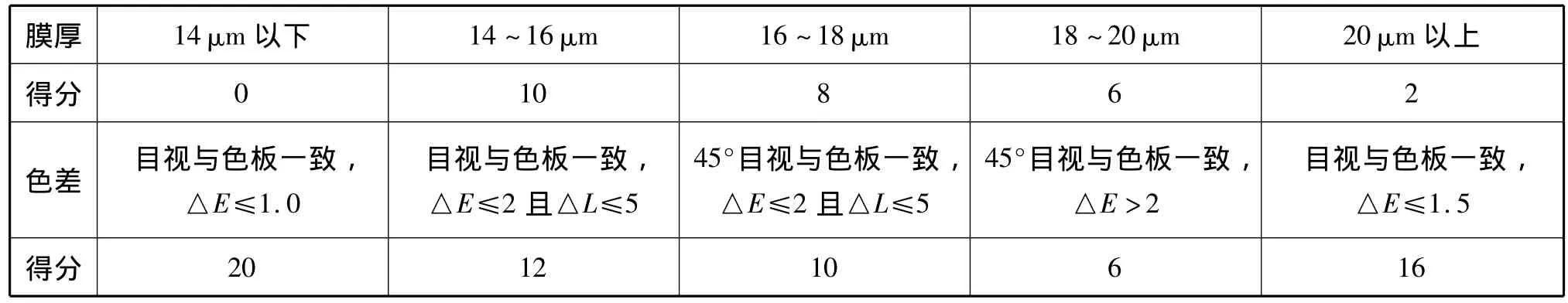

根據表1參數和要求,采用DOE(Design Of Experiments,一種安排實驗和分析實驗數據的數理統計方法,通過對實驗進行合理安排,以較少的實驗次數,較短的實驗周期和較低的實驗成本,得到理想的實驗結果以及科學的實驗結論)進行實驗設計,設計目標為膜厚得分不低于6分;色差得分不低于10分,色差儀為愛色麗五角度MA68Ⅱ型,評分表見表2。

表2 產品量化評分表

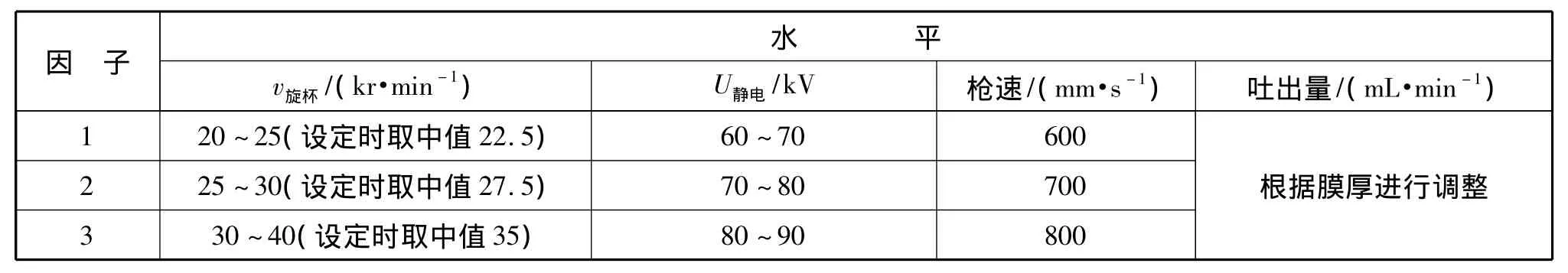

將在整個噴涂系統中不能調整的參數作為定量,如噴漆室溫度、噴漆室相對濕度、搭接寬度、涂料溫度、垂直平均風速、涂料施工粘度及噴幅;將吐出量、旋杯轉速、靜電電壓和槍速作為變量(吐出量以膜厚為準,用公式計算得出并進行微調)。將色差和膜厚作為產品要求的主要指標。變量參數列于表3中。

表3 水平-因子矩陣

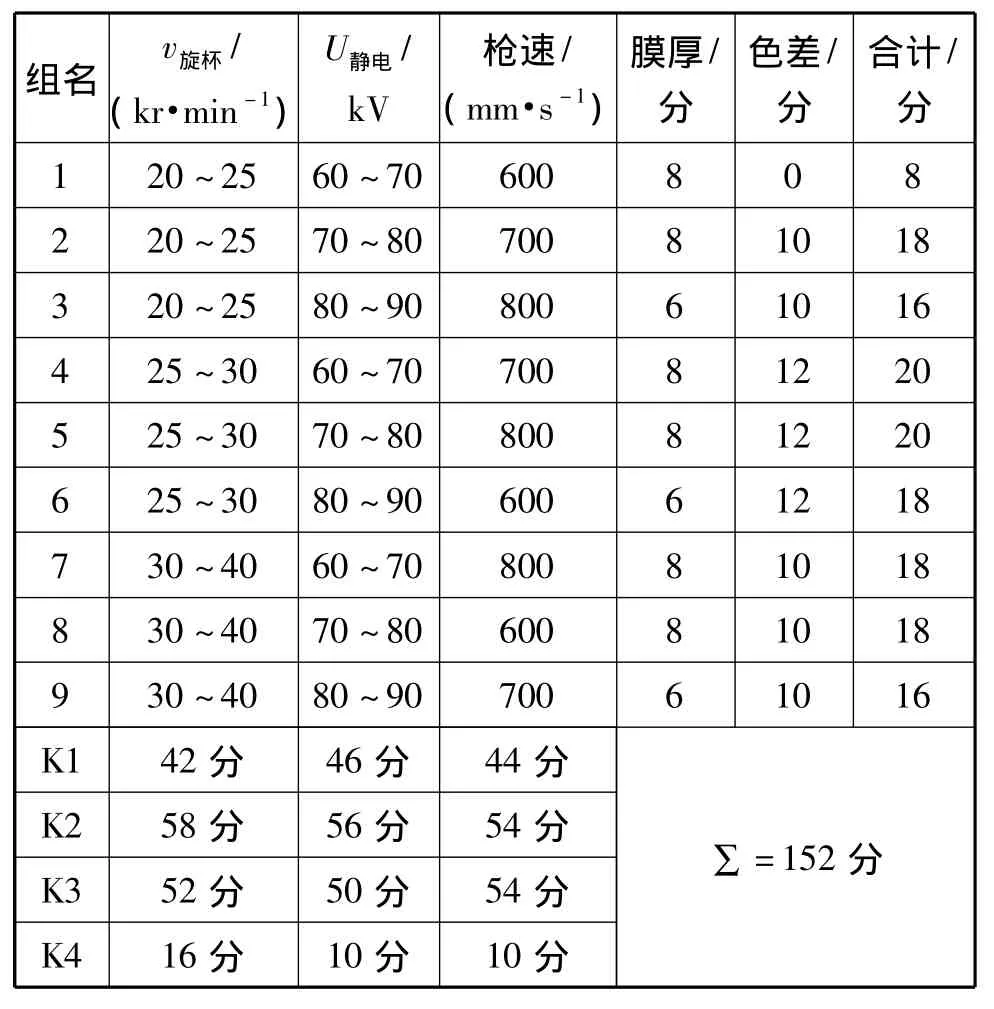

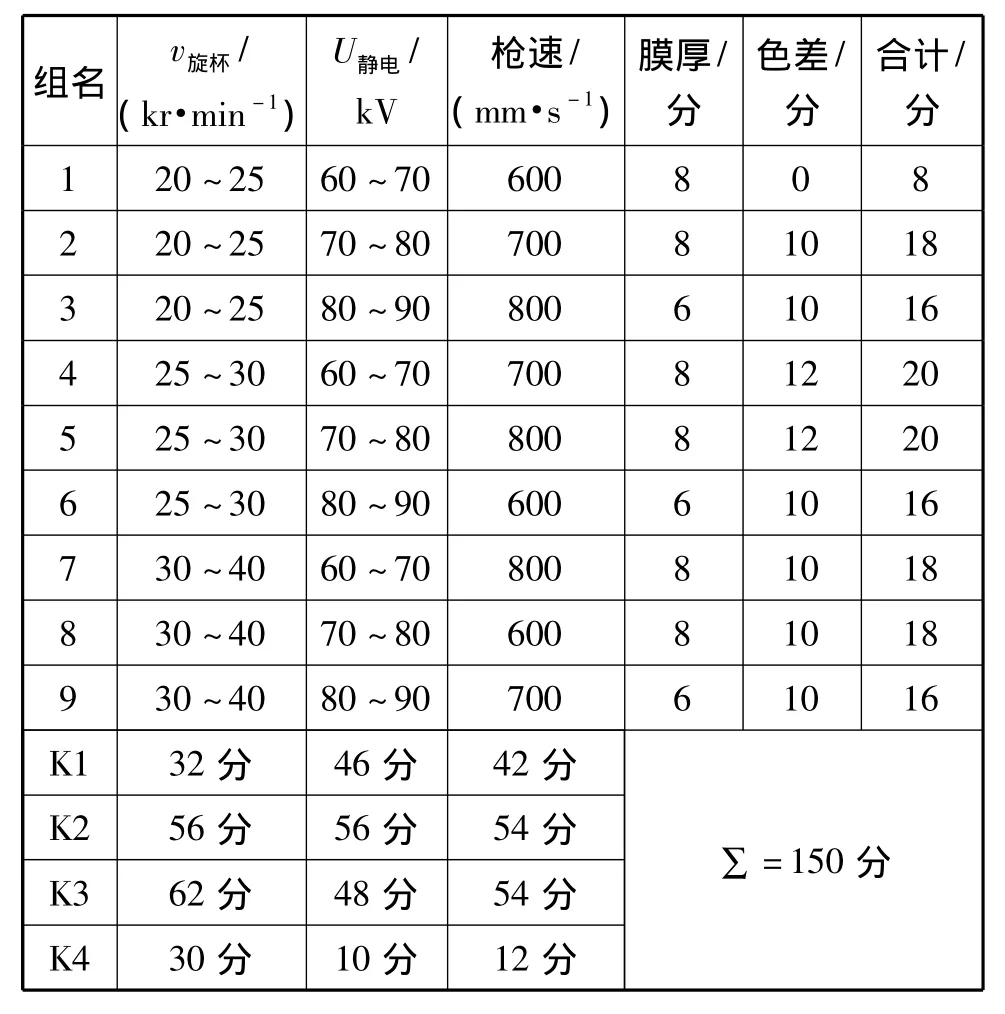

在樣件上進行實驗,分為水平和垂直兩個測量點,選用L9(34)正交試驗表進行,共9組,每組2個實驗(水平、垂直各1個),實驗結果見表4和表5。

表4 實驗結果(水平)

表5 實驗結果(垂直)

結果表明,水平和垂直情況下,因子的重要程度均為旋杯轉速﹥槍速﹥靜電電壓。較好的水平為旋杯轉速25~30kr/min,槍速800mm/s,靜電電壓70~80kV(實驗中的第5組)。在選定的范圍內,除第一組實驗未達到要求外,8組均達到要求,證明按照此示教程序能夠較好的控制色差,示教過程比較簡單,還可預先進行離線示教,然后在調試時進行微調,縮短調試周期7~15d。

3 結語

機器人的示教與涂裝工藝是漆膜質量的有力保證,科學合理的示教過程在很大程度上提高了漆膜厚度及色差的均勻性,示教工作不僅是理論的知識,更重要的是在實際調試過程中總結經驗領悟其中的變化規律,從調試過程中找到最合適的工藝。

[1]Paint and Coatings Industry.2012 Architectural and Automotive Paint Trends[EB/OL].(2011-12-01)[2012-05-03].http://www.pcimag.com/Articles/Web_Exclusives/BNP_GUID_9-5-2006_A_10000000000001131671.

[2]田云,王淼,張東民,等.淺析水性漆施工對涂裝線設備的要求[J].汽車工藝與材料,2009,(2):27-29.

[3]曹曉根,郭定邦.涂料顏色穩定性的工藝驗證[J].上海涂料,2012,(2):23-26.

[4]Mark Duchnak,Sales,Business development manager,et al.Advanced Coating Extends Life of Paint bell Cups at Ford Motor Company[J].Metal Finishing,2007,105(3):55-56.

[5]齊勇.靜電噴涂過程中的工件接地問題[J].表面技術,2001,30(4):47-48.

[6]曹曉根,粟玉山,王娜,等.噴涂距離對涂料利用率的影響分析[J].上海涂料,2011,49(9):40-42.