汽車燃油加熱器數據自動采集系統

張鐵壁 孫士尉 夏國明 馬曉輝 張學軍

(河北工程技術高等專科學校,河北 滄州 061001)

0 引言

汽車燃油加熱器數據采集系統用于測試加熱器出廠前的各類參數。使用該系統前,員工手動抄錄不同類型加熱器的各種數據并進行分析。由于現場儀表顯示的數據存在浮動,因此,很難準確記錄各項參數[1];此外,一些員工由于責任心不強,不能檢出不合格的產品,也給企業(yè)的聲譽帶來了一定的負面影響。基于這些問題,需要設計一個自動數據采集系統。該系統用于將數據采集到上位機,對數據進行存儲、分析并判定檢測產品是否合格;最后將員工的信息存入到上位機的數據庫,使產品編碼與檢測員工的信息做到一一對應,以備日后調用、處理和分析。

1 加熱器的結構和工作原理

1.1 加熱器的結構組成

汽車燃油加熱器由供油系統、進排氣系統、燃燒器、點火系統、供熱系統及控制系統等組成[2]。其中,供油系統由燃油箱(即車用油箱)、燃油濾清器、燃油管、低壓油泵(離心或蒸發(fā)式燃燒器)、高壓油泵、噴油嘴以及回油管(噴射式燃燒器)等構成。進排氣系統包括助燃空氣進氣濾網、進氣量調節(jié)閥、進氣消音器、助燃風扇、風扇電機、排氣管及排氣消聲器等。點火系統用于對噴射式燃燒器,一般配用點火電極和高壓線圈等。供熱系統包括水泵、循環(huán)水管、熱交換器等。控制系統包括控制器、點火傳感器、過熱傳感器、水溫傳感器、開關等。

1.2 加熱器的工作原理

加熱器工作原理具體如下。啟動時,控制器首先對加熱器進行自檢,循環(huán)水泵運轉0.5 min后,電機低速運行,同時驅動助燃風扇和高壓燃油泵工作;接著點火電極以一定的頻率連續(xù)跳火;隨后電磁閥打開,呈霧狀的高壓燃油以圓錐狀由噴嘴噴出,并與進入燃燒室中的助燃空氣混合燃燒;傳感器感知著火后,點火電極停止工作,此時燃燒器依靠燃燒室中部分高溫燃氣回流點燃混合氣,并持續(xù)燃燒,電機升至額定轉速運轉,加熱器進入正常工作狀態(tài);最后燃燒的高溫廢氣由燃燒室折返,經換熱器散熱后從排氣管排入大氣,熱交換器水腔中的載熱介質水將熱量源源不斷地輸送給相應汽車,從而實行供熱。

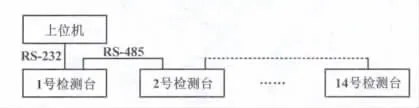

2 采集系統的整體功能

采集系統由上位機和檢測臺兩大部分組成,其結構如圖1所示。該系統一共有14個工位,即有14套檢測臺。1號檢測臺的RS-485通信口經過RS-232轉換后連接到上位機的COM1口;1~14號檢測臺之間通過RS-485通信口以菊花鏈的形式連接。

圖1 系統結構圖Fig.1 Stnucture diagram of system

系統首先通過上位機設定員工的編號和產品的編號,在現場觸摸屏輸入當班員工編號以及產品編號;與上位機比對無誤后,發(fā)出測試指令,員工在現場按下測試按鈕,系統就可以實現數據自動采集、數據結果分析。測試結束后,將測試數據及分析結果傳送到上位機進行存儲,并在現場顯示產品是否合格。現場配置了多個傳感器和測量儀表,用于測量加熱器的各項參數,包括電壓、電流、進水口溫度、出水口溫度、排氣溫度、排氣煙度、系統壓力、水流量、耗油量等。通過現場的觸摸屏,不僅可以對各項參數進行實時顯示,而且可以查詢不合格產品的記錄。設定參數必須由管理員進行設定。

3 檢測臺設計

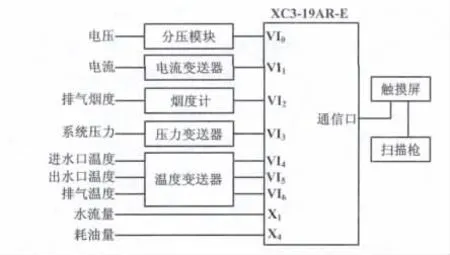

檢測臺的構成框圖如圖2所示。

圖2 檢測臺構成框圖Fig.2 Composition of the test bench

3.1 檢測臺硬件介紹

由于系統需要測量的模擬量較多,所以選擇了性價比較高的信捷PLC XC3-19AR-E。它集邏輯控制、模擬量輸入輸出于一體,具有9點開關量輸入、10點開關量輸出、8點模擬量輸入、2點模擬量輸出,并支持3路AB相輸入和4路高速計數。

BC-6800激光條碼掃描槍是北京標識技術有限公司生產的一款設計精巧時尚、性能優(yōu)良穩(wěn)定的激光條碼閱讀器,其外形符合人體工程學設計,內部機芯采用日本技術生產。它能快速準確閱讀所有一維條碼,其超強的解碼系統能非常有效地閱讀殘缺碼、模糊碼,特別適用于超市、倉儲物流、商業(yè)POS系統以及生產制造業(yè)。

觸摸屏選用昆侖電子科技有限公司生產的TPC1062K電阻式觸摸屏。該觸摸屏是10.2英寸(1英寸=25.4 mm)TFT液晶顯示、真彩LED背光、分辨率為800×480、顯示顏色為65 535色、背光壽命可達到50 000 h、內存64 MB SDRAM。

3.2 數據采集模塊

檢測臺中的數據采集模塊主要包含電壓、電流、溫度、排氣煙度、系統壓力、水流量、耗油量等數據采集部分。檢測器的工作電壓一般為24 VDC或12 VDC,系統采用分壓器將電壓調整到0~10 V的范圍后輸入到PLC的模擬量輸入端VI0。電流模塊采用霍爾式直流電流變送器,被測直流電流與輸出信號之間采用電氣隔離。該模塊將系統的直流電流轉換為0~5 V的直流輸出信號,發(fā)送到PLC的VI1端。

溫度檢測包括進水口、出水口和加熱器的排氣溫度檢測。進出水口溫度檢測采用的是熱電阻Pt100,工作溫度范圍為0~98℃;排氣溫度選擇的是K型熱電偶,工作溫度范圍為200~300℃。該部分選擇相應的溫度變送器將溫度信號轉換為1~5 V的電壓信號。循環(huán)水管壓力范圍為0~0.6 MPa,輸出信號為0~20 mA電流,經250 Ω電阻轉換為電壓信號送至PLC。對應的PLC模擬輸入端分別為VI3~VI6。

水流量檢測模塊將脈沖信號通過光耦進行電平轉換后送入PLC的高速脈沖輸入端X1。耗油量模塊輸出的也是脈沖,但是脈沖頻率較低,經電平轉換后直接送到PLC的輸入端X4。編制程序按照每20 ms采樣輸入的脈沖個數,并計算出每秒相應的脈沖頻率。

排氣煙度由排氣煙度計直接輸出電壓信號,并輸入到PLC的VI2端。經計算得到煙度的波許值計算公式為:

式中:x為煙度計輸出的電壓;y為煙度的波許值。

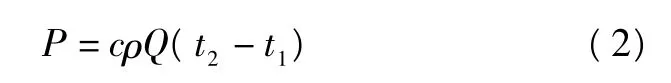

額定放熱量是加熱器的一個重要參數,是衡量被測加熱器額定放熱量是否合格的依據。該值與進出口溫度差、水流量、水的密度等參數有關,具體計算公式為:

式中:P為額定放熱量,kW;c為水的比熱,kJ/kg·K;Q為水流量,m3/s;ρ為水的密度,kg/m3;t1為進口水溫,℃或K;t2為出口水溫,℃或K。

4 軟件設計

系統軟件包括上位機軟件、觸摸屏軟件和PLC程序等3部分。

4.1 上位機軟件設計

上位機采用VC編寫,主要完成以下幾項工作。

①進行員工以及產品型號確認。工作時首先根據現場員工輸入的個人編號確認是否正確,若不正確,返回輸入錯誤的信息;如果正確,觸摸屏直接進入下一屏。按照觸摸屏的提示,用掃描槍掃描被檢測的加熱器的條形碼,條形碼信息通過PLC傳送到上位機進行型號驗證,如果正確,則進行相關參數測試;否則員工不能進行檢測,返回信息提示型號錯誤,需要重新掃描。

②根據加熱器編號自動生成額定放熱量、油耗相應的上下限,并發(fā)送給PLC。

③數據存儲功能。所有被檢測的加熱器信息,都以Excel的格式自動存儲在上位機中,包括各項參數的數據、數據是否合格、哪項參數不合格等信息,以備查詢。

4.2 觸摸屏軟件設計

觸摸屏主要完成以下3項功能:①用來輸入個人信息和產品編號,并查詢不合格產品的記錄;②進行加熱器各項檢測參數的上下限以及其他參數的設定,該參數設定設置了密碼,只有管理人員才可以進行相關設定;③企業(yè)員工可以隨時查看各項參數的實時顯示畫面。

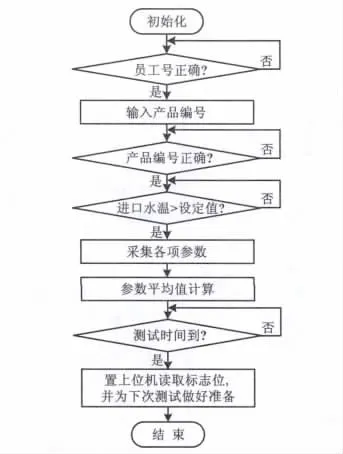

4.3 PLC 程序設計

PLC程序設計是整個系統的核心部分,主要完成數據采集、數據處理、放熱量計算以及波許值計算等。由于加熱器各項參數的檢測是在加熱器工作達到穩(wěn)定后進行的,采集的時間也不是全過程。因此,可以進行時間設定。一般地,當溫度大于50℃(該溫度可以通過觸摸屏進行設定)時就可以進行采集。采集時間一般設定為120 s,檢測溫度值和設定時間通過觸摸屏來完成。為保證各項參數的準確性,系統每隔10 s進行數據采集,并計算各項參數在設定時間內的平均值。當設定時間到達后,向上位機發(fā)出測試結束命令,上位機讀取各項參數,并為下一次測試做好準備。

程序的初始化包括建立與觸摸屏/上位機的通信連接、參數上下限設定、測試時間設定、標志位初始化等內容。當測試時間到達后,置上位機讀取標志位,并結束該次測試,等待輸入下一個產品的編號,從而為下一次測試做好準備。具體程序流程如圖3所示。

圖3 程序流程圖Fig.3 The flowchart of program

5 數據處理

由于系統模擬量較多,涉及電壓、電流、溫度、壓力、煙度、流量等多個模擬量的采集,所以對于所采集的數據進行線性化處理尤為重要。除進出水口溫度外,其余數據均輸入到PLC的模擬量輸入端,得到的數字量基本達到了系統要求的精度,后續(xù)只需對數據進行標定即可。由于額定放熱量的計算與進出口水溫差有直接的關系,而額定放熱量又是衡量加熱器是否合格的一個重要參數,因此進出水口溫度的準確性至關重要。實際過程中,溫度變送器的輸出已經近似為線性,但是仍不能滿足精度要求,所以需要用軟件進行測量誤差補償[3]。

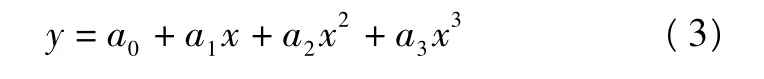

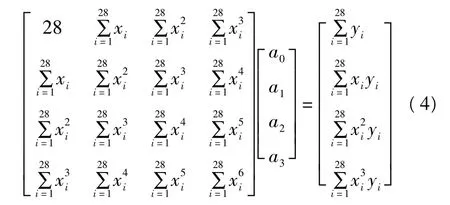

溫度的軟件補償方法有很多,常用的有插值法、查表法以及最小二乘法等[4-7]。本文采用最小二乘法對進出水口的溫度進行線性化補償處理。由于進出水口溫度采用的是同一種熱電阻,因此處理方法相同。為提高擬合多項式的精度,選用三次多項式作為目標函數,其表達式為:

式中:y為實際溫度值,℃;x為測量溫度值,℃;a0、a1、a2、a3為待定系數。

加熱器測試的水溫范圍為0~100℃,而額定放熱量的測試溫度一般都為50~70℃,所以在0~100℃內側重選取了一系列的溫度參考點,而在50~70℃范圍內每隔2℃選取一個點;其余每隔5℃選取一個點,一共選取了28個點作為yi。對這28個點進行實時測量,測量得到的28個數據作為多項式擬合的數據源xi。根據最小項擬合多項式的原理[7],可得:

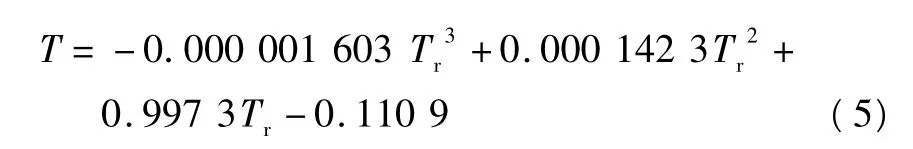

把數據源參數代入式(4),計算出 a0、a1、a2、a3的值,即得到擬合的多項式表達式為:

式中:T為擬合后的溫度值;Tr為經過變送器輸出以后的標定值。

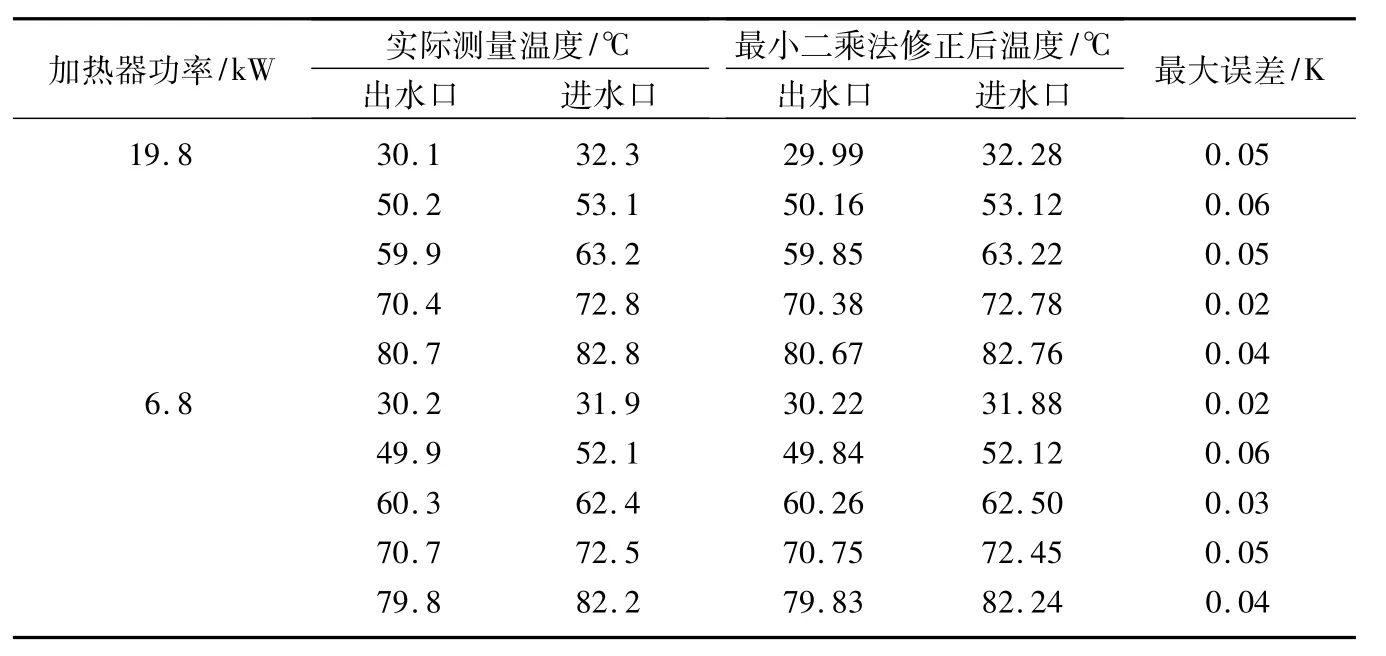

將式(5)編制成一個插值子程序,PLC把采樣的測量平均值Tr代入即可求得對應的溫度值T。在0~100℃范圍內,采用式(5)計算得到的溫度誤差很小,最大值誤差為0.110 9 K。當4號檢測臺的功率分別為19.8 kW、6.8 kW時,加熱器測試數據與利用最小二乘法修正后的比較結果如表1所示。由表1可以看出,修正后的溫度最大誤差遠小于系統要求的0.1 K。

表1 實際溫度值與修正值比較Tab.1 Comparison of the actual temperature and corrected value

6 結束語

系統通過RS-485總線將每臺加熱器的各種信息傳送到上位機進行存儲,實現了加熱器數據采集的無紙化,大大減少了員工的工作量;其自動測試功能,也減少了由于人為因素帶來的影響,測量得到的數據更加準確可靠;此外,系統實現了員工與產品的一一對應,增強了員工的責任心。運行一年來,員工普遍反映系統具有使用簡單、易于操作、顯示界面直觀、數據準確等特點。實踐表明,系統具有較高的社會與經濟效益。

[1]付偉,于培亮,馬思樂.基于S7-200 PLC的汽車加熱器數據采集系統[J].可編程控制器與工廠自動化(PLC&FA),2011(11):94-97.

[2]趙書明.客車采暖系統現狀及發(fā)展分析[J].城市車輛,2009(6):56-59.

[3]張?zhí)炝粒c梅,許夫明,等.基于分段線性插值法的高精度測溫研究[J].信息技術與信息化,2012(1):70 -72.

[4]張雷杰,章潔平.寬量程高精度鉑電阻溫度變送器設計[J].導彈與航天運載技術,2010(4):55 -57.

[5]張華強,李玉峰.基于最小二乘法的熱量表溫度采集模塊設計[J].儀表技術與傳感器2011(2):16-18.

[6]王福順,劉永福,孫小華,等.高精度土壤溫度原位測量系統[J].農業(yè)機械學報,2012,43(11):102 -106.

[7]呂同富,康兆敏.數值計算方法[M].北京:清華大學出版社,2008:220-222.