L C D光刻膠涂布質量淺析

譚代木

(南京華日液晶顯示技術有限公司,江蘇南京 210038)

L C D光刻膠涂布質量淺析

譚代木

(南京華日液晶顯示技術有限公司,江蘇南京 210038)

通過對液晶顯示器制造過程中的關鍵工序——光刻膠涂布工藝、原理進行分析,對光刻膠涂布設備參數進行調整等,為生產LCD提高合格率提供參考。

光刻膠;涂布;顯示器;液晶

平板顯示,作為信息產業的重要構成部分。平板顯示中液晶顯示的生產技術不斷提高,市場需求量急速增長,為了提高LCD產品質量,把好生產過程中的工藝關、光刻工藝中光刻膠涂布質量的好壞直接影響光刻質量從而影響LCD質量。本文重點闡述了光刻膠涂布對LCD的影響。

1 光刻工藝及原理

1.1 工藝

要在透明導電玻璃上制造出顯示字符圖案,就要用到一種在薄膜和半導體工業中常用到光刻工藝-具有科學性質的技術。在液晶顯示器生產過程中,光刻的目的就是按照產品設計要求,在導電玻璃上涂覆感光膠,并進行曝光,然后利用光刻膠的保護作用對ITO導電層進行選擇性的化學腐蝕,從而在ITO導電玻璃上得到與掩摸版完全對應的圖形。

光刻是液晶顯示器制造過程中的關鍵工藝之一,涂光刻膠是光刻工藝的關鍵,顯示屏上的圖形越來越復雜,精密度越來越高,光刻技術就顯得更為重要。

目前在生產中最普遍采用的光刻方法是接觸爆光法。光刻工藝流程:

ITO玻璃→前清洗→IR、UV烘干→涂光刻膠→前烘→曝光→顯影→豎膜→刻蝕→剝離去膜→水洗

1.2 光刻膠的配制

光刻膠的性能與光刻膠的配比有關,配比的原則是既要使光刻膠具有良好的抗蝕能力,又要有較高的分辨率。但往往是互相矛盾的。不能同時達到。因此必須根據不同的光刻對象和要求選取不同的對比。因為光刻膠中溶劑的多少決定光刻膠的稀稠,從而影響光刻膠的厚薄。故當刻蝕細小圖形時,為提高分辨率,必須采用較稀的光刻膠,使光刻膠膜薄一些,這樣的光的散射和衍射作用影響較弱。光刻出來的圖形清晰、邊緣整齊。但當被刻蝕的ITO層較厚時,由于腐蝕時間較長,為了滿足抗蝕能力的要求,需采用較濃的光刻膠。

光刻膠在暗室和黃燈下進行配制的光刻膠經過過濾(過濾方法有加壓法、吸引法、自然滴下法、離心沉淀等)除去膠中的雜質微粒,過濾好的光刻膠應裝在暗色的玻璃瓶中,并保存在陰涼和干燥的暗箱內。

1.3 光刻膠涂布原理

涂膠是光刻的首道工序。主要在ITO玻離表面上涂一層光刻膠。涂膠效果的好壞直接影響光刻質量,因此在操作時應將光刻膠按要求準備好并控制好光刻膠的涂層厚度及均勻性、涂層表面狀態等。

光刻膠一般是在低溫避光條件下儲存。因此在使用光刻膠前一定要把膠從低溫條件下取出,在使用場地放置至瓶內膠的濃度與環境程度相同時才能打開瓶蓋,膠在使用前要對其黏度進行測試。因膠的黏度高時,涂層厚抗蝕性雖然提高但分辨率下降;而膠的黏度低時,分辨率能提高但抗蝕性差。因此根據產品的工藝加工精度要求將光刻膠黏度控制在一定范圍內。通常膠的黏度的調整是使用稀釋方法,即將高黏度調成低黏度。方法是根據原濃度的大小加入一定量的稀釋劑充分攪拌,靜置一段時間測量其黏度值,使達到其要求的黏度。

涂膠前的ITO玻璃表面狀況好壞,對光膠與ITO層粘附質量影響極大,在生產中為保證ITO膜與光刻膠間有良好的接觸和粘附。清洗后的玻璃經紫外光照射對其表面進行活化處理然后再涂光刻膠。

1.4 涂光刻膠質量要求

(1)光刻膠與ITO粘附良好,不能有膠脫落現象,涂層厚度均勻一致不能有厚有薄,不然在顯影、刻蝕時會出現圖形缺陷;涂層表面狀態不能有條紋、針孔、突起等缺陷。

(2)涂膠環境。涂膠工序應在洗凈的條件下進行,環境溫度要求在22℃±3℃,濕度低于63%(48%±2%)并在不含紫外光成分的黃光條件下進行操作。

(3)涂膠方法與設備。涂膠方法有浸涂、甩涂、輥涂等。其中輥涂的涂復質量好于其他兩種,一般現行采用滾筒涂布機涂光刻膠。

2 涂光刻膠設備概況及原理

2.1 設備概況

根據涂光刻膠原理及要求,一般采用滾筒涂布機設備較多,現以日本DNS公司生產的型號RC-553-P為例,對其原理進行分析:設備由電源控制系統(PLC程序控制)、面板操作指示系統、傳動系統、藥液供給系統、調整系統等組成。

2.2 工作原理

(1)光刻膠液供給系統。在磁力計量泵的驅動下,從專用的光刻膠瓶將光刻膠通過管道系統→過濾器過濾后再由噴嘴將藥液滴在均膠輪與涂膠輪之間。噴嘴通過無桿汽缸來回移動將膠均勻滴在兩輪之間。涂膠輪由電機,經減速器帶動,均膠輪調到一定壓力由摩擦力原理將涂膠輪上的膠均勻(涂膠輪上不得存在膠線等缺陷),然后涂布。多余的光刻膠經涂膠輪兩邊的溝槽滴入回收盤的回收廢液瓶。供液量的大小主要是調整磁力泵的沖程和頻率:生產前跑勻時沖程、頻率調90%,正常生產時沖程、頻率調50%。按流量20 ml/min計算沖程、頻率調50%時,即滴液量為:20×50%×50%=5 ml/min。

(2)氣動控制系統。由動力供給的DRY AIR→球閥→壓力控制器→油水過濾器→減壓閥→壓力表→速度調節閥→磁藕合無桿氣缸→帶動噴咀來回移動

(3)傳動系統。基板傳動:涂膠輪上的光刻膠均布后,基板(ITO玻璃)由電機經減速器帶動支撐輪轉動、支撐輪上的錐齒輪→錐齒輪)帶動傳動軸。傳動軸上的斜齒輪→斜齒輪,帶動各傳動軸,使傳動軸轉動帶動基板前進。經過與支撐輪和涂膠輪,此時基板表面ITO膜上均勻涂上一層光刻膠,流入下道工序。基板傳動速度:電機由驅動控制器調節電流大小、而改變電機的轉速,來調節速度。一般傳動速度為5.2 m/min(根據工藝可調節)涂膠輪轉速通過共用一個調節速度控制旋鈕與支撐輪轉速相同。

2.3 各系統的調整和設定

涂膠輪、均膠輪、支撐輪之間的間隙、壓入量、光刻膠供給系統、過濾器、更換輪子的過程中,如果調整不好,將影響光刻膠涂布質量。

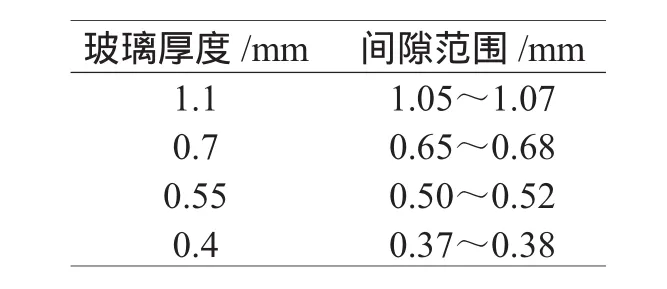

(1)涂膠輪的間隙設定。與處理基板的厚度相對應,調整涂膠輪和支撐輪之間的間隙。處理不同的基板其間隙不同,如果間隙過大涂膠輪的光刻復制不良、部分不能涂布。如果間隙過小,基板上的涂膜發生氣泡或線不均勻。通過旋轉板厚手柄,觀看指示器數量與處理厚度的值相對應,如表1所示。

表1 不同玻璃厚度間隙調整范圍

(2)均膠輪的壓入量。均膠輪的調整與表顯示數值相對應,壓入量1~1.1 mm。如1.1 mm的玻璃基板其壓入量為1.03 mm,如壓入量過小,涂膠輪表面發生線不均,過大時,光刻膠量變少,基板上的膜厚變薄。

(3)光刻膠供給。光刻膠的供給,在涂膠輪間隙及均膠輪的壓入量設定后,邊運轉邊進行。把新的光刻膠的瓶子放入孔里,準備排液回收瓶,用速度調整盤調到搬運速度為5.2 m/min.按操作屏的[藥液供給]鍵。設備工作開始滴液時,氣泵功率控制在:沖程量90%、頻率90 Hz;輪子走勻開始涂膠時,氣泵功率控制在沖程量60%、頻率60 Hz;輪子走勻生產過程中,氣泵功率控制在沖程量45%、頻率45 Hz。光刻膠的最小供給量約為4~5 ml/min,如果壓力指示器達0.28 MPa時,必須更換過濾器。

(4)除去輪表面的膠線不均。如果在運轉開始時發生膠線不均可用以下方法來清除 :運轉中觀察輪子的狀態,均膠輪押入量增加0.5~1.0 mm,在瞬時拉斷[搬送]鍵,用此方法反復進行幾次、通常可以清除膠線不均。如果這樣仍有不均,可以回到基本狀態,使均膠輪壓入量為1mm左右。

(5)ITO基板的清洗。在涂布前,基板要進行清洗,清洗不足時,有光刻膠涂不到的地方。清洗方法很多,例如堿清洗、水清洗、IR、UV爐烘干等。

(6)更換光刻過濾器。過濾器的內壓力達0.28 MPa以上時,就不能起到過濾器的作用,必須更換;在拆卸時,打開泄漏塞拴,除掉過濾器配管內的光刻膠,拆下各部件進行更換。

(7)各輪子調整。輪子的調整,在更換輪子時,各輪之間的間隙需進行重新調整。

3 光刻膠涂布工藝試驗分析

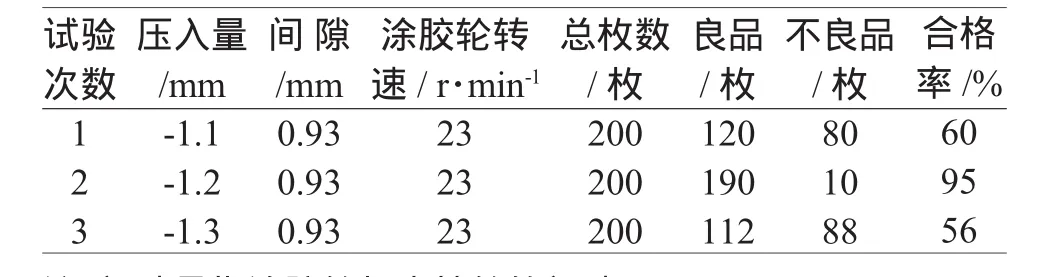

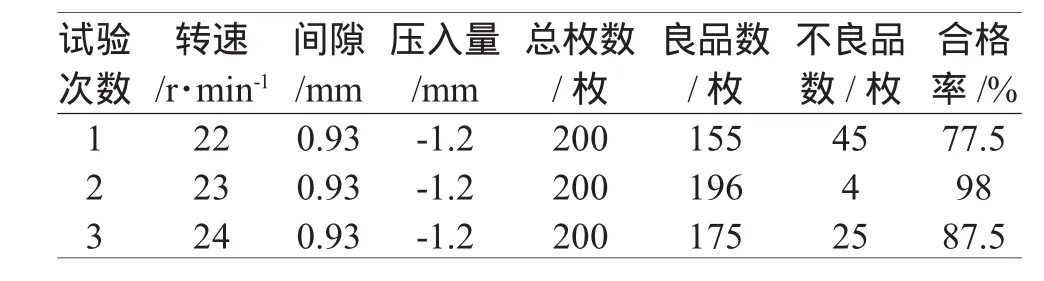

光刻膠涂膠設備:影響光刻膠涂布質量的因素很多,通過改變主要影響質量的參數進行對比,試驗用1.1 mm基板玻璃,其結果見表2~表4。

通過對光刻膠涂布工藝試驗分析,影響光刻膠涂布質量,通過改變主要影響質量的參數有:

(1)均膠輪壓入量取-1.2 mm為適;

表2 調整壓入量--對涂布質量的影響(均膠輪壓入涂膠輪的量用負值)

表3 調整涂布轉速--對涂布質量的影響(即涂膠輪轉動速度)

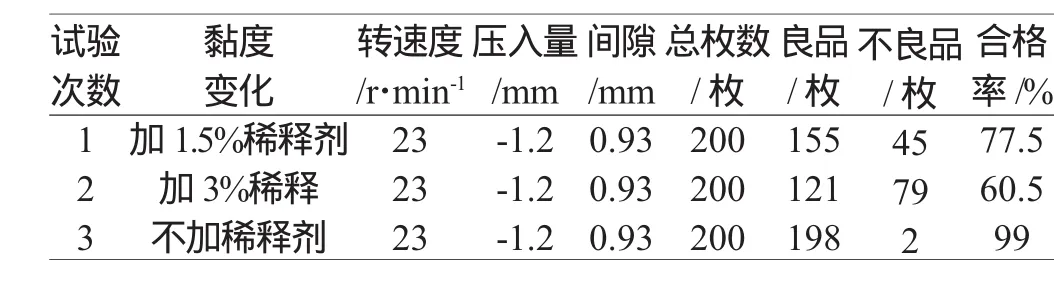

表4 調整光刻膠黏度--對涂布質量的影響(光刻膠采用FH2730膠,稀釋劑采用正膠稀釋劑RZR-3100)

(2)涂布輪轉速取23 r/min為適;

(3)采用FH2730膠不加稀釋劑為適。

4 結論

通過對光刻膠涂布工藝原理、設備原理及工藝試驗對比分析對光刻膠涂布質量的影響結論為:涂布工藝技術參數制定是提高LCD光刻膠涂布質量的關鍵。

:

[1]范志新.液晶器件工藝基礎[M].北京:北京郵電大學出版社,2000.

[2]李維諟,郭強.液晶顯示應用技術[M].北京:電子工業出版社,2000.

LCD Light-sensitive Lacquer Coating Quality Is Simple Analysis

TAN Daimu

(Nanjing Huari LCD technical Ltd,Nanjing 210038,China)

Abstract:Based on the key working procedure in the process of LCD manufacture-photoresist coating process,principle analysis,adjust photoresist coating equipment parameters etc,provide reference for production improve the qualified rate of LCD.

Keywords:Lithography glue;Coating;Display;Liquid crystal

TN305.7

A

1004-4507(2013)07-0044-04

2013-06-18

譚代木(1957-),男,工程師,南京華日液晶顯示技術有限公司,主要從事設備維修管理工作。