碳化塔吊裝方案設計

梁風琴,陳金蓮

(中鹽吉鹽化集團有限公司制堿事業部,內蒙古 吉蘭泰 750333)

碳化塔作為我廠的主體制堿設備,始終處于高負荷運行狀態。5座碳化塔塔圈均出現不同程度的腐蝕,底圈菌帽已腐蝕接近于脫落、其它菌帽分流齒出現斷齒現象,菌帽梅花狀孔已腐蝕成一個大洞、水箱花板管孔密封臺已腐蝕,不能固定密封圈。

2012年7月大修期間采用分段吊裝的方法將5#碳化塔拆除,并在原塔座上安裝新塔。作者針對此次吊裝的方案設計、計算進行探討。

1 吊裝方案的設計

室內碳化塔的安裝因廠房結構及空間位置的影響,對吊裝方案提出了苛刻的要求。為此需對起重施工位置和起重能力進行確定。

1.1 起重施工位置的確定

為了減少施工對生產的影響,將吊裝口選在7樓。

1.2 起重能力的確定

M=(水箱9 670kg+鐵管7 240kg)×110%=18 600kg,由于在短時間內要連續使用200個起重循環,而且又屬于超高環境,在電動機需要連續運轉的情況下,起重設備的級別相應要高一個級別,所以選用起重能力為20t的起重機。

2 吊裝架的設計

2.1 吊裝架設計已知條件

1)7樓頂的水泥梁與塔頂凈空高度950mm,這就是20t起重機小車含吊具的總高度。

2)外墻框架橫梁,即承載水泥梁截面為寬400×高800mm。

3)最大起重物,碳化塔鑄鐵管水箱22t。

4)影響因素:下段氣管線、中段氣管線及壓力儀表,氨鹽水管線及調節閥。

2.2 吊裝架的設計計算

最大起重物:Q1=220 000N。

直徑3米塔圈,膠圈墊結合面強度按膠圈膠板抗拉強度計算。塔圈之間密封膠圈的黏結力,按10 N/cm2計算:

最大起重能力:Q=Q1+Q2=257 680N。

初選起升速度:V=4.5m/s。

根據《起重機設計手冊》(大連起重機器廠編寫)Nj=mV/(6120η),6120是常量。

則提起靜功率Nj1=257 680/9.8×4.5/(6 120×0.85)=22.29kW。

起升靜功率Nj2=220 000/9.8×4.5/(6 120×0.85)=19kW。

鋼絲繩拉力S=220 000/2=110 000N;安全系數n≥5;雙層纏繞選鋼芯。所以鋼絲繩選用6X(37)7+7-φ32其破斷拉力Sp=560 000N。

2.3 桁架受力計算

最大承載力為270 000×(1+3/8)=371 250N。

①采用分力結構。將371250N受力分解于8樓外橫梁。使橫梁內鋼筋基本上純受剪切應力。

②8樓鋼絲繩分力Sf=220 000/2=110 000 N,水泥梁承壓Ff8=Sf×1.25=110 000×1.25=137 500N

③7樓承載Ff7=(110 000+50 000)×(1+3/8)=220 000N

④剪應力增加值σz= (Ff7/2)/(8×3.14×162)=17.1MPa(8根φ32鋼筋截面面積總和)

⑤在簡支梁設計中通常鋼材的許用應力σ=160~180MPa,所以增加許用應力約為17.1/(160~180)=10%,可以判定在設計許可范圍內。

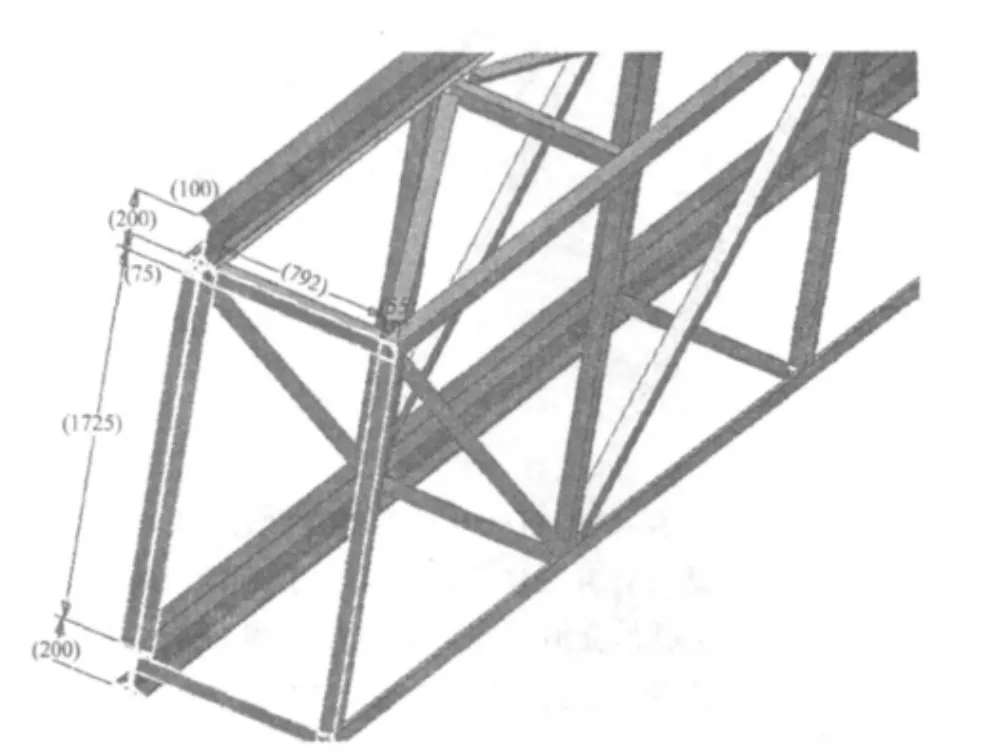

2.4 桁架計算

因為空間有限,在最大最優結構情況下核算桁架強度。

桁架設計截面如圖1所示。

其最大許用應力:

M=((257 680+50 000)/4)×4=307 680Nm

W=6 212 000mm3(桁架抗彎模量,計算機計算結果)

圖1 桁架設計截面

3 吊裝架的結構及組成

20t起重機選用組裝式支架,共分成6個部分。

第一部分為底座。底座采用若干個跨凳形式,通過膨脹螺栓與樓面連接。

第二部分是兩個主桁架。桁架采用鉸制孔螺栓連接。桁架外形12m×2.7m×0.6m。

第三部分是桁架聯結、支撐和拉繩,防止桁架變形的主要構件。

第四部分是小車部分,主要是起重20t載荷的起升機構和運行機構。為了滿足頻繁使用的要求,本次采用電力移動裝置。

第五部分是電控部分,本次需要設置上升限位和移動限位等保護系統,防止事故。

第六部分是吊具。由于施工時間要求短,起重空間的限制,需要制作水箱吊具、3.4m塔圈吊具、3 m塔圈吊具、菌帽吊具和水箱蓋吊具。

4 吊裝方案的實施

2012年7月采用此方案僅用了8天的時間完成5#碳化塔的更換工作。在空間小、時間緊、任務重等不利因素下,應用此方案可以節省時間、人力物力。