基于MSC.fatigue的某輕型客車車架疲勞壽命分析

惠延波,王宏曉,馮蘭芳,夏兆義,王 瞧,邢志偉

(河南工業大學先進制造研究所,河南鄭州450007)

0 引言

車架是連接整個車身和底盤的基體,對汽車的安全性起著非常重要的作用.在車輛行駛過程中,車架既要承受各總成的質量,還要承受來至底盤傳遞的各種力、力矩,服役工況十分復雜,對車架的疲勞分析就顯得非常重要.

筆者以某汽車公司正在研發的某款輕型客車的車架為研究對象,基于該公司產品設計部門提供的整車CAD模型和動力參數,針對該輕型客車雜合車在路試5 000 km左右時車架出現裂紋的現象,綜合利用 Hypermesh,Msc.adams/car,Msc.nastran,Msc.fatigue有限元分析軟件對其進行疲勞壽命分析,推測出車架出現裂紋的主要原因,并針對該問題提出合理的優化方案,達到廠家要求.

分析流程如下.

(1)搭建隨機路面模型,生成時域路面激勵.建立剛柔耦合模型并結合實車數據進行充分調試,在此基礎上建立虛擬樣機,仿真出后續分析的載荷時間歷程.

(2)對部件的幾何模型進行網格劃分,建立結構的有限元模型,生成含有單位載荷下的應力計算結果和用于動力學仿真分析的柔性體文件.

(3)綜合前面2個部分的分析結果,設置材料參數,選取疲勞分析方法,進行疲勞壽命分析,找出結構出現疲勞破壞的原因,并加以改進與對比驗證.

1 多體動力學仿真

1.1 多體動力學模型的建立

該輕型客車整備質量1 435 kg,滿載質量2 335 kg,總長 4 085 mm,總寬 1 715 mm,總高1 990 mm,軸距3 050 mm,懸掛系統采用麥弗遜-鋼板彈簧組合.輪胎選用195/70R15C.

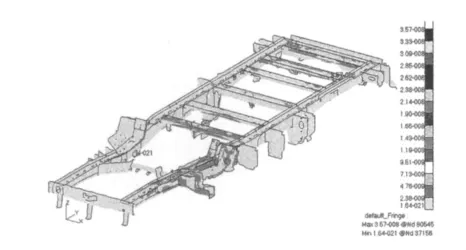

應用多體系統動力學理論,在MSC.Adams/Car中調用現有的麥弗遜式懸掛模板,調節硬點位置,建立前懸掛動力學模型[1];導入在 MSC.Nastran中計算的鋼板彈簧模態中性文件.mnf,輸入后減振器等硬點位置建立后懸掛模型;調用軟件自帶的車輪模板,修改相關參數,建立輪胎模型;設置連接車身與底盤的共15處的橡膠襯套特性,這15個連接部位分別是前懸掛減振器(左右對稱)、斜拉桿支架(左右對稱)、橫擺臂(左右對稱)、板簧前吊耳(左右對稱)、板簧后吊耳(左右對稱)、后減振器(左右對稱)、發動機懸置支架安裝點(三處);調整車身各質量點的質心位置以及轉動慣量,對整車進行配重,該款輕客的乘員人數為7~10人,對該車進行10人配重(駕駛室2名乘員艙8名).所建的該車多體動力學模型如圖1所示.

圖1 多體動力學模型Fig.1 Multi-body dynamic model

1.2 疲勞載荷譜的提取

大量的測量分析結果發現路面不平度具有隨機、平穩和各態歷經的特性,可以用平穩隨機過程理論來分析描述[2].

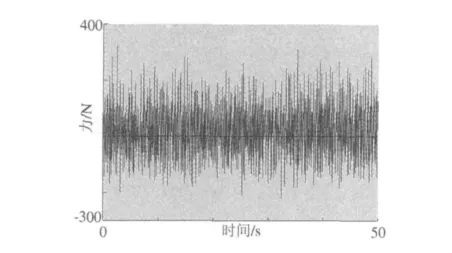

本次仿真實驗根據GB/T 7031—1986《車輛振動輸入-路面平度表示方法標準》,采用濾波白噪聲法在Matlab/Simulink仿真軟件中對B級路面進行編譜.在MSC.Adams/Car中采用等效容積法用上述所編路譜生成動力學仿真所需三維路面.針對雜合車路試車速40~100 km/h,本次仿真實驗設定車輛以16 m/s(57.6 km/h)的車速直線行駛,仿真時間50 s.仿真完成后,在上述車身與底盤的15個連接點處分別提取X,Y,Z 3個方向上的力-時間、力矩-時間載荷歷程,共計15×6=90條載荷歷程.圖2為減振器安裝點的1條載荷信息.

圖2 減振器安裝點處載荷歷程Fig.2 Vertical loads on damper mounting

2 有限元分析

2.1 有限元模型的建立

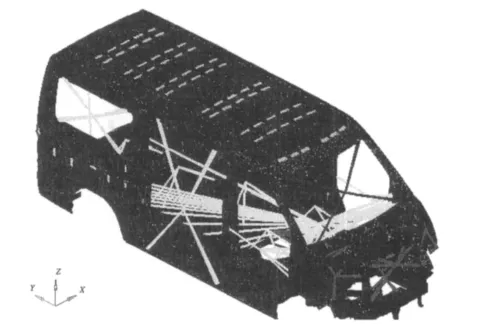

由于本次仿真試驗的輕型貨車車架為半承載式,后續疲勞分析所用到的應力應變場分布需要使用慣性釋放方法求取,該方法與慣性力密切相關,要求模型有比較準確的質量分布,所以本次仿真實驗建立了整車白車身的有限元模型以供后續使用.

在Hypermesh的Nastran模板下對白車身進行網格劃分,為保證仿真精度采用平均尺寸為10 mm的Quad4板橋單元對白車身(包含車架)進行單元離散,輔以少量的三角形單元以滿足高質量網格的過度需要,但三角形單元要控制在6%以內.該車的連接方式主要是螺栓連接和焊接.螺栓連接采用與螺栓直徑相同的Bar單元模擬,點焊采用Cweld單元模擬,CO2保護焊采用Rbe3單元模擬.分析所使用的強度模型按照該車型的滿載質量2 335 kg搭建.各總成以集中質量CONM2單元模擬,并用Rbe3單元與各安裝點連接.搭建好的該車有限元模型如圖3所示.

圖3 白車身有限元模型Fig.3 The FEM model of BIW

2.2 慣性釋放原理

在靜力學分析中不允許有限元模型有剛體位移,也就是必須在有限元模型上添加適當的約束,但在現實情況中汽車是按一定速度行駛在公路上的,是有剛性位移的.如果模型中有剛性位移,則有限元模型就是奇異的,要解決這個問題,需要用到慣性釋放方法[3].

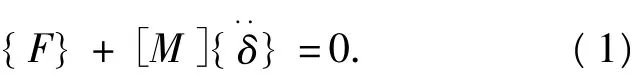

慣性釋放方法是在有剛體位移的物體上添加慣性力,用慣性力來抵抗主動力,以保證物體處于平衡中,用有限元方法建立的動靜力平衡方程為

2.3 應力應變分析

采用慣性釋放方法,在上述有限元模型基礎上,分別在車身與底盤的15處安裝點上沿X,Y,Z3個方向施加的單位靜態載荷(力和力矩),共15×6=90個工況,在MSC.Nastran中進行應力應變響應求解.采用Set卡片輸出車架總成的應力應變結果,得出不同方向下車架的應力分布情況,圖4為車架左側一安裝點處Z向應變云圖.

圖4 應變云圖Fig.4 The nephogram of strain

3 疲勞壽命分析

3.1 疲勞壽命分析方法的選擇

汽車在行駛時,車身各零部件處于穩定載荷作用中,盡管總體處于彈性范圍內,其應力集中部位已經進入塑性狀態,這時塑性應變成為影響其疲勞壽命的主要因素.因此采用以應變為控制參量的疲勞分析方法來分析更符合實際情況,也大大提高了分析可靠性.

局部應力應變法是最常用的疲勞壽命分析方法之一,多用于延性較好的鈑金材料,它直接考慮了材料塑性應變對疲勞壽命的影響[4-6].其總應變-壽命曲線在數學表達式上可用Basquin方程和Manson-coffin方程的疊加來描述:

式中:εt為應變幅值;E為彈性模量;為疲勞強度系數;ε'f為疲勞延性系數;b為疲勞強度指數;c為疲勞延性指數;Ni為各應變水平下的疲勞壽命.

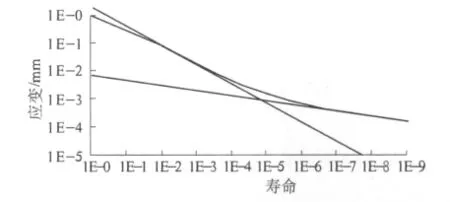

3.2 材料應變-壽命曲線的獲取

該車架總成由各種不同材料不同厚度的鈑金構成,本次設計主要選用由寶鋼生產的DC01,DC03,DC06等材料,這些材料都具有較好的塑性,其應變-壽命曲線由MSC.fatigue軟件根據相關參數自動生成,圖 5為 DC01的應變 -壽命曲線.

3.3 車架疲勞壽命計算

圖5 材料應變-壽命曲線Fig.5 Material strain-life curve

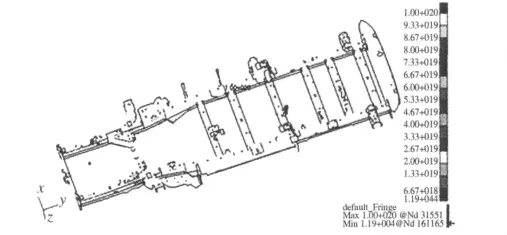

在專業的疲勞分析軟件MSC.fatigue中導入上述靜力學分析得到的車架單位載荷下的應變響應結果,導入動力學仿真分析生成的載荷歷程曲線,結合各材料的應力-應變曲線轉變成局部危險部位的局部應力和應變,然后根據危險部位的局部應力-應變歷程進行各種修正,同時根據Miner疲勞損傷累計理論[7],用各種材料的應變-壽命曲線估算出危險部位在存活率為90%的疲勞損傷和疲勞壽命.得到車架的疲勞壽命分布云圖,如圖6所示.車架中疲勞壽命較短的部位有后排座椅安裝點、后懸掛吊耳處、縱梁前段與輪轂包焊接處等,損傷部位與雜合車路試損傷裂紋出現部位比較相符.

圖6 車架壽命云圖Fig.6 Life Contour Plot of the frame

壽命最短的后排座椅安裝點的仿真循環次數為11 940次,行駛里程數為11 940×16×50÷1 000=9 552 km.該雜合車車架的疲勞裂紋是在路試5 000 km左右時發現的,該路試的公路為一般城市公路,由于本次仿真試驗的疲勞載荷歷程是在自編的B級路面上提取的,該B級路面路況要優于雜合車路試時的一般城市路面,仿真試驗中模擬的速度也不一樣,所以計算出來的疲勞壽命要好于實際路試結果,但疲勞損傷部位與路試結果基本一致,證明分析方案正確.本次算出的疲勞壽命結果可以作為后續分析優化的對比參考.

4 優化方案的提出和驗證

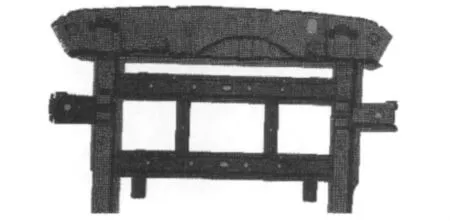

經綜合分析研究,推測該車架發生局部裂紋的主要原因是結構強度不足、局部細節設計不合理、焊接工藝處理不當等.在追求輕量化的同時,結構強度的安全系數設計得太低.基于上述分析,對后懸掛吊耳的改進方法是增加其材料厚度,由原來的3 mm增加至4 mm;后排座椅安裝點的優化方案是修改其拓撲結構,在其第七第八橫梁中間增加兩個板厚為1.2 mm的縱向支撐板,修改后的結構如圖7所示.對于縱梁前段與輪轂包焊接處,比較有效的做法是加寬縱梁寬度以減小受力,但這樣一來其它相關聯的零部件都需要重新開模成本太高,最后的處理方式是對其進行局部貼加強片,改進該處的焊接工藝,把四層焊改成三層.

圖7 改進后橫梁結構示意圖Fig.7 Structure diagram of the cross beam after improvements

針對上述修改后的車架模型重新進行疲勞壽命分析得到車架疲勞壽命循環次數為378 000次,行駛公里數為302 560 km,滿足廠家要求的在B級路面上行駛300 000 km的要求.

5 結論

(1)綜合利用動力學和有限元法結合疲勞分析理論可以比較準確地分析出疲勞裂紋發生部位,推測出產生疲勞裂紋的原因,節約設計成本.

(2)對實際開裂部位進行優化,優化后車架的疲勞循環壽命提高了31.6倍.

(3)建立了一套系統分析半承載式車架疲勞強度的分析方法,為其他汽車零部件的疲勞強度分析提供了參考.

(4)要想實現對車架更加準確的疲勞壽命預測,必須對路面行駛環境作出更加準確的模擬,這方面的工作有待進一步研究.

[1]陳軍.MSC.ADAMS技術與工程分析實例[M].北京:中國水利水電出版社,2008:56-208.

[2]LU Sun.Simulation of pavement roughness and IRI based on power spectral density[J].Mathematics and Computer in Simulation,2003,61(4):77-88.

[3]扶原放,金達鋒,喬蔚煒.慣性釋放原理在車架結構優化設計中的應用[J].機械設計與研究,2009,25(1):65-67.

[4]周傳月,鄭紅霞.MSC.Fatigue疲勞分析應用與實例[M].北京:科學出版社,2005:27-41.

[5]HEYES P J,林曉斌.基于有限元的疲勞設計分析系統 MSC/FATIGUE[J].中國機械工程,1998,9(11):12-15.

[6]姚衛星.結構疲勞壽命分析[M].北京:國防工業出版社,2003:117-140.

[7]王德俊.疲勞強度設計理論與方法[M].沈陽:東北工學院出版社,1992:94-147.