圖像處理技術在小孔檢測中的應用

周麗娟,黃 權

(中國兵器工業第五八研究所彈藥中心,四川 綿陽 621000)

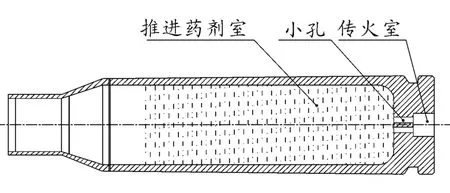

在某彈藥產品部件(圖1)的傳火室與推進藥劑室之間的小孔的完整性,是關系到該彈藥產品在射擊過程中是否存在啞火等致命故障的關鍵。因此該小孔檢測的正確性對該彈藥產品裝配質量有著至關重要的影響。但是,傳統的機械檢測受機加精度的影響,存在一定的固有誤差,無法準確檢測到該部件的小孔是半個孔或各種不完整孔的情況。此外,該彈藥產品裝配生產線的生產節拍高達1發/s,物流時間分配0.4 s,則實際用于檢測的工作時間僅有0.6 s。一般的光電傳感器無法滿足在如此短的時間內完成數據采集和A/D轉換,且光電傳感器光源發光和光敏元件接收光都存在不均勻性,會產生誤判和漏判等問題。

圖像處理技術在20世紀60年代以后發展迅速,目前在工程學、物理學、醫學甚至社會科學領域應用廣泛[1]。它將圖形圖像進行數字化后,轉化為計算機能夠處理的數字形式,這樣就易于同設計信息及加工控制信息集成,在現代自動化生產過程中,圖像處理技術被廣泛用于產品檢驗和質量控制等領域。

CCD(Charge Coupled Devices)即電荷耦合器件,是一種高性能微型圖像傳感器[2]。CCD具有靈敏度高、光譜響應寬、集成度高、維護方便、成本低廉等一系列優點,因此有著廣泛的應用,是現代最重要的圖像傳感器之一。

在該彈藥產品的裝配生產中采用高速CCD相機和圖像處理技術對小孔進行檢測可以滿足需求。

圖1 彈藥部件結構示意圖

1 小孔檢測系統實現

1.1 系統機械結構

為了保證圖像處理的質量和可靠性,首先在機械上對待測工件進行準確定位。主要采用V形槽和前后自動夾緊擋塊,確保待測工件在檢測過程中無轉動、串動和偏移等。其機械機構原理圖如圖2所示。

1.2 系統檢測原理

采用圖像處理方法檢測小孔的檢測原理是使用高分辨率的CCD鏡頭和高分辨率高精度光學鏡頭,并配以高速圖像采集卡以高抗干擾性工業級計算機為基礎平臺進行實時檢測。整個檢測系統由圖像處理系統、控制器和操作機組成,其結構組成如圖3所示。

圖2 小孔高速檢測專機機械機構示意圖

圖3 小孔檢測系統硬件結構示意圖

小孔檢測系統的工作原理是通過CCD鏡頭采集到待測工件底圓的單幀圖像,將圖像送至圖像采集卡中并在圖像采集卡中進行A/D轉換,將模擬信號轉換為計算機可以識別的數字信號,然后經過一系列的算法處理分析出檢測結構,并將結果通過串口通訊的方式傳送至主控制系統,由主控制系統作出判斷實現相應的動作。

1.3 CCD相機及取鏡選擇

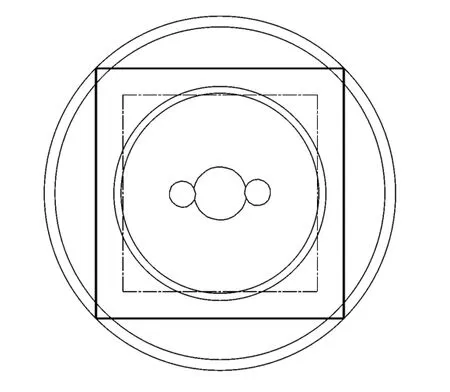

根據小孔檢測要求,檢測CCD鏡頭的取鏡范圍應在待測工件底圓范圍之內,即取鏡范圍尺寸小于待測工件底圓內接正方形尺寸,如圖4所示。

圖4 CCD鏡頭取鏡范圍示意圖

圖4中的正方形框尺寸為19 mm×19 mm,為取鏡范圍的最大值。由于機械定位精度可能使采集到的圖像中存在待測工件底圓以外的信息,使圖像中存在干擾點,為避免干擾對檢測結果產生的影響應將取鏡范圍在圖中正方形框的基礎上縮小尺寸。擬訂取鏡范圍為15 mm×15 mm即圖中虛線框范圍,為了提高檢測精度本系統采用1/2英寸160萬像素1280×1280的CCD鏡頭,則檢測精度為0.012 mm/pix,而實際調試過程中可知小孔的飛邊、毛刺尺寸都在0.5 mm以上,遠遠大于系統本身的檢測精度,所以采用1/2英寸160萬像素1280×1280的CCD鏡頭和15 mm×15 mm的取鏡范圍滿足檢測的精度要求。

1.4 光學鏡頭選取

在圖像處理系統當中,光學鏡頭是與CCD相機同樣重要的元器件,若光學鏡頭的選擇與CCD不配套則可能使成像效果惡化。

對于任何光學元件都不可避免的面臨兩個問題:色散和色差。色散與光學元件的形狀和制造誤差無關,而是與材料本身的物理性質有關,還與光線的波長有關。同一種光學材料,波長越短、折射率越高。一般用ne(材料對綠色的e光的折射率)表示材料的折射率,用阿貝數ve=(ne-1)/(nF-nc)表示材料的相對色散。阿貝數越高,色散越小。第二個字母(下標)表示夫朗和費對應譜線的波長。F是紅光,e是綠光,c是藍光。每一條夫朗和費譜線都有固定不變的波長,因而成了光學設計中的標準波長。

色差則是與光學元件的幾何尺寸相關而與材質無關。從幾何光學原理講,鏡頭等效于一個單片凸透鏡。凸透鏡的焦距,與鏡面兩邊曲率和玻璃的折射率有關。如果鏡片形狀固定,那只與制造鏡片材料的折射率有關。簡單地說,色差使鏡頭產生景深,即不同波長(顏色)的光波在光軸上或與光軸垂直的平面上沒有聚集在一點而是聚集在一個區域,該區域就是景深。景深使采集到的圖像出現彌散圓等現象,在遠景圖片中景深的影響可以忽略,但在近景圖像如本系統中的應用時景深的影響則是一個不可忽略的影響因素。

為了消除或降低色差對檢測生產的影響,本檢測系統中的鏡頭采用消色差鏡頭APO(APO是英文Apochromatic的縮寫,意為“復消色差的”),以達到與CCD之間的最佳搭配效果。

1.5 光源選擇

針對小孔檢測的實際應用情況,除選用消色差鏡頭外本系統在選用光源時選擇了純凈、均勻、穩定的單色光(選定為紅色光源)。根據本課題研究的需要,光源波長的波動范圍確定在10 nm以內,可保證光源的發光純凈。若光源的波長波動太大,在照明區域的某些部分會出現明暗不一致、顏色不一致的光斑,則采集的圖像在該區域的灰度就不能反映該區域真正的灰度值,從而導致錯判和誤判,具體情況如圖5所示。

圖5(b)為波長波動范圍小的光源的照明效果,圖5(c)中(1)為正常波長的白色光,(2)、(3)分別為波長過長的白色光和波長過短的白色光,其顏色和光通量都有所差異,得到的照明結果是圖5(d)中所示的明暗參差不齊的光帶。由圖5可以看出波長波動范圍小的光源的照明質量比較理想。

圖5 光源波長不一致的照明結果

發光均勻是指在整個光照區域內發光強度保持一致,若不考慮發光二極管的光波波長對發光強度的影響(即認為所有發光二極管的光波波長保持一致),則整個光照區域內發光強度的變化主要取決于光源的分布情況。光源內發光二極管(LED)呈矩形陣列均勻分布,分布尺寸誤差<0.01 mm,可保證光源的發光均勻。光源發光點是否均勻也是影響采集圖像質量的重要因素,若發光二極管的分布不夠均勻,則照明區域發光強度分布不一致,在整個照明區域里發光強度為變量,照明效果也會受到影響。具體情況可由圖6說明。

圖6(b)為發光強度穩定的光源的照明效果,圖6(c)中(1)為正常發光強度的白色光,(2)、(3)分別為發光強度過大的白色光和發光強度過小的白色光,其明暗程度有所差異,得到的照明結果是圖6(d)中明暗參差不齊的光帶。由圖6可以看出發光強度穩定的光源的照明質量比較理想。

1.6 圖像處理系統

圖像處理系統中圖像采集卡是連接信號采集部分與數據處理部分的中間環節,其A/D轉換的速度對檢測速度有至關重要的影響。本系統選用實時采集卡,采集速度為40幀/s,可連續采集動態圖像。

圖6 光源光通量不一致的照明結果

本系統的處理過程是通過圖像采集部件采集原始圖像,然后對原始圖像進行一系列的預處理,得到滿足識別和檢測要求的清晰圖像,再經過圖像識別,提取出圖像中檢測所需的圖像特征量,最后以圖像特征量為基礎數據經過數學計算得出檢測結果。

在圖像處理之前先要進行圖像采集,在圖像采集過程中必然出現圖像退化現象[3],而光源和現場照明情況的影響也會使圖像發生幾何畸變,所以在圖像處理中首先要設計一個圖像復原環節,將圖像復原為本來面貌。圖像復原處理后的圖像邊緣不夠突出,仍然不能滿足圖像識別的要求,所以在圖像恢復之后設計有圖像增強環節,使檢測所需的圖像特征量更加突出,更容易提取。所采集的圖像在經過復原去噪、校正幾何畸變、邊緣增強等處理后,對比度、幾何尺寸、邊緣清晰度等都能夠達到處理要求,為了能夠準確地找到圖像中的邊緣,在圖像處理過程中設計了圖像分割這一重要環節,提取出準確的檢測所需的圖像特征量。最后以圖像特征量為基礎數據進行數學計算,并得出最終的檢測結果。檢測系統流程圖如圖7所示。

在經過復原、增強處理后,系統得到一幅基本真實、清晰的圖像,然后開始對圖像進行分析。分析的過程如下:

逐行掃描圖像,逐一比較每一行相鄰像素之間的灰度差并記憶,直至找到差值最大的兩的像素記錄灰度值大(比較亮)的像素的灰度值為α1,灰度值小的(比較暗)的像素的灰度值為α2,并記錄該點坐標A1;

繼續掃描,當再次發現當前行中灰度值與α1接近的像素時,記錄該點坐標A2;

重復上兩個步驟,直至找到第二個小孔的兩個點C1、C2;

縱向掃描圖像,逐一比較每一列相鄰像素之間的灰度差并記憶,直至找到差值最大的兩的像素記錄灰度值大(比較亮)的像素的灰度值為α1,灰度值小的(比較暗)的像素的灰度值為α2,并記錄該點坐標B1;

繼續掃描,當再次發現當前列中灰度值與α1接近的像素時,記錄該點坐標B2;

重復上兩個步驟,直至找到第二個小孔的兩個點D1、D2;

在(A1,B1)至(A2,B2)矩形框內統計灰度值大于 α1的像素,若統計數字超過預先設定的門檻值β則該小孔合格,若低于門檻值 β則該小孔不合格;在(C1,D1)至(C2,D2)矩形框內重復上一步操作;若兩個小孔檢測均合格,則這發待測工件合格;若任一小孔不合格,則這發待測工件不合格。算法原理圖如圖8所示。

圖7 檢測過程流程

圖8 算法原理示意圖

由以上的算法分析可知,圖像中小孔的位置灰度值比較大(比較亮),其他位置灰度值比較小(比較暗),A1、C1可以認為是小孔在x方向直徑的一個端點,A2、C2則可以認為是小孔在x方向直徑的另外一個端點;同理,B1、B2、D1、D2是小孔在y方向直徑的端點。以 (A1,B1)、(A2,B2)和( C1,D1)、(C2,D2)為端點的矩形框基本上將兩個小孔包括在內,也就是說矩形框中的像素的灰度值應該比較接近α1,若小于α1的像素很多即大于α1的像素數小于預先設定的門檻值β說明小孔被堵住一部分或完全堵死,則該小孔檢測不合格。

2 結束語

通過對CCD相機、鏡頭、光源的合理選取,對圖像處理算法的優化,圖像處理系統能夠實現小孔在線檢測和判斷,極大的提高工作效率和保證產品質量。在實際調試過程中調節門檻值β為一個適當的值可以將誤判率降至最低,實際應用過程中為了保證不會出現將不合格的待測工件誤判為合格的待測工件,可將門檻值β略微調高。

[1]李云飛,姜曉峰.計算機圖像圖像技術與應用教程[M].北京:北京希望電子出版社,2002.

[2]宋愛群,黃元慶.CCD圖像傳感器的應用技術與發展趨勢[J].電子測量與儀器學報,2007(增刊):301-304.

[3]Castleman K R.數字圖像處理[M].朱志剛,譯.北京:電子工業出版社,2002.

[4]閆楓.視覺檢測系統中的光源照明方法[J].兵工自動化,2006(11):72-74.

[5]閆楓.計算機視覺中的信息融合技術[J].兵工自動化,2006(8):101-103.