獨立式不壓井作業裝置研制與應用

李 俊,張 建,張 寧,張東平

(河北華北石油榮盛機械制造有限公司,河北 任丘062552)*

自2002年首臺國產全液壓輔助式不壓井作業裝置投入現場使用后,經過10a的發展,國內各油田已經有各種型號的國產不壓井作業裝置超過100套,進口設備13套,在全國各大油田進行不壓井作業,年作業量超過4 000井次。但這些不壓井作業裝置基本上都是輔助式的結構,只有幾套進口的設備是獨立式的。為提高國產不壓井作業裝置的技術水平,結合用戶的需求,研制了國產BYJ60/21DQ型獨立式不壓井作業裝置,并在現場進行了使用,取得了良好的效果。

1 總體方案設計

目前,不壓井作業設備按運載方式分為車載式和橇裝式;按作業配套方式分為獨立式和輔助式;按1次提升管柱行程分為長沖程和短沖程。獨立式不壓井作業設備不需其他設備配合即可獨立進行作業,而輔助式不壓井作業設備需與修井機等設備配合才能完成作業。長沖程不壓井作業設備的沖程大于10m,1次可提升或下壓1根管柱,作業效率高;但設備結構復雜,整體高度高,下壓時管柱易彎曲變形,不適用于較高壓力的工況;短沖程不壓井作業設備的沖程一般為3~4m,需要3次才可起升或下壓1根管柱,但整體結構簡單,穩定安全[1-2]。

各油田在役的不壓井作業設備大多是輔助式不壓井作業裝置,需常規修井機配合完成作業,一方面因為配備修井機增加了作業成本和操作人員,另一方面對井場面積要求比較大。通過對各種方式不壓井作業設備的優劣對比,結合國內油田對修井作業設備性能的主要需求,確定設備的整體方案為獨立橇裝式短沖程全液壓不壓井作業裝置。其主要技術參數如下:

額定動密封壓力 21MPa

可承受最大靜密封壓力 35MPa

最大上提力 680kN

最大下壓力 420kN

液缸最大上提速度 0.67m/s

液缸最大下壓速度 0.43m/s

升降液缸行程 3.65m

適合管柱直徑 ≤114.3mm(4英寸)

小絞車最大提升載荷 2×7.5kN

系統最大通徑 0.186m

液壓系統最大工作壓力 21MPa

2 整機結構設計

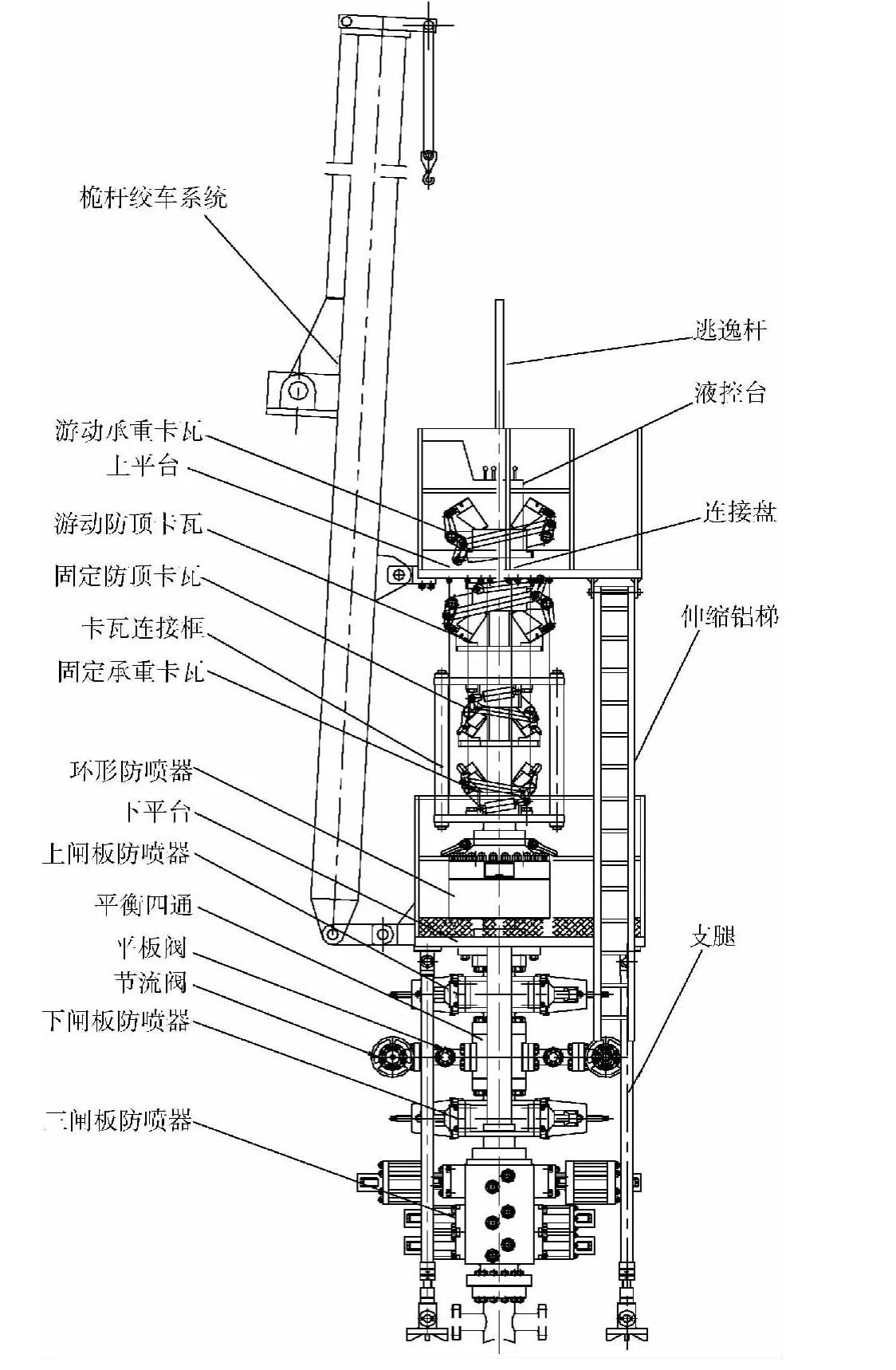

BYJ60/21DQ型獨立式不壓井作業裝置在結構上采用模塊化設計,分為動力模塊和井口作業模塊。動力模塊采用橇裝結構,包括動力撬、柴油發動機、離合分動箱、液壓站及遠程控制臺。動力撬為重型集裝箱結構,整體結構緊湊,便于運輸。井口作業模塊包括防噴器系統、舉升系統、平衡卸壓系統、司鉆控制臺、桅桿絞車系統、工作平臺及其附屬部件。井口作業模塊各部分除桅桿絞車系統外通過支撐裝置連接成一個整體,移運時不用拆開,便于安裝和運輸。其余各部分較輔助式不壓井作業裝置也進行了改進設計,采用伸縮鋁梯取代斜梯作為上、下平臺的梯子,采用鋁制逃逸桿,使整體結構簡單,占地面積小,安裝運輸方便。液壓油管鉗通過吊裝機構安裝在上平臺上,通過鋼絲繩懸掛液壓油管鉗,軟連接結構使油管鉗在操作時能夠旋轉與升降,方便施工作業。井口作業模塊結構如圖1所示。

圖1 井口作業模塊結構

3 關鍵技術

為保證不壓井作業的順利進行,在作業過程中必須實現對管柱內壓力、油套環空壓力以及管柱的有效控制;其次,桅桿絞車系統和液壓控制系統的設計也是該套不壓井作業裝置的關鍵技術。其中,管柱內壓力的控制大多采用內堵塞器進行堵塞。目前,管柱內堵塞技術已形成系列,比較成熟,作業時可以根據管柱實際結構情況采用適合的堵塞工藝和工具。

3.1 油套環空壓力控制

油套環空壓力控制主要依靠防噴器系統。該不壓井作業裝置防噴器系統由1臺三閘板防噴器、2臺單閘板防噴器和1臺環形防噴器組成。三閘板防噴器分別安裝剪切閘板、半封閘板和安全卡瓦,2臺單閘板防噴器安裝半封閘板。其中:閘板防噴器作為安全防噴器,一般不參與正常作業;環形防噴器用于壓力較低(≤7MPa)的情況,在帶壓起下管柱時密封管柱并通過接箍;2臺單閘板防噴器用于壓力較高時密封管柱、相互配合倒出接箍及井下工具。

由于管柱長時間在井內,表面銹蝕嚴重,在帶壓起下管柱過程中,加劇了對防噴器密封膠芯的損壞,而且油管接箍基本上為直臺階,在強行通過環形膠芯時會切膠芯,造成膠芯儲膠量減少,密封失效。由于工況惡劣,普通的膠芯壽命很低。為提高膠芯的使用壽命,針對該情況,結合對國外同類產品的分析,對多種配方進行研究和試驗,研制成功了不壓井作業用專環形膠芯,該膠芯具有良好的彈性、耐磨性和抗撕裂強度,使用壽命長,能夠滿足不壓井作業的需要。

針對不壓井作業工況,專門研發了不壓井作業用閘板防噴器:其特點是采用圓形整體閘板,殼體受力均勻,改善了殼體的受力狀況;液缸對稱布置在殼體兩側,液缸直徑小,動作靈敏性好,開關閘板迅速;采用液壓開啟和關閉側門的結構,更換閘板方便、快捷;采用圓形閘板,前密封厚度增加,儲膠量增加,采用高分子耐磨材料制作,使前密封在滿足密封的情況下具有較長的使用壽命。

3.2 管柱控制

井內管柱在不壓井作業過程中主要承受管柱自重力、井壓對管柱的上頂力、膠芯密封管柱時產生的摩擦力。對管柱的控制,要求在作業的任何時候井內管柱必須處于卡持狀態,不能掉入井內更不能從井內竄出[3]。對管柱的控制主要依靠舉升系統來實現:舉升系統包括卡瓦和升降液缸;卡瓦提供對管柱的卡緊力;升降液缸控制管柱的起下。

目前,國內的不壓井作業裝置大多采用閘板式卡瓦,依靠2個液缸推動卡瓦牙卡緊管柱,承受的載荷能力小,在壓力較高、上頂力較大時容易打滑。針對這種情況,經過對國外相關技術的研究,設計開發了錐形自緊式卡瓦。該卡瓦的卡瓦體錐面與殼體上的錐面相互配合,通過油缸驅動連桿機構,使兩卡瓦體沿斜面上升卡住油管,在井壓的作用下向上運動,帶動卡瓦體在殼體的錐面上上升,使卡瓦牙越抱越緊,井壓越大卡得越緊。該卡瓦體承載能力大,卡緊可靠,牙痕均勻,對管柱損傷小,有效地解決了管柱在壓力較高、上頂力較大時容易打滑的現象。系統配備了4件錐形自緊式卡瓦:2件作為防頂卡瓦防止管柱從井內竄出;另外2件作為承重卡瓦防止管柱掉入井內。在卡瓦的控制系統上設計了卡瓦互鎖裝置,固定卡瓦和游動卡瓦不能同時打開,保證在任何時候都有卡瓦卡緊管柱,避免誤操作引發事故。另外,安裝游動卡瓦的連接盤具有被動旋轉功能,可以在卡緊管柱的情況下被動旋轉,完成帶壓上卸扣、解卡等作業。

3.3 桅桿絞車系統設計

通常,輔助式不壓井作業裝置在作業時使用作業車的大鉤來起下管柱及排放管柱,而獨立式不壓井作業裝置由于沒有作業車的配合,專門設計生產了一套伸縮式桅桿絞車系統,用于起下管柱及排放管柱。該系統采用全液壓驅動方式,桅桿臂體可自由伸縮,采用兩鉸點固定的方式,其中底部鉸點具有調整桅桿傾斜角度的功能,用于因井口不正造成的大鉤與井口中心無法對中時的調整。桅桿絞車系統采用雙絞車結構,1臺用于扶正油管,另1臺用于吊單根和甩油管,大幅提高了作業效率。每臺小絞車的額定載荷為7.5kN,絞車具有調速裝置、制動裝置、過載保護裝置;吊臂系統具有機械鎖緊裝置,吊臂完全伸出后長度達到17m,可以滿足不壓井作業過程中上下管柱的需要,收回后長11m,可以滿足運輸要求。

3.4 液壓控制系統設計

BYJ60/21DQ型獨立式不壓井作業裝置采用液壓控制,由于在作業時全部依靠升降液缸來舉升井內管柱,升降液缸的工作性能將極大地影響整機的性能。為達到較快的起下速度,在動力方面選擇了功率比輔助式更大的工程型發動機,并選擇2臺高壓大排量的葉片泵作為液壓泵,并配備相當排量的調壓閥,專門為升降液缸提供高壓液壓油。另外配備3臺泵為防噴器、卡瓦、桅桿絞車系統等提供控制壓力。相比齒輪泵,葉片泵具有更高的容積效率、更大的排量,而且流量均勻、噪聲小、使用壽命長,能夠更好地滿足不壓井作業要求。在升降液缸的控制方面,開發了用于不壓井作業的升降液缸控制專用閥組,該閥組能夠滿足各種工況下不壓井作業的需要,增強了對升降液缸的控制,提高作業效率和安全性。

液控系統還配備了4套0.04m3的蓄能器,動力系統啟動后自動對蓄能器補充高壓液壓油,達到設定值后自動關閉。一旦動力系統出現故障停機,可以使用蓄能器的高壓液壓油操作防噴器、卡瓦密封和卡緊管柱,實現對壓力和管柱的控制,避免發生事故。為確保液控系統良好的運行,系統還設置了液壓油加熱和循環冷卻系統。

4 現場應用

BYJ60/21DQ型獨立式不壓井作業裝置于2010年研制成功,2010年底在大慶油田進行了現場應用。截至目前生產銷售了12臺,分別在大慶油田、華北油田、川慶鉆探、新疆油田等進行了現場使用,累計作業超過200井次,取得了良好的經濟效益和社會效益。該產品于2011年獲得了國家新型實用專利,專利號為:201120069557.2。圖2為現場作業情況。

圖2 現場作業情況

5 結論

1) 該不壓井作業裝置能夠獨立完成不壓井作業,設備投入少,現場運輸安裝方便、快速,卡瓦和液控系統安全可靠,防噴器密封性能良好,作業效率高,完全能夠滿足目前國內中低壓井的不壓井作業,特別適用于叢式井、沼澤地、莊稼地等井場面積小的井。

2) 針對作業過程中環形防噴器強行通過接箍時膠芯磨損嚴重的情況,應進一步改進環形防噴器和膠芯的結構,對膠芯材料和硫化工藝進行深入研究,提高膠芯的抗磨、抗撕裂性能,提高膠芯的使用壽命,縮小與國外同類產品的差距。

3) 開發旋轉系統、循環系統,使不壓井作業裝置本身能夠主動旋轉,滿足帶壓大修和完井作業,進一步延伸到欠平衡鉆井、小井眼鉆井,拓寬不壓井作業的應用范圍。

[1]成大先.機械設計手冊[K].北京:化學工業出版社,1993.

[2]常玉連,魏 靜,高 勝,等.獨立式不壓井作業裝備技術發展[J].石油礦場機械,2011,40(4):12-16.

[3]姚金劍,羅 敏,岳欠杯,等.不壓井作業管柱下壓力分析及應用[J].石油礦場機械,2011,40(3):77-81.