分解爐分級燃燒降氮脫硝技術的研究與應用

謝 勝

(廣州市越德企業管理咨詢有限公司,廣州 510460)

1 前言

氮氧化物的生成是燃燒反應的一部分:燃燒生成的氮氧化物主要是NO和NO2,統稱為NOx。大氣中的NOx溶于水后會生成為硝酸雨,酸雨會對環境帶來廣泛的危害,造成巨大的經濟損失,如:腐蝕建筑物和工業設備;破壞露天的文物古跡;損壞植物葉面,導致森林死亡;使湖泊中魚蝦死亡;破壞土壤成分,使農作物減產甚至死亡;飲用酸化物污染的地下水,會對人體健康產生直接危害等。

2010 年我國水泥產量為18.68億噸,水泥企業近5000家。水泥煅燒產生大量NOx,排放濃度為300~2200mg/Nm3,每噸熟料約產生1.5~1.8kg氮氧化物。2010年全國水泥排放氮氧化物約200萬噸,約占全國氮氧化物排放總量的10%, 僅次于電力行業和機動車尾氣排放, 位居第三。

我國現執行《水泥工業大氣污染物排放標準》(GB 4915-2004)規定NOx排放濃度不得超過800mg/m3。杭州地區規定不得超過150mg/m3。隨著社會經濟的發展,及全社會環保意識的提高,水泥行業的NOx排放標準將會日趨嚴格。

國內外的水泥窯NOx排放標準見表1、表2。

表1 國外水泥窯NOx排放標準 (單位:mg/Nm3)

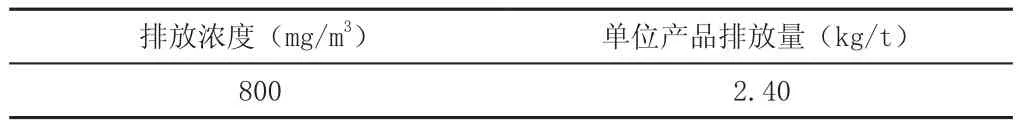

表2 我國水泥工業氮氧化物排放標準(GB 4915-2004)

2 NOx的生成機理

燃燒過程產生NOx中的90%以上是NO,另有少量的NO2,后者在低于900℃的低溫燃燒時產生,而在通常的燃燒溫度下,幾乎全部生成NO,所以NOx的生成機理主要是針對NO。對環境污染最為嚴重的是NO和NO2,通常用NOx來表示這兩種成分的總量。NOx可分為三種類型:燃料型NOx、熱力型NOx和快速溫度型NOx。

2.1 燃料型NOx(Fuel NOx)的生成機理

燃料氮氧化物是煤中氮轉化生成的氮氧化物,它分為揮發分氮氧化物及焦炭氮氧化物。由于燃料中的有機氮存在于某些復雜的化合物中,與空氣中氮相比,其結合鍵能量較小,因而這些有機化合物中的原子氮較容易分解出來,氮原子的生成量大大增加,通過熱解過程,通常可以釋放出N、CN、HCN、NH3等含有氮元素的中間基團,而這些中間基團進一步進行的反應存在兩種不同的趨勢。一種是與火焰燃燒過程中形成的含氧的中間基團(O、OH、O2等)發生氧化作用形成NOx,增加NOx的排放;另一種趨勢則是與已經形成的NO發生還原作用形成N2,導致NOx濃度降低。通常中間反應物的形成是很快的,最終燃料氮氧化物形成量就取決于兩個平行反應之間的競爭。與其他反應機理相比,燃料氮氧化物的形成強烈依賴于形成過程中不同反應物的濃度比例關系,而和溫度的關系并不顯著。作為簡化處理,通常認為影響燃料NOx中起主要的作用的中間產物是NH3和HCN。對于煤粉燃燒而言,煤粉中的含氮量對燃料氮氧化物的形成量具有最顯著的影響。在相同的燃燒條件下,NOx生成量是隨著燃料中的氮含量的增加而增加的。隨著空氣過剩系數α的降低,燃料NOx的生成量呈下降趨勢,在α<1的區域內,這一趨勢變得更加明顯。與熱力型氮氧化物的形成不同,燃料氮氧化物的形成與溫度的關系不明顯。

2.2 熱力型NOx(Thermal NOx)的生成機理

熱力型NOx的形成需要有游離的氧原子作為引發劑,熱力型 NOx的形成和燃燒溫度的關系很大,所以通常也把熱力型NOx稱為溫度型NOx。在溫度低于1500℃時,熱力型NOx的形成量較少;當溫度超過1800℃時,NOx的主要來源是熱力型NOx。熱力型NOx的形成和氧氣濃度或者說空氣過剩系數的關系也很大,最大的熱力型NOx形成量總是偏移出現在α>1的區域內。熱力型NOx通常是介穩反應,隨著煙氣在高溫區域的停留時間的延長或提高燃燒溫度加快反應速度都將不可避免地增加熱力型NOx的形成。

2.3 快速溫度型NOx(Prompt NOx)的生成機理

快速溫度型NOx是空氣中的氮分子在著火初始階段,與燃料燃燒的中間產物烴(CHi)等發生撞擊,生成中間產物HCN和CN等,再經氧化最后生成NOx。其轉化率取決于過程中空氣過剩條件和溫度水平。快速溫度型NOx的產生是由于氧原子濃度遠超過氧分子離解的平衡濃度的緣故。當氧原子的濃度比平衡時的濃度高出十倍,在火焰內部會發生迅速反應,形成NOx。由于快速氮氧化物僅占氮氧化物形成總量的3%~5%,因此在討論系統NOx減排作用時,通常可以忽略快速氮氧化物的影響。

3 水泥窯的NOx形成特點

水泥生產過程中,回轉窯和分解爐是兩個主要的燒成設備,新型干法水泥窯是NOx主要生成點。分解爐主要完成生料的分解過程,分解后的產物進入回轉窯,進行高溫煅燒,形成水泥熟料。在整個水泥生產過程中,60%~70%的煤粉進入分解爐,爐內的溫度一般在850℃~1000℃范圍內,在此溫度下,基本可以不考慮溫度型和快速型NOx的形成,主要是燃料型NOx。回轉窯內主要是煅燒時物料的熔融和重結晶過程,物料溫度必須超過1400℃,因此通常水泥窯主燃燒器形成的火焰溫度控制在1800℃~2200℃之間,這樣在回轉窯內溫度型NOx和燃料型NOx均有較大的形成比例,其中有少量快速型NOx生成。

4 應用實例

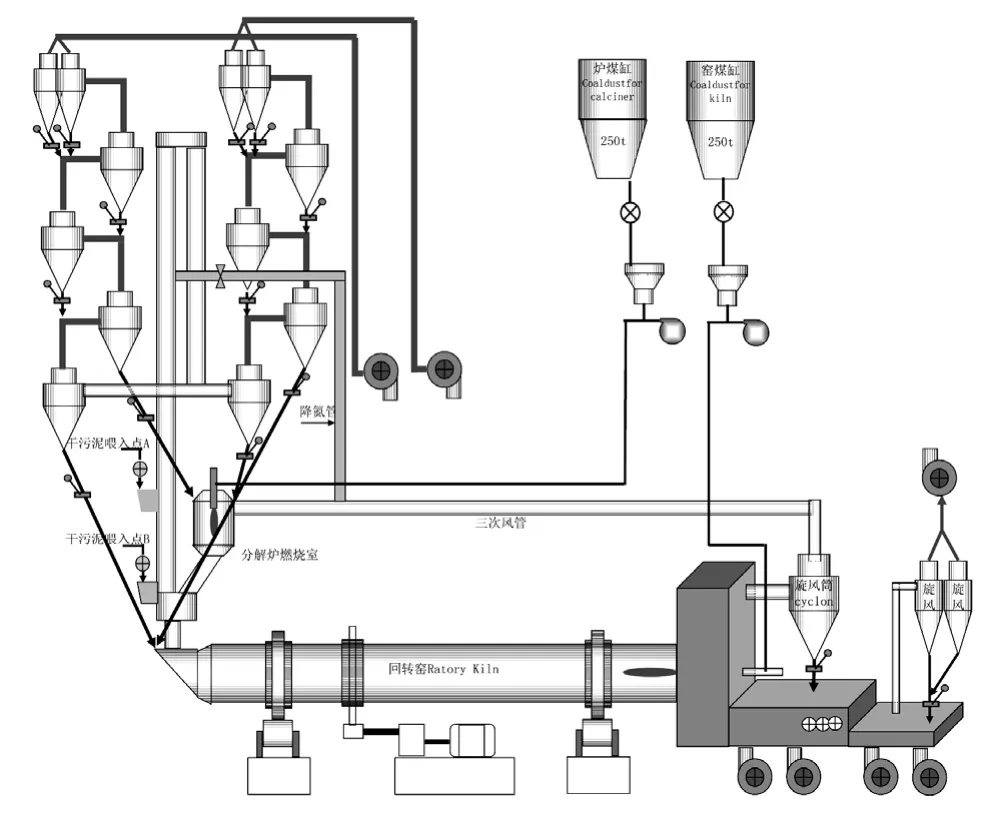

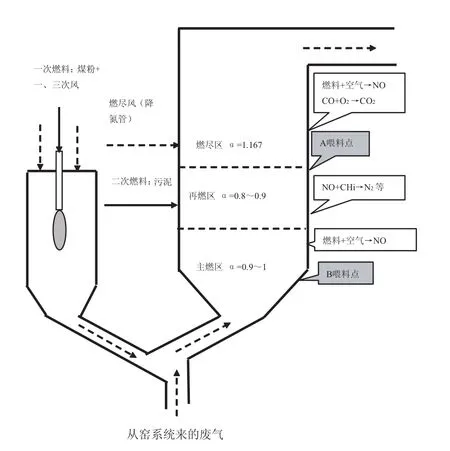

某廠的日產6000噸熟料新型干法生產線是我國目前規模最大的單條水泥生產線之一。該工廠窯系統采用德國洪堡新型干法窯工藝技術,窯¢5.2×70(m),PYROTOPcompact大容積分解爐(容積約3260m3),五級雙系列旋風預熱器預分解窯。2005年4月點火投產。2010年為了實現降氮脫硝的目標,在分解爐實行分級燃燒,取得了很好的效果。其生產流程見圖1。分解爐燃燒示意見圖2。

圖1 某廠生產流程示意圖

圖2 分解爐燃燒示意圖

4.1 空氣分級

(1)原來的三次風全部進入燃燒室,現將2%~5%的三次風,通過降氮管,從分解爐的中部引入。

(2)空氣分級的理論分析:將燃燒所需的空氣量分成兩股送入分解爐,第一股從燃燒室進去,燃燒室和主燃區內過量空氣系數在80%~90%,燃料先在缺氧的富燃料條件下燃燒,以降低燃燒速度和溫度,抑制氮氧化物的生成。同時,燃燒生成的一氧化碳與氮氧化物進行還原反應,燃料氮分解成中間產物(如CN、HCN和NHx等)相互作用或與氮氧化物還原分解,也抑制燃料氮氧化物的生成:

第二股從分解爐的再(二級)燃燒區中間進去,此時空氣量增多,一些中間產物被氧化生成氮氧化物:

CN+O2→CO+NO

但因溫度比燃燒室的燃燒溫度低,氮氧化物生成量不大,因而總的氮氧化物生成量是降低的。分解爐的空氣分級燃燒是基于過剩空氣系數對NOx的變化關系,利用煤粉的濃淡偏差使部分燃燒在空氣不足的條件下進行,即燃料過濃燃燒;因氧氣不足,燃燒溫度不高,所以NOx生成量都不高。

4.2 燃料分級

(1)原來分解爐的燃料(煤粉)全部進入燃燒室,現將燃料(干污泥)中一少部分(熱值比例為3%~10%)的干污泥,從分解爐中底部(再燃區或還原區)喂入。見圖1和圖2。

(2)燃料分級的理論分析:將90%~97%的燃料煤粉,送入燃燒室和主燃區,燃料在燃燒室和主燃區燃燒生成NOx,3%~10%的燃料(干污泥)送入再燃區,形成再燃燒,在再燃區內,通過碳氫化合物及碳氫化合物的中間產物(如HCN),與NO進行還原反應(逆反應),從而減少NO。再燃區過量空氣系數小于1.0(α<1.0),具有很強的還原性氣氛,在主燃區生成的NOx被還原;再燃區不僅能夠還原已經生成的NOx,而且還抑制了新的NOx生成;在再燃區的燃盡階段補入空氣,供給一定量的三次風(來自降氮管),保證從再燃區出來的未完全燃燒產物燃盡。整個分解爐燃燒區劃分為燃燒室 + 主燃區、再燃區和燃盡區。各區域出口過量空氣系數目標值為:主燃區出口0.9~1.0,再燃區出口0.8~0.9,燃盡區出口1.167。分解爐主燃區燃燒85%~95%的濃煤粉,再燃區噴入5%~15%的干污泥作為再燃燃料。

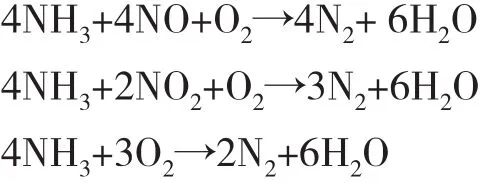

(3)干污泥中含有氨水或尿素等氨基物質(見表3),在一定的條件下與煙氣混合,在不使用催化劑的情況下將氮氧化物還原成為無毒的氮氣和水,氨水還原氮氧化物總的化學反應為:

表3 城市污泥主要化學成分

(4)氨與煙氣還原反應對溫度非常敏感,一般認為合適的溫度為800℃~1100℃,也就是所謂的“溫度窗口”。而本項目干污泥的噴入點,也正好在“溫度窗口”的范圍。

5 分解爐分級燃燒降氮的工業測試

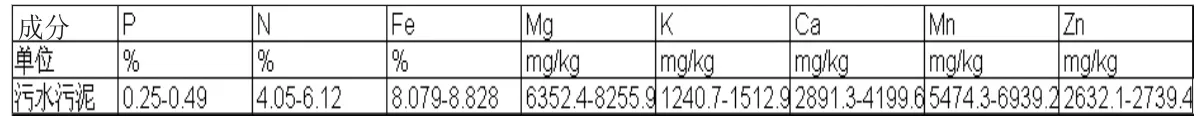

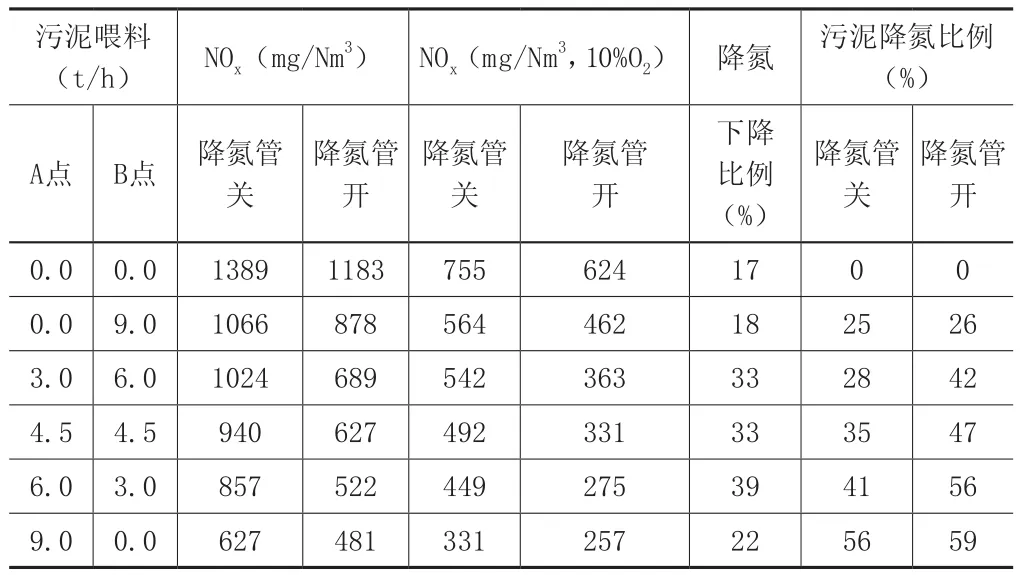

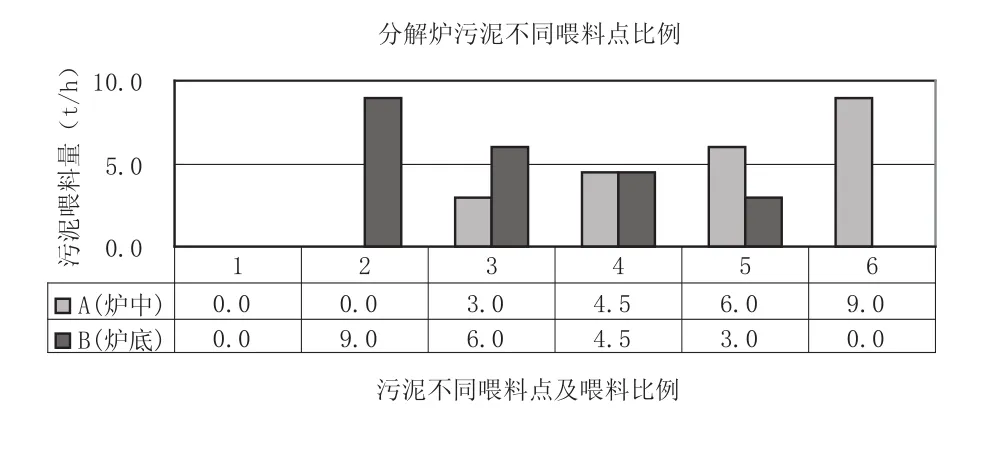

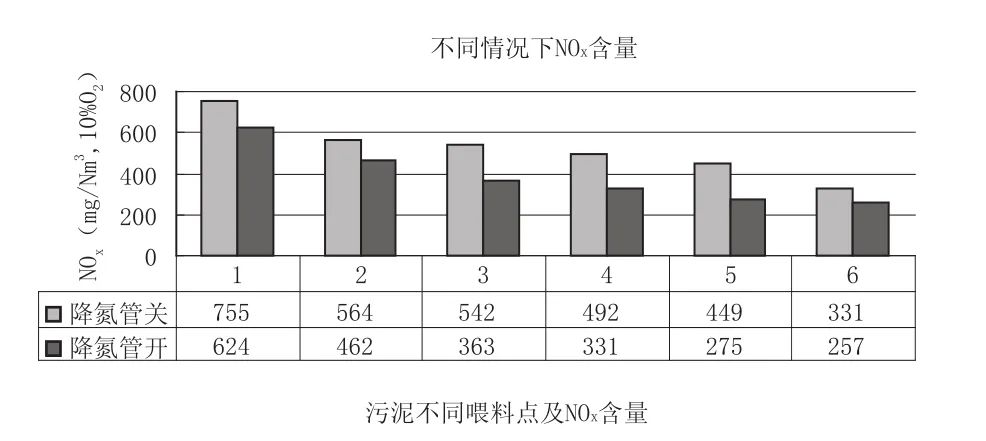

分解爐系統進行空氣分級燃燒和燃料分級燃燒的改造和試驗,在不同情況下分解爐焚燒污泥的效果見表4。根據分解爐不同喂料點(A、B)的不同喂料比例及降氮管開、關,設計出12種測試方案(見表4、圖3)。

表4 不同情況下分解爐焚燒污泥的效果

圖3 分解爐不同喂料點的測試方案示意圖

不同測試方案的NOx的含量見圖4;降氮管在不同情況下的降氮比例見圖5;不同測試情況下的降氮效果見圖6。

圖4 不同測試方案的NOx的含量

圖5 降氮管在不同情況下的降氮效果

圖6 不同測試情況下的降氮效果

從圖3可以看出,啟用降氮管的降氮效果比較明顯;A點喂入的污泥比B點喂入的污泥降氮效果明顯。在總喂入量保持不變的情況下,隨著A點喂入量的增加,效果越來越好。原因是A點處于再燃區,燃燒溫度相對較低,空氣過剩系數低,還原氣氛濃,這些因素導致NOx生成少;而B點處于分解爐頂部,屬于主燃區(燃燒室+分解爐底部),主燃區與再燃區不同,主燃區的燃燒溫度相對較高,空氣過剩系數高,沒有還原氣氛,因而促進了NOx生成。

從圖5可以看出,在不喂污泥的情況下,降氮管的降氮效率為17%,當A點喂入污泥6t/h、B點喂入污泥3t/h時,降氮管的降氮效率發揮最好,達到39%。

從圖6可以看出,單靠空氣分級或燃料分級,效果不是最佳,空氣分級和燃料分級結合,降氮效果會更好。

6 分解爐分級燃燒的技術特點及使用效果

6.1 大容積的分解爐

大容積分解爐設計的理念之一是保證燃料在分解爐內有足夠燃燒時間,讓燃料充分燃燒。由于容積大,三次風(空氣)和燃料可以分步引入,并根據要求調解爐內氣氛環境,避免分解爐內局部高溫,使爐內的熱力分布更均勻,極大地提高分解爐的負荷穩燃能力。根據不同燃料的著火特性,選擇合適的喂入點,在燃料允許的變化范圍內確保燃料及時著火穩燃,并呈良好燃燒狀態。

6.2 超低NOx燃燒排放特性

分級燃燒技術的最突出特點是超低NOx燃燒特性。在保證穩燃高效的前提下,通過采用高效濃淡分離技術、空氣分級、燃料分級技術等手段,不僅保證煤粉早著火,穩定燃燒,而且實現了分解爐超低NOx的燃燒排放。

6.3 利用干污泥作為二次燃料

采用空間空氣的分級燃燒技術不僅是降低NOx排放、提高煤粉燃盡率的重要手段,同時采用干污泥作為二次燃料,利用干污泥中含有的氨水或尿素等氨基物質,在不使用催化劑的情況下將氮氧化物還原成為無毒的氮氣和水,更有助于降低NOx排放量。

6.4 某廠分解爐分級燃燒的生產效果

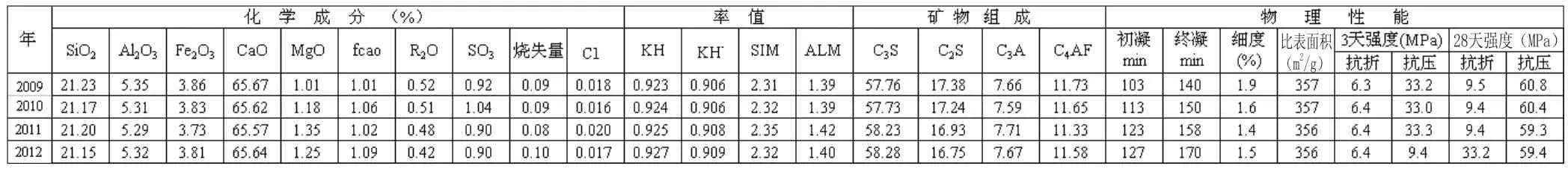

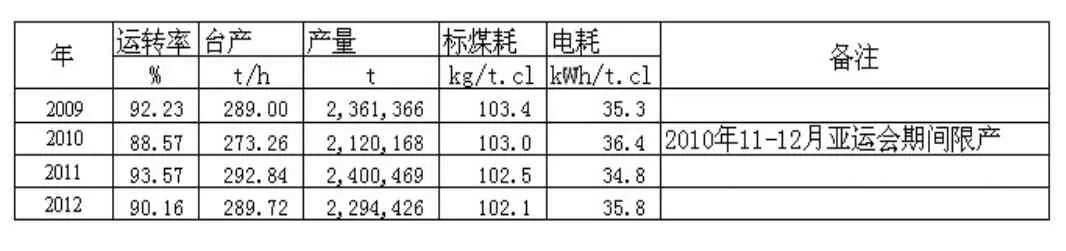

從2010年8月開始,某廠通過技術改造,在分解爐上實行分級燃燒,分別采用空氣分級和燃料分級,從操作上,通過三次風的適當分配調節,保證了出預熱器的CO含量,在改造前后,基本保持不變。換句話說,采用分級燃燒后,由于分級爐的容積大(約3260m3),可以保證燃料在分解爐中完全燃燒。雖然是采用干污泥做為分級的燃料,污泥中的有害成分較高,如S、Cl含量均相對偏高(見表5),污泥中重金屬的含量(見表6)也在國家標準范圍內,但由于污泥總摻量不高,折到生料中,影響就更小,對窯系統的結皮沒有不良的影響。熟料的產量、質量也沒有受到分級燃燒的影響(見表7、表8)。

表5 某廠污泥檢驗報告 (單位:%)

表6 某廠污泥重金屬含量檢驗報告

表7 某廠近幾年熟料質量情況(試驗前后)

表8 某廠近幾年熟料產量及能耗情況(試驗前后)

6.5 某廠分級燃燒降氮脫硝運行的經濟性和環保性

某廠低NOx燃燒技術無需額外運行成本,不僅實現了分解爐的超低NOx排放,同時實現了分解爐高效穩燃,擴大了分解爐對燃料的適應性等功能,在工業化應用中取得了優異效果。

利用水泥窯處置廢棄物:1)可大量消納廢棄物,大大減輕社會的環境負荷;2)解決了水泥行業的節能降耗問題,降低了對傳統不可再生資源的消耗量,減少了對環境的破壞;3)水泥窯處置廢棄物技術降低了廢棄物處置成本,有利于實現資源再利用,符合國家相關產業政策和經濟的可持續發展。

[1]劉勇,吳國忠.NOx的生成機理[J].油氣田地面工程,2007,26(4).

[2]朱彤,饒文濤,劉敏飛,張毅勐,張鶴聲.低NOx高溫空氣燃燒技術[J].熱能動力工程,2001,16(5).

[3]畢玉森.低氮氧化物燃燒技術的發展狀況[J].熱力發電,2000(2).

[4]謝少鎮,鄭曉彬,徐春秀.污水處理廠污泥成分的分析及探討其利用[J]. 廣州化工,2006(2).