電袋復合除塵器在燃煤鍋爐大型機組上的應用

修海明,朱召平,鄧曉東,肖德貴

(福建龍凈環保股份有限公司,福建 龍巖 364000)

1 前言

電袋復合除塵器是通過對電除塵、袋除塵技術深入分析后,開發的一種高效除塵設備。國內從九十年代中期開始研究,2004年,電袋復合除塵器首次在燃煤鍋爐行業取得成功應用[1]。應用以來,電袋復合除塵器以其高效、低阻、節能等優異性能,得到了快速發展,短短5年內就突破了在100MW、200MW、300MW、600MW機組上的應用。電袋復合除塵器的快速推廣和可靠使用,為開發1000MW特大型電袋復合除塵器奠定了基礎。

2 工藝條件

2.1 鍋爐參數

鍋爐型式為超超臨界參數、變壓直流爐;最大連續蒸發量3100t/h;燃燒器型式為直流式,四角切向燃燒;空氣預熱器型式為三分倉回轉式空氣預熱器。

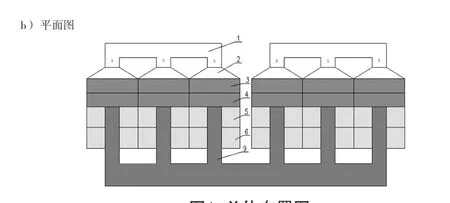

2.2 煤質、灰分、煙氣分析

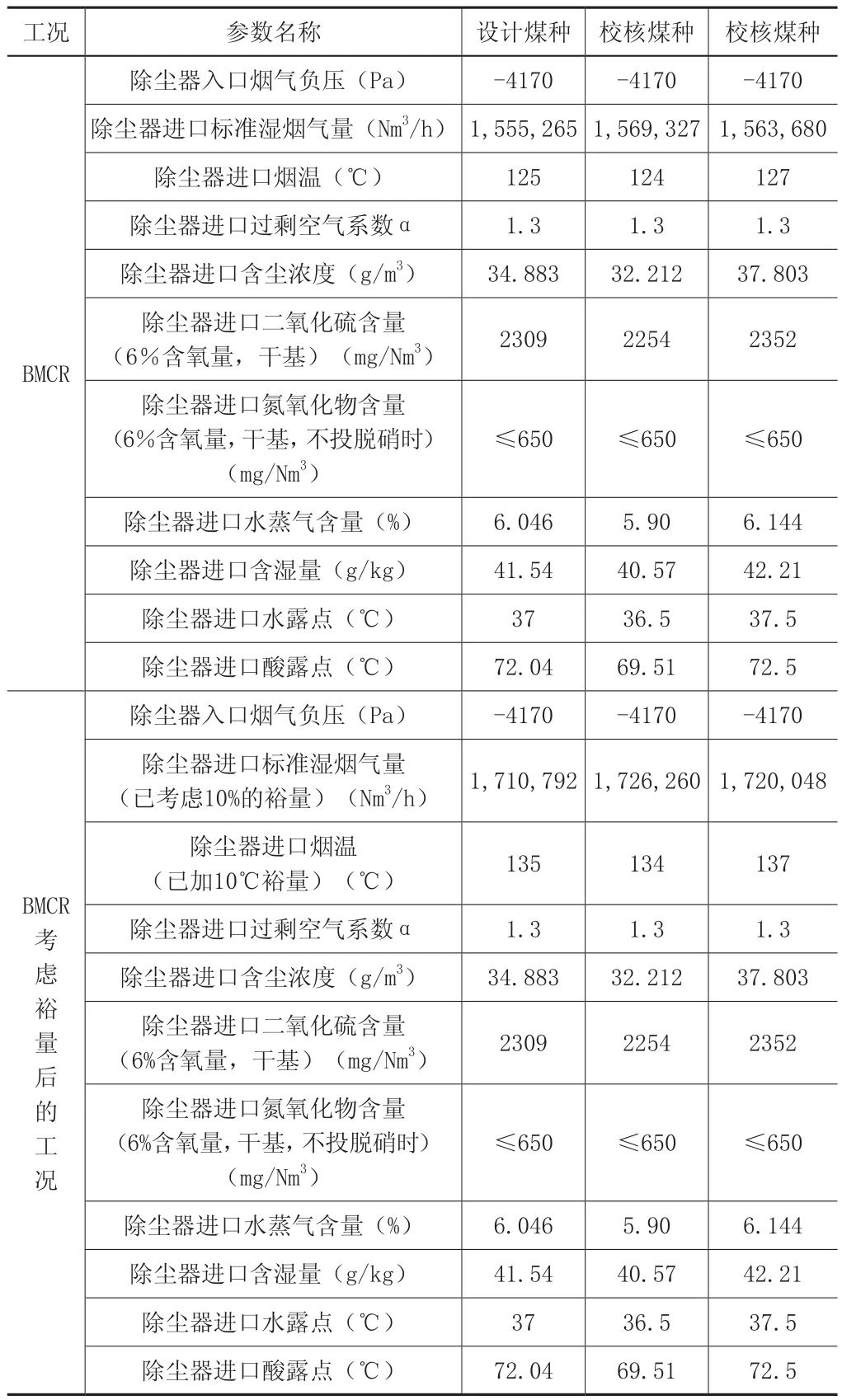

煤質參數見表1,灰分參數見表2,煙氣參數見表3。

2.3 性能要求

除塵器出口粉塵濃度≤30mg/Nm3;設備阻力<1100Pa;本體漏風率<1.5%;年可用小時數>8000h。

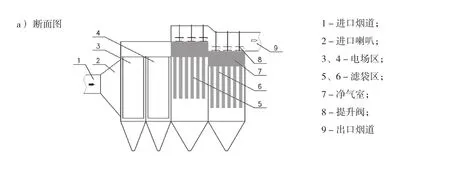

3 設計選型

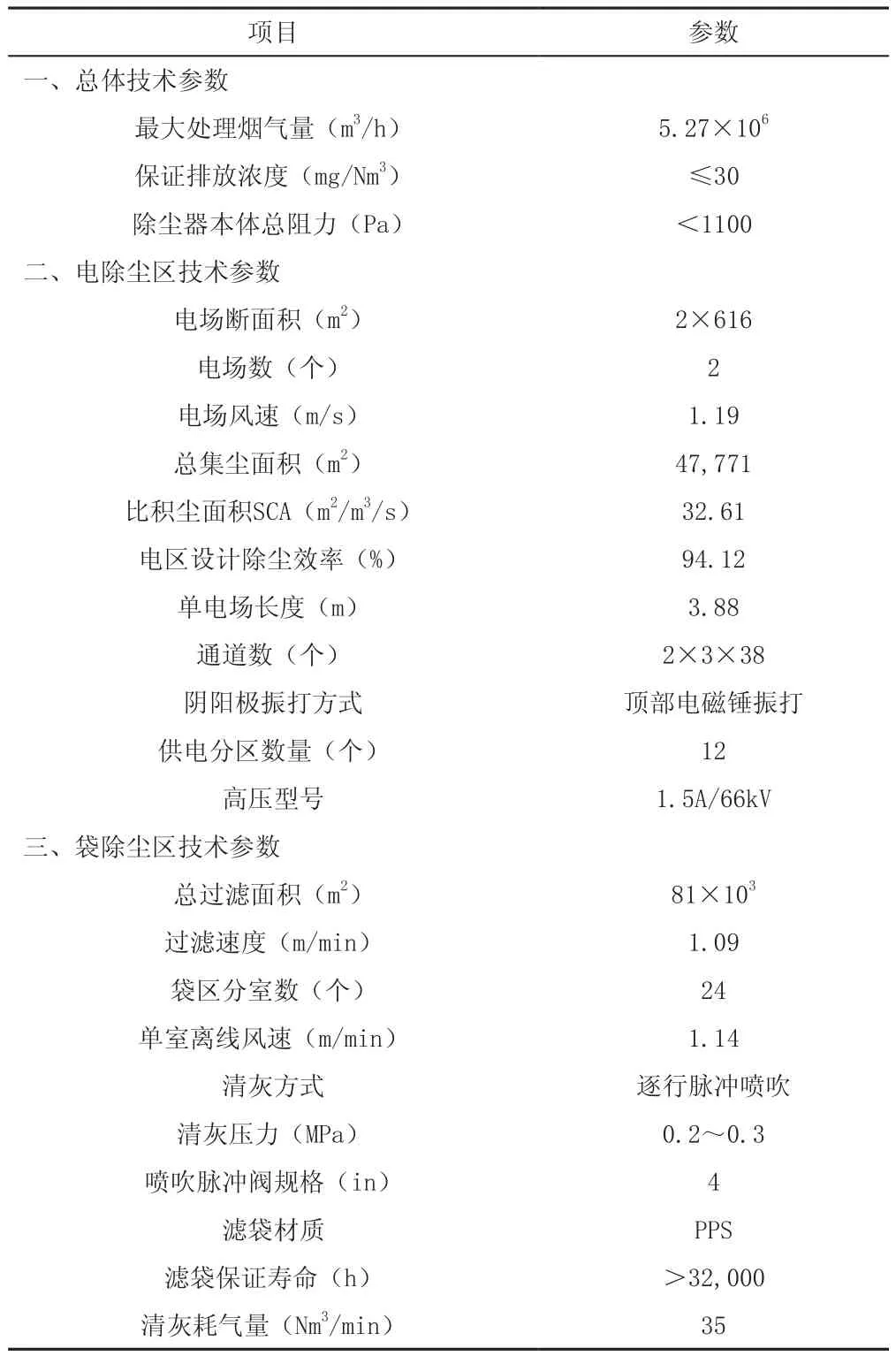

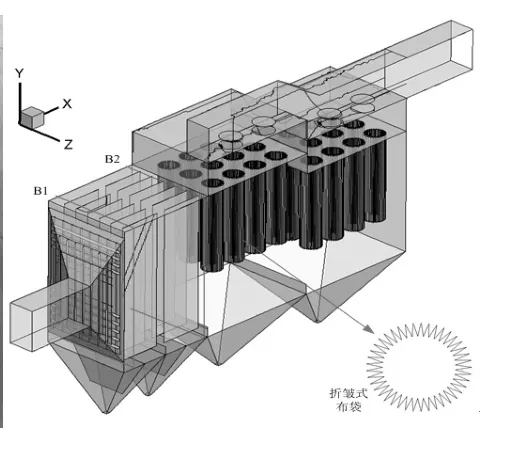

根據該工程低排放、低阻力、高可靠性的要求,選用電袋復合除塵方案。每臺爐配兩臺電袋復合除塵器,每臺除塵器設3個進口煙道和出口煙道。電場區沿煙氣方向設2個電場,垂直煙氣方向分6個室;濾袋區共設置24個凈氣分室,其中沿煙氣方向布置2個分室,垂直煙氣方向設12個分室。總體布置如圖1所示。

圖1 總體布置圖

表1 煤質參數

表2 灰分參數

表3 煙氣參數

3.1 工藝流程

鍋爐煙氣從空氣預熱器出來后,分3路進入單臺除塵器,除塵器內部3個通道用隔墻分隔開,是完全獨立的。煙氣首先經過進口喇叭(內含氣流分布板),在氣流分布板的作用下,均勻進入電場區;煙氣中的大部分粉塵在電場區被捕集,少量荷電粉塵隨煙氣進入濾袋區,并被濾袋攔截在外表面上;被電極和濾袋捕集的粉塵通過清灰落入灰斗中,干凈煙氣則穿過濾袋進入凈氣室,通過提升閥,匯入到出口煙道中。

除塵器每個通道進口設風門,出口設提升閥,可以實現單個通道的隔離檢修。另外,電場區上部設置旁路煙道,鍋爐點爐燒油或煙溫超限時,可以打開旁路閥,關閉提升閥,從而有效保護濾袋。

3.2 技術參數(見表4)

表4 技術參數

3.3 關鍵技術和技術難點

1000MW機組的處理煙氣量大,進入除塵器的煙氣通道較多,除塵器內部電區、袋區混合布置,結構復雜。大型電袋復合除塵器的氣流分布包括兩部分內容,即除塵器各通道的流量分配均勻和除塵器內部的氣流合理。該項目煙氣從空氣預熱器出來后分3個通道進入除塵器(見圖2),為了保證除塵器各通道的處理負荷基本均勻,必須通過調節措施使各通道的流量分配基本一致。電袋復合除塵器內部既有電場區又有濾袋區,濾袋區分為24個分室,因此除塵器內部的氣流既要保證電場區的氣流分布均勻,又要保證濾袋區的氣流組織合理。因此,實現大型電袋復合除塵器的氣流合理分布是一個技術難點。

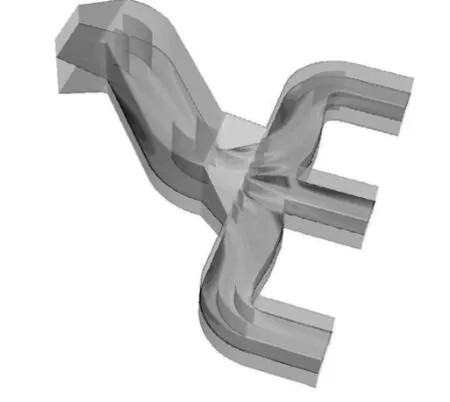

圖2 工藝流程圖

大型電袋復合除塵器的濾袋數量多,脈沖閥數量多,脈沖閥和清灰氣包的布置占用了濾袋區大量的空間,造成濾袋區空間利用率低,占地面積大。必須通過改進清灰技術、提高單個脈沖閥的噴吹能力、減少脈沖閥數量,才能精簡濾袋區結構,降低設備成本,提高競爭力。因此,設備大型化后如何提高袋區的清灰系統也是一個技術難點。

3.4 解決措施

(1)開發大口徑脈沖閥結合長濾袋噴吹清灰技術

根據調研,目前國內外廣泛應用的行噴吹脈沖閥規格最大為3英寸。通過在全尺寸噴吹試驗臺上對噴吹清灰機理進行研究后揭示了“氣泡”清灰機理,而且發現,脈沖閥的清灰性能受濾袋長度影響較小,卻對濾袋數量變化敏感。因此得出結論,對于行噴吹脈沖閥,其清灰能力不能按噴吹面積,而應該用單個閥噴吹特定濾袋的數量來表征。對于該項目使用的針刺氈濾袋,試驗表明3英寸脈沖閥最多能噴吹8.25米長濾袋17~18條。若采用3英寸脈沖閥,需要1000多個閥,而且會造成袋區非對稱布置,氣流難以合理分布,顯然無法適應大型電袋復合除塵器的要求。因此,開發更大口徑的脈沖閥清灰技術是唯一的出路。企業通過與脈沖閥生產公司合作,現已成功開發出4英寸脈沖閥噴吹系統,實現單個閥噴吹25~30條濾袋。對于1000MW機組,采用4英寸脈沖閥與常規3英寸脈沖閥相比,脈沖閥數量減少30%以上,袋區占地面積減少7.5%以上,而且袋區結構完成對稱,氣流順暢。

(2)采用物理模型試驗 + CFD(計算流體力學)數值模擬技術,獲得合理的氣流分布和氣流組織

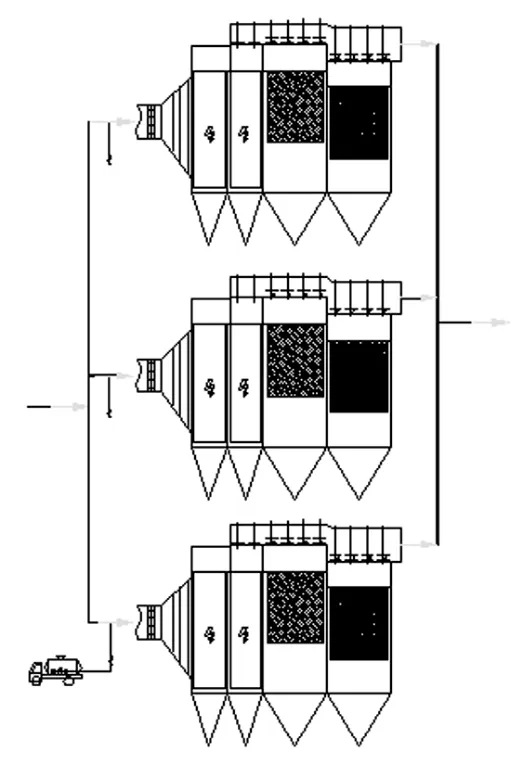

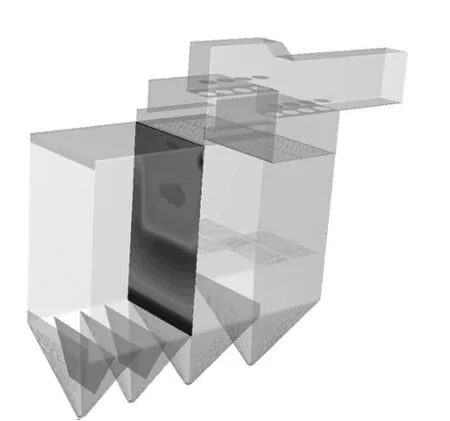

項目工程方在實驗室建了一個1 ∶ 14縮小的物理模型(見圖3),模型包括除塵器本體、進出口煙道、風機系統。模型建成后,開展氣流分布的各項試驗。同時,與高校合作同步開展模型的CFD數值模擬計算(見圖4),并把計算結果與模型試驗結果進行比對,對邊界條件和參數(孔板、濾袋等)進行修正和完善。完成上述鋪墊后,開展了本項目1 ∶ 1全尺寸電袋復合除塵器CFD數值模擬計算(見圖5、圖6)。

圖3 1 : 14物理模型

圖4 CFD建模

圖5 進口煙道的速度云圖

圖6 袋區入口的速度云圖

通過以上主要措施,獲得了合理的氣流分布和氣流組織,具體如下:

1) 在進口煙道設置導流板,實現進入除塵器各通道的流量偏差小于5%。

2) 通過調節進口喇叭氣流分布板結構(導流板和開孔率),實現進入除塵器電場區的氣流速度相對均方根差值小于0.25。

3) 袋區的氣流組織合理。采用“三維”進風方式(見圖5),氣流通過濾袋正面、側面和下部進入濾袋區,通過調節這三部分進風量分配,使袋區風速分布均勻,消除局部沖刷。同時,上升速度控制在合理范圍,減少袋區清灰時的二次吸附。

4) 通過設置阻流板、改變提升閥孔徑和提升高度,使袋區的氣流分布均勻,各袋室的流量偏差小于5%,每個袋室內的各濾袋處理氣量基本一致,流量相對均方根差值小于0.2。

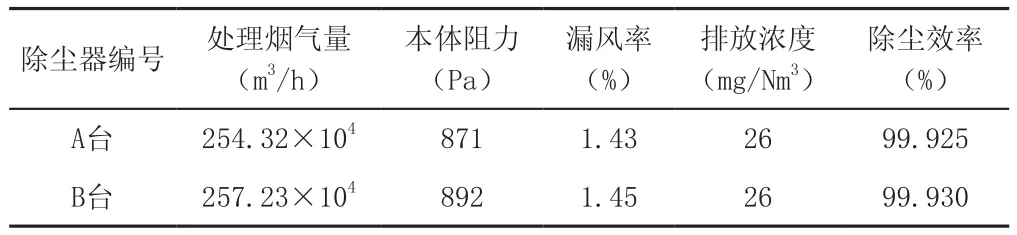

4 設備使用情況

該項目從2010年10月開始施工, 3#爐、4#爐分別于2012年3月和2012年7月成功通過“168”運行。投運以來,設備運行穩定、可靠。2012年11月,西安熱工研究院對4#機組電袋復合除塵器熱態性能進行考核試驗[2],各項性能指標均達到設計要求(見表5)。

表5 測試數據

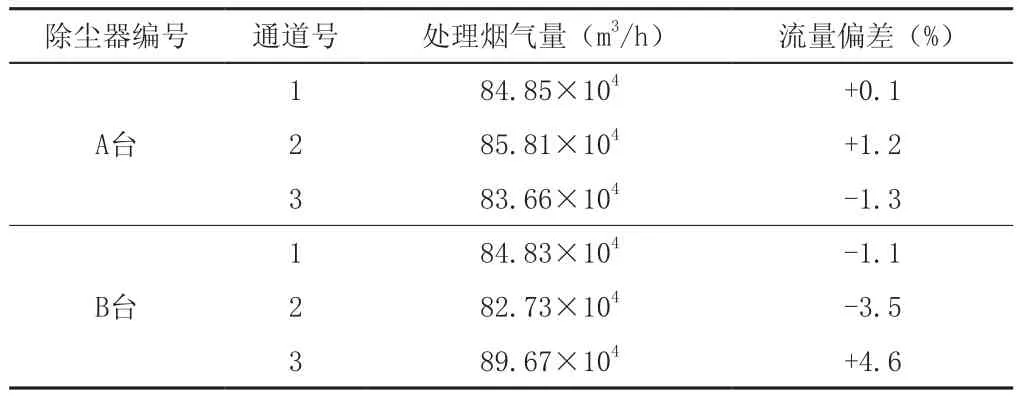

為了驗證氣流分布設計的實際效果,工程方對測試報告中除塵器各通道的流量進行了統計和分析(見表6)。計算結果表明,流量偏差均小于5%,滿足設計要求。說明該項目的氣流分布是合理的。

表6 流量偏差統計

5 結論

世界上首臺1000MW機組電袋復合除塵器的成功投運,對電袋除塵技術的發展具有里程碑意義,其標志電袋除塵技術在特大型機組上的應用已經成熟。電袋復合除塵技術作為新一代高效除塵技術,在很短的時間內取得了蓬勃發展,并實現了對燃煤機組所有型號的全面覆蓋。隨著國家對環保排放要求的提高,特別是對燃煤電站PM2.5和重金屬排放的嚴格控制,電袋復合除塵技術必將引來新一輪的技術創新和進步。

[1]黃煒,等.電袋復合式除塵器的突破[G].第十一屆全國電除塵學術會議論文集,2005.

[2]西安熱工研究院有限公司.新密電廠4號機組性能考核試驗報告(除塵器部分)[R].報告編號:TPRI/TD-RB-261-2012.2012,12.