提撈采油技術在大路溝三區的應用

(長慶油田第四采油廠大路溝采油作業區,陜西榆林 718500)

1 提撈采油工藝原理與選井依據

綏靖油田受特低滲物性的限制,單井產量低,開發效益差。為此,大路溝作業區以原油上產為中心,深挖低產低效井潛力,在傳統機械采油的基礎上,引進提撈采油的新工藝,作為降低開采成本、提高開發效益的途徑之一。

1.1 提撈采油工藝原理

撈油采油工藝是用鋼絲繩將撈油泵從套管內下入井下套管或油管內,在下井過程中水力密封裝置接觸液面后因套管與密封件間摩擦及受水力作用,使密封裝置沿中心管向上滑動,中心管底部側孔道露出,隨著裝置下行,下部液體經側孔道過中心管從密封裝置上部溢出,當下行到預定深度后,即可上提中心管,由于液壓作用,密封裝備下行至中心管底部,封閉中心管底部側孔,密封件內部由于受水力作用而與套管間密封,隨著裝置的上行,即可將上部液體舉升到地面,當舉升裝置下入液面過深,超過預定抽汲液面,定量舉升裝置即可自動卸載荷,實現定量抽汲舉升。

1.2 選井依據

?

提撈采油工藝選井主要針對注采關系不完善,或有效厚度小、滲透率低、油層連通差、相鄰注水井長期欠注且多次改造無效,造成供液不足的油井。

作業區針對部分低產低效井進行精細選井后,制定相應的管理措施,排出撈油計劃表如下:

2 撈油所做的工作

積極組織人力和物力進行撈油井道路維護,全力配合撈油罐車,確保措施進度。

2.1 制定撈油管理制度,確保施工進度

為規范撈油井管理,提高撈油效率,制定了適用于撈油井生產、管理運行的《撈油井管理制度》,對每一口撈油井撈油前進行詳細安排,提前編制撈油申請,撈油申請中注明井筒基本井況、生產情況、有毒有害氣體、地層壓力提示、道路狀況、撈油技術要求、安全環保要求等要素,細化了撈油前的準備工作,以確保撈油施工的進度,取得好的撈油效果。

2.2 責任到人,加強現場監督

加強對撈油井現場管理力度,成立作業區撈油小組,責任到人,對撈油井實施了全方位、全過程現場監督,確保撈油方案執行力,提高撈油效果;同時,加強現場安全環保管理,確保撈油過程無意外事故發生,撈油結束后,作業現場無污染。

3 撈油效果分析

3.1 撈油效果分析

計劃實施撈油井10口,分兩批實施,共進行撈油井次24井次,撈出液量93.02m3,撈出油量 34.26t,效果較好。

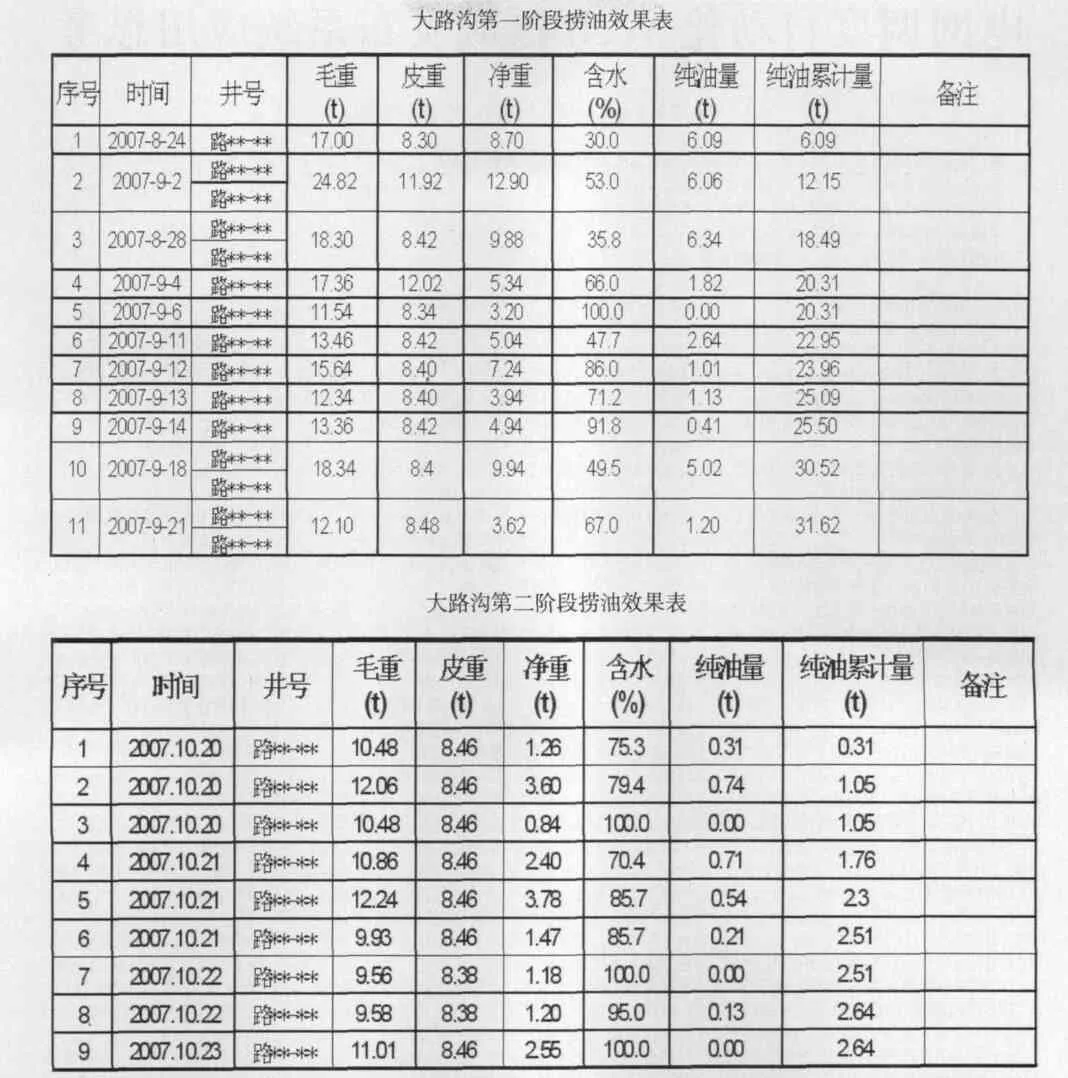

8月-9月實施第一批撈油井,撈油15井次,共計撈出液量74.74m3,撈出油量31.62t,撈油后效果見下表:

10月將撈油周期延長到30天后,對10口井實施第二批撈油井,撈油9井次,共計撈出液量18.28m3,撈出油量2.64t,撈油后效果見下表:

經過對路**-**1井的撈油逐次進行分析后,可以看出該井供液能力較足,隨著撈油周期的延長(11天→10天→36天),液面未發生變化(460 米左右),高含水導致油量逐步減少(6.09t→1.82t→0.41t→0.74t),與原始資料相符合(停產前日產液17.36m3,日產油0.10t,含水99.4%),建議下步實施撈油可適當的延長撈油周期至90天以上。

3.2 效益評價

采用撈油方式撈油24井次撈出34t油,所用費用=罐車費用(300元/次×24井次)+撈油人工費用 (撈出噸油按每噸500元計算×34t)=24200元;采用機械采油方式采得34t油,這10口井每天合計1.10t,每天費用按2600元計算,需采30天,共計所需費用78000元;通過對采取撈油方式與原來的機械采油方式對比,發現采用撈油方式試采低產低效井比機械采油方式節約53800元,不僅降低了開采成本,且進一步的挖掘了高關井、地質停井和低產低效井潛力,提高了開發效益。

4 取得認識及下步建議

4.1 取得認識

4.1.1 在撈油過程中,用鋼絲繩帶著撈油抽子以一定速度下入井內時,若發現鋼絲繩突然松動,且載荷變小(一般下降2-4KN)時,此時的深度一般來說可判斷為液面深度,開始上提抽子,若載荷不增加或增加太小,可以繼續下放抽子50-100米左右,上提抽子,就能確保撈油有效率。

4.1.2 撈油井必須每次都要撈到應撈的深度,若沒有撈到應撈深度,下次的動液面就會升高,導致流壓過大,就會使地層的流體不能及時采出,從而影響撈油量。

4.1.3 撈油井撈油時抽子下入深度必須控制在撈油設備性能允許范圍內,通常下入液面深度以下200-300米,若含水較高,則保持這個撈油深度,若含水較低,則可在原深度上適當加深100-200 米的撈油深度。

4.2 下步建議

4.2.1 對全區低產低效井進行詳細分析,精細選井,采取撈油提升采油工藝撈油,多次撈油后效果較差井若未進行過改造的井,可適時采取補孔或壓裂的方式進行增產措施后撈油。

4.2.2 根據撈油錄取的資料進行分析,可對部分撈油井適當延長撈油周期,確保撈油效果。

?

[1]么學禹,羅文生.提撈采油技術.