“自動造材機設計”在森工機械與裝備課程教學中的實踐

楊鐵濱,薛 偉,辛 穎,李耀翔

(東北林業大學工程技術學院哈爾濱 150040)

森工機械與裝備是高等林業院校森林工程專業培養學生掌握森工生產中常用的森林采伐機械與裝備的一門課程。通過本課程的學習,使學生掌握木材鋸切的基本原理和采伐裝備的構造,并運用機械設計與制造、工程測試、電工電子、微機原理等先修課程的知識,結合木材生產實際,進行采伐裝備總體方案的分析與設計[1-2]。

在傳統的《森工機械與裝備》課程教學中,以教師課堂授課和實驗指導為主。在這一教學過程中,學生總是被動地聽講,記筆記,極少有師生之間或學生之間對某些知識點展開充分的討論。此外,《森工機械與裝備》課程教學內容涉及眾多學科,知識點比較分散,缺少將各個知識點橫向聯系起來的綱領性的習題或實踐課。這些問題都不利于推進學生素質教育和培養他們的創新能力[2]。

為了提高學生學習的主動性,并盡量將先修課與本課程的內容結合起來,本課題組以自動造材機系統設計為目標,采用經過調整的PBL教學法,開展教學實踐[3]。實踐表明,該教學內容對激發學生的學習興趣,培養學生的求新、創新能力,有較大的作用,收到了良好的效果。

1 自動造材機系統的設計任務

設計任務為:將打枝后的原條按操作者的要求尺寸進行造材,并根據造材后的原木尺寸進行分選。技術要求如下。

(1)造材尺寸:2 m、3 m、3.5 m和4 m。

(2)原條最大直徑<500 mm,原條長度5~20 m。

(3)原條最大密度<1.4×103kg/m3。

同時考慮設計問題的開放性和學生的實際設計時間和能力,不對造材效率和設備成本控制提出具體要求。

設計內容包括機械系統、測試系統和控制系統設計三個主要部分。機械系統設計的具體內容包括結構方案、實現機構等,由于學時的限制,不要求進行零件設計。測試系統的設計內容包括系統方案、選擇傳感器和數據采集方式等。控制系統的設計內容包括工藝流程、選擇控制器和執行器、選擇軟件開發平臺、設計程序框圖等,不要求編寫程序。

2 設計方案與實例

學生根據上述設計任務要求,結合本課程和先修課程的知識,分組設計了不同的實現方案與實例。通過課堂討論、課后參觀和教師指導,促進了學生對理論知識的理解和創新能力的培養。以下是部分學生設計的實例。

2.1 自動造材機系統的總體結構

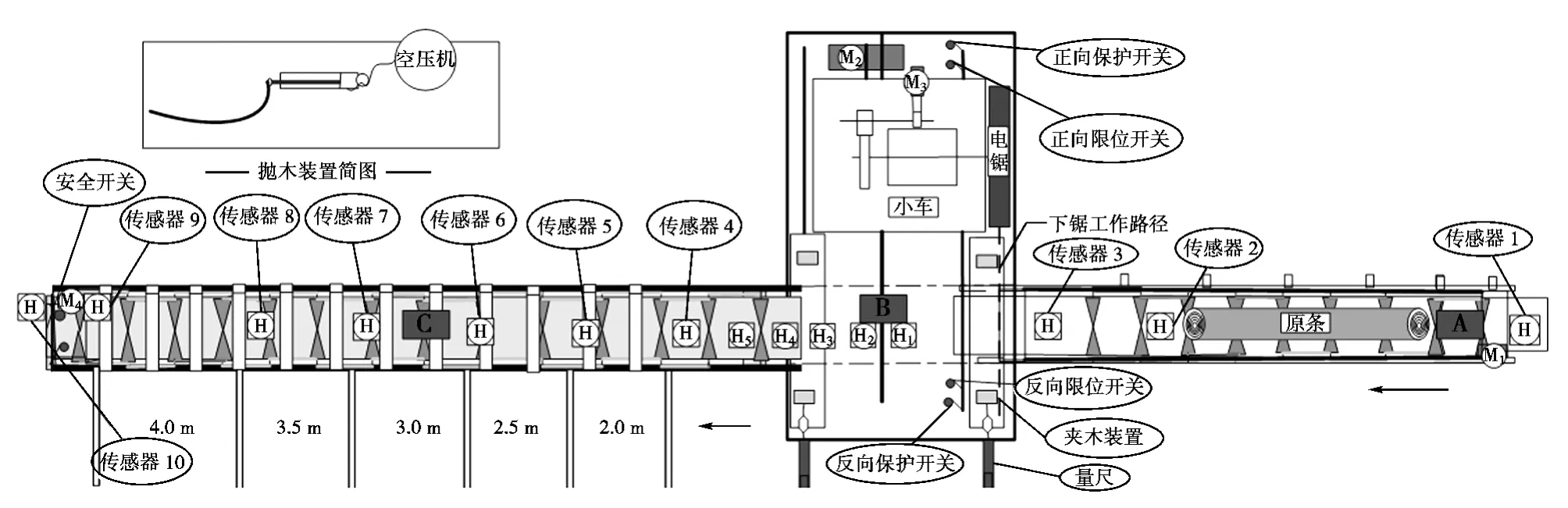

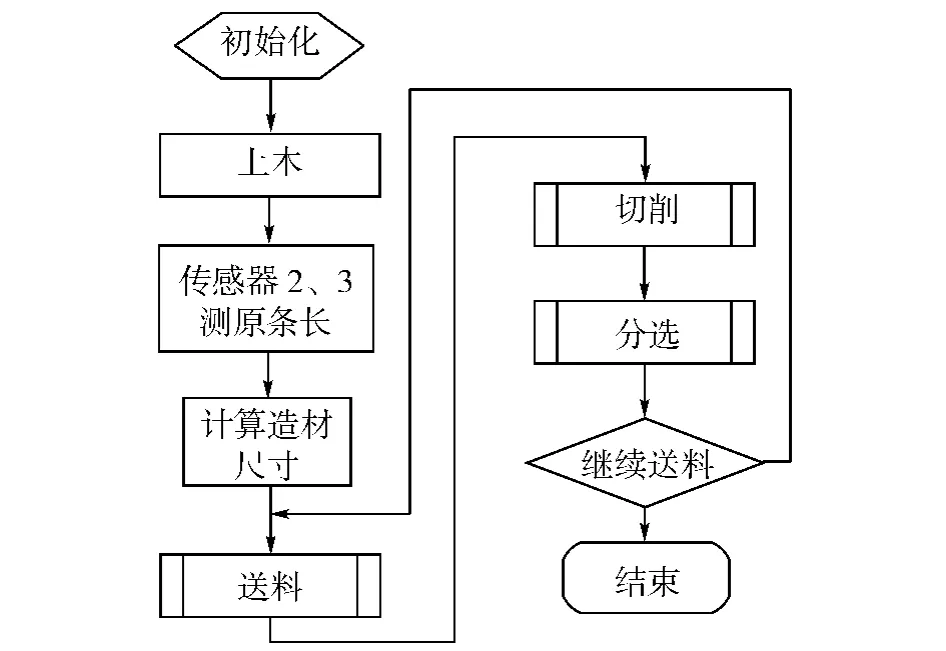

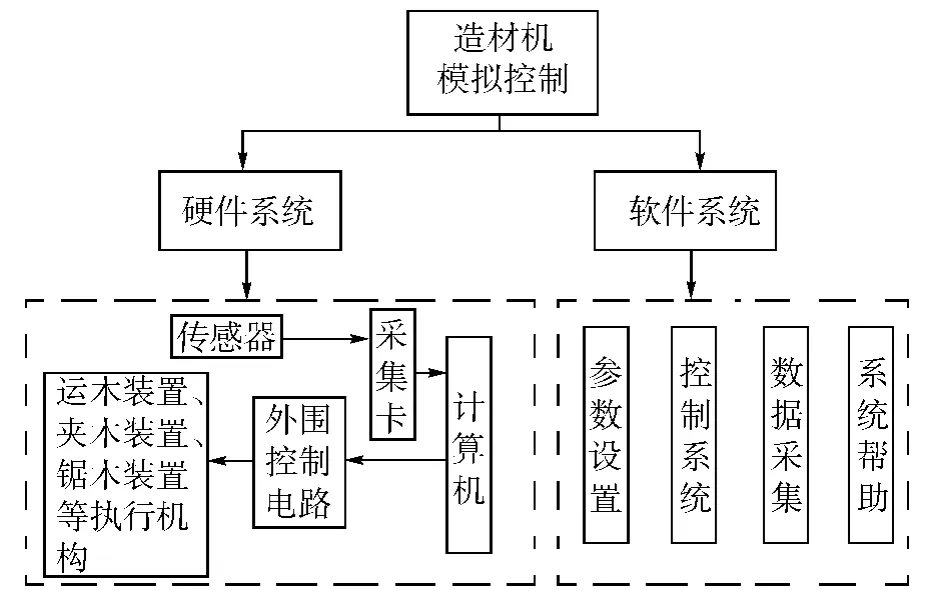

自動造材機系統的總體結構如圖1所示。系統主要由機械系統、測試系統和控制系統三大部分組成。機械系統包括上木、送料、切削、分選四個部分。測試系統測量原條長度、造材長度、造材直徑,并監控系統安全狀態等。控制系統計算測量數據,控制造材位置,控制執行機構和安全保護機構動作。系統工藝流程圖如圖2所示。

圖1 自動造材機系統結構Fig.1 Overall structure of automatic bucking system

圖2 自動造材機工藝流程圖Fig.2 Technical flow of automatic bucking system

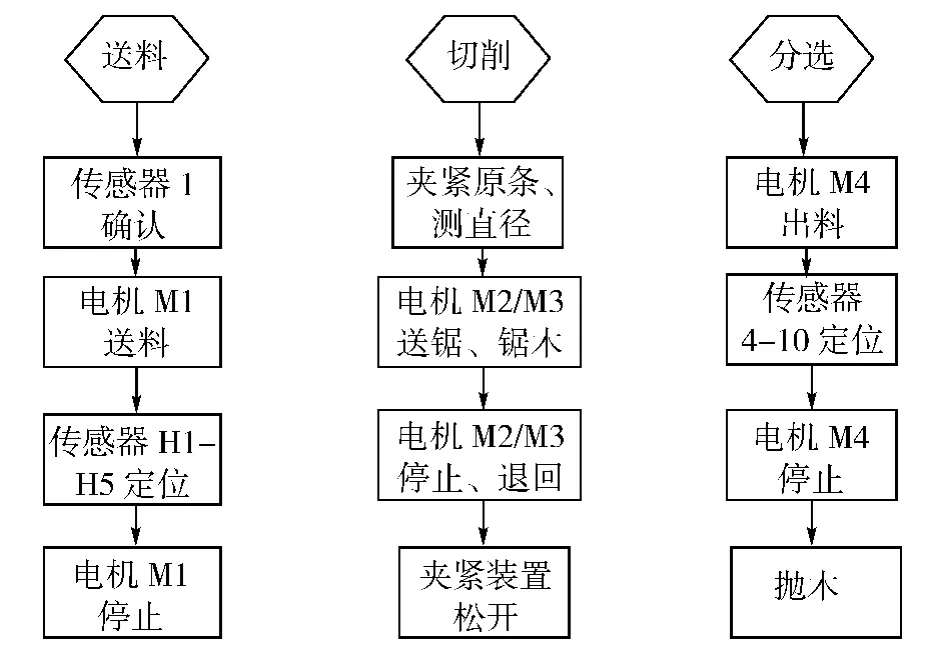

圖3 機械系統子功能工藝流程圖Fig.3 Technical flows of mechanical system

2.2 機械系統結構與功能

送料系統采用鏈條式輸送機構,由電動機M1、減速器和多個摩擦輪驅動。輸送機構中間用圓錐形鐵輥定位并支撐。切削系統包括夾緊裝置、送鋸機構和鋸木機構。夾緊裝置以壓縮空氣為動力夾緊原條,并在鋸木結束后松開原條。送鋸機構由送鋸電機M2、減速器、絲杠螺母機構、安全換向器等組成。鋸木機構由鋸木電機、減速器、帶傳動、圓鋸片等組成。分選系統包括出料機構和拋木機構兩部分。出料機構的結構與送料機構相同,采用鏈條式輸送機。拋木機構以壓縮空氣為動力,由氣缸、活塞桿和拋木連桿組成,其結構簡圖如圖1左上角“拋木機構”所示。機械系統各子功能工藝流程圖如圖3所示。

2.3 測控系統的硬件與軟件設計

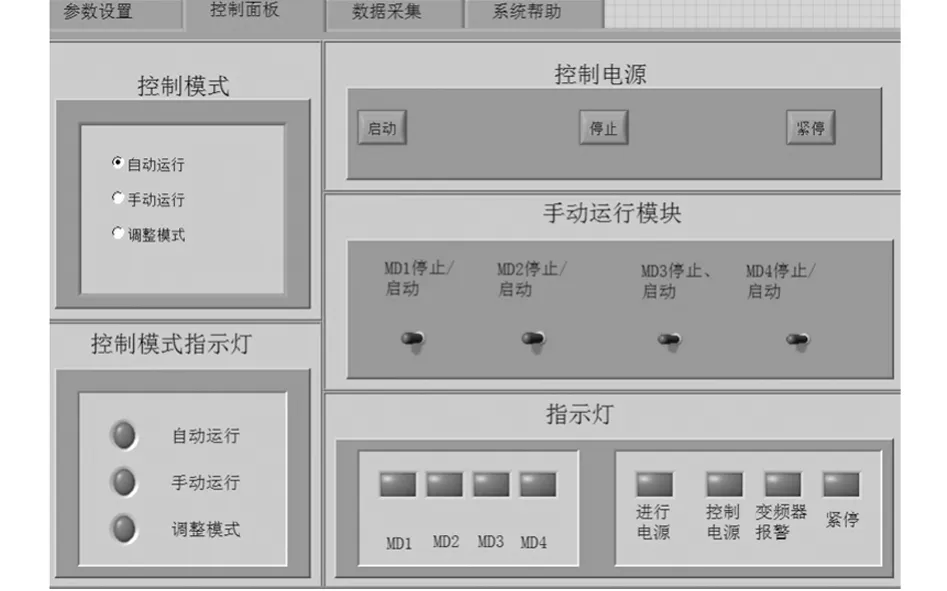

測控系統結構圖如圖4所示。為了擴展學習內容,系統采用PC機作為控制器,前向通道采用傳感器-采集卡方式。原條的定位和長度測量主要采用光電反射式傳感器,原條直徑的測量采用電阻式傳感器。在PC機上采用LABVIEW開發主程序,后向通道采用PLC建立外圍控制電路。這樣較多地運用了學生所學的知識,提高了學生學習的熱情,也便于分組討論。學生開發的應用系統界面如圖5所示。

圖4 測控系統結構圖Fig.4 Configuration of measuring and control system

圖5 控制面板Fig.5 Control setup screen

3 實施效果與改進方向

自動造材機系統設計已經成為《森工機械與裝備》課程不可或缺的實踐教學環節。它調動了學生自主學習的積極性,發揮了學生的創造力。符合推進素質教育,培養大學生創新能力的教育發展要求。在這一實踐教學環節的實施過程中,同學們普遍認為,他們對森工裝備設計有了較全面的了解,明確了如何著手分步解決復雜系統設計問題,消除了“恐懼感”。同時也學會了分工合作和答辯技巧,對畢業論文工作的開展有較大的幫助。

通過兩個教學年度的教學實踐,這一教學環節存在的主要問題如下。

(1)學生提出的方案比較多,各方案之間可能有一些沖突,給后面的各組成部分設計帶來了困難。

(2)如果分組不當,各組學生的學習能力不平均,就會造成設計結果不合理,甚至不能完成設計。

(3)部分同學反映占用課外時間比較多,展示設計成果的時間和機會卻比較少。

根據教學經驗,以上存在的問題通過調整教學方法可能得到改進。首先將設計過程分成兩步,第一步進行總體方案設計,全體同學參加。通過課內外討論,根據學生人數,確定1~2個總體方案,并且明確每一個組成部分的功能。然后根據學習興趣和學習能力,對學生分組,進行組成部分設計。設計完成后再進行分組討論和相互學習。其次,讓學生嘗試制作可以組裝、分解的造材機教學模型,對提高學生設計能力、節約課內外時間有很大幫助。

自動造材機系統設計這一實踐教學環節為學生提供了開放、實用的教學環境,激發了學生學習森工機械與裝備課程的積極性和自主學習精神,對培養學生的創新能力起到了積極的作用。

【參 考 文 獻】

[1]蘇初旺,周叢矩,梁炳釗,等.森林工程專業教學建設與改革的實踐[J].森林工程,2004,20(5):45 -46.

[2]楊鐵濱,薛 偉,辛 穎.《森工機械與裝備》課程教學改革探索[J].森林工程,2011,27(4):85 -87.

[3]楊鐵濱,薛 偉,沈博昌,等.“PBL”教學法在《森工機械與裝備》課程教學中的應用[J].森林工程,2012,28(1):90 -92.