石蠟嗅味源分析及對策

劉 泓,劉 毅

(中國石化荊門分公司, 湖北 荊門 448000)

2010年 9月 2日國家發布全精煉石蠟新標準GB/T 446-2010,2010年12月1日實施,代替GB/T 446-1993,其中最大的變化是嗅味由原來的“不大于2”提高至“不大于 1”。全煉蠟嗅味的分析方法采用 SH/T 0414,該方法等同采用美國試驗與材料協會標準ASTM D1833-87(1999)《standard test method for odor of Petroleum wax》,基本與之同步更新。該方法主要用于評定嗅味強度,但結果受嗅味類型干擾。國際普遍認可的七種基本氣味是樟腦味、麝香味、花香味、薄荷香味、乙醚味、刺激性臭氣味、腐敗性臭氣味,任何一種氣味的產生都是這7種基本氣味中的幾種氣味混合的結果。分子量太小或太大(例如300)的化合物一般無嗅味。

嗅味是通過嗅覺器官產生的。嗅纖毛、嗅小胞、細胞樹突和嗅細胞體等組成嗅細胞,許多嗅細胞和其周圍的支持細胞、分泌粒在上面密集排列形成嗅粘膜。分泌粒分泌的嗅粘液有保護嗅纖毛、嗅細胞組織以及溶解氣體成分的功能;嗅纖毛有捕捉揮發性嗅感分子的作用。揮發性嗅感分子隨空氣流進入鼻腔,先與嗅粘膜上的嗅細胞接觸并溶于嗅粘液,嗅感分子與嗅細胞感受器膜上的分子相互作用,生成一種特殊復合物,再以特殊的離子傳導機制穿過嗅細胞膜,將信息轉換成電信號脈沖,經感覺神經末梢將嗅粘膜或鼻腔表面感受到的各種刺激信息傳遞到中樞神經而感知嗅味。

自從石蠟新國標發布后,因嗅味原因M公司全精煉石蠟產量大幅下降,為此展開了技術攻關,對石蠟嗅味源進行了分析,對酮苯脫蠟、石蠟加氫裝置進行了技術改造,對相關工藝參數進行了調整,取得了積極成果。

1 嗅味源分析

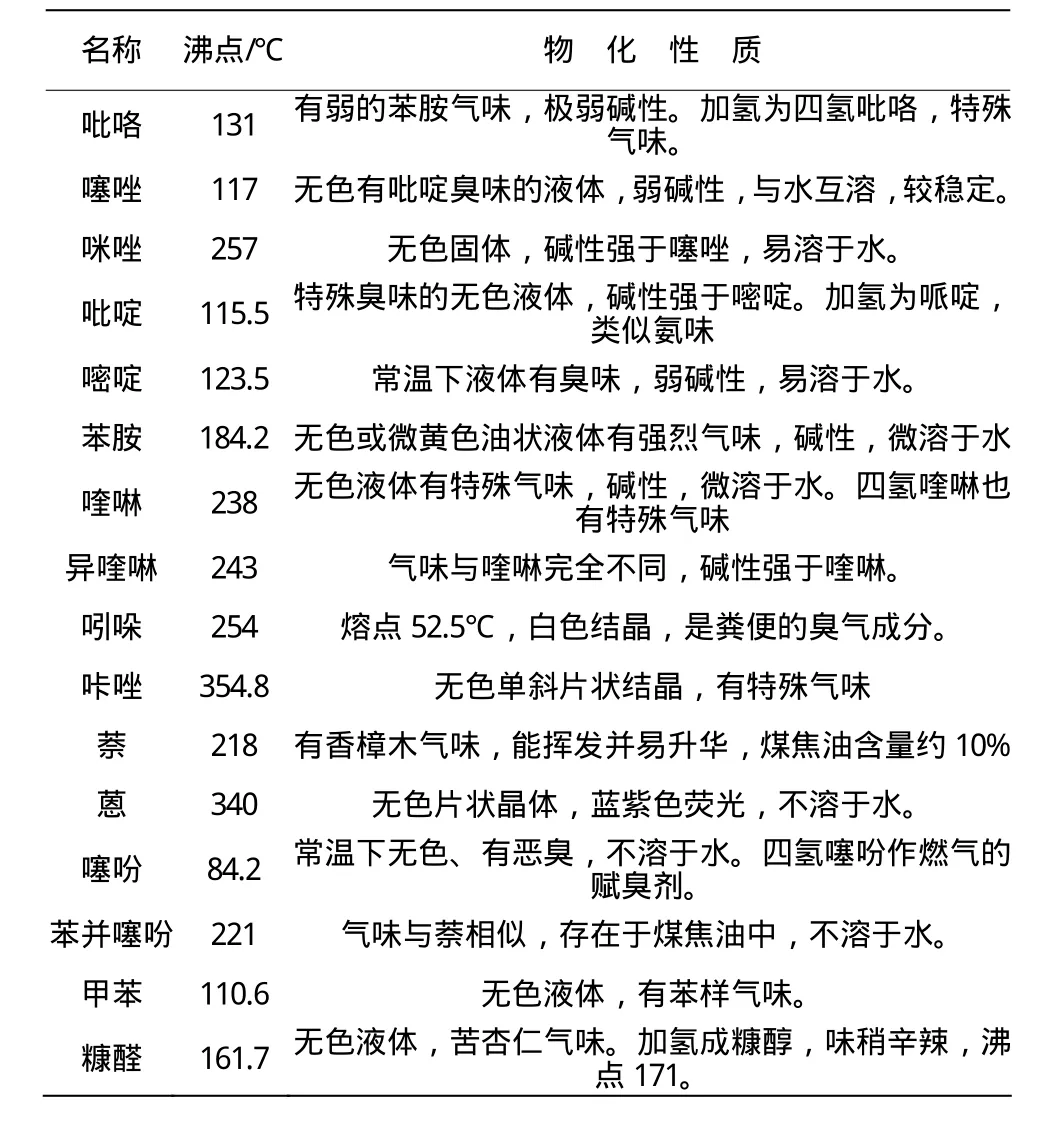

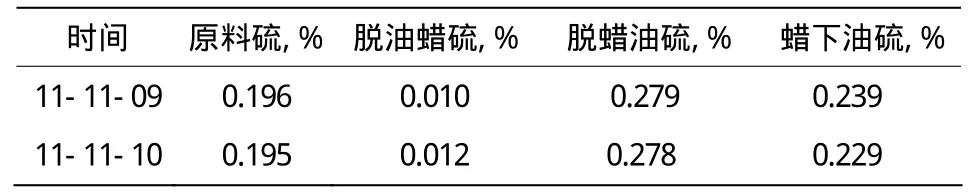

M公司生產石蠟的原油為江漢原油、南陽原油,在蒸餾二裝置按2:3比例混煉。江漢、南陽原油與中東、北美等地原油有顯著不同,其一就是氮含量高,平均含量約0.32%、0.35%,而多數氮化物、硫化物氣味大是人所共知,如表1。

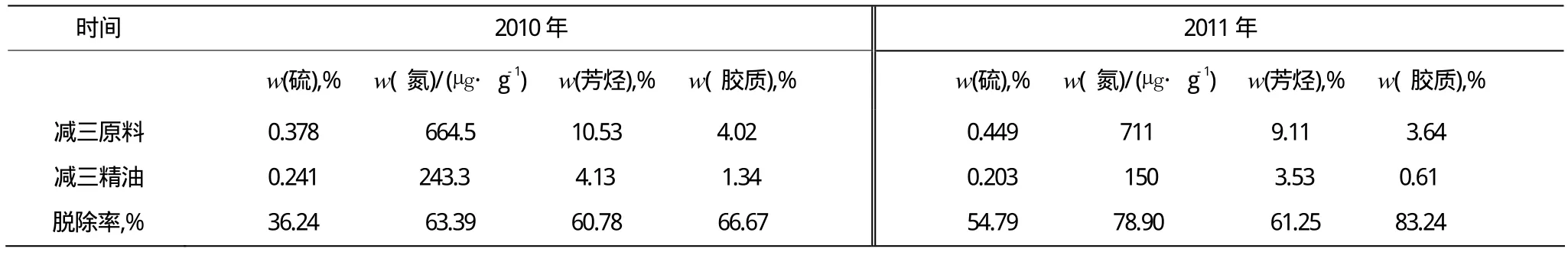

從糠醛減二、減三線精制油分析表3可見,其中仍含有相當量的硫化物、氮化物,少量的稠環芳烴,少量的膠質(主要組分是含氮、硫的稠環芳烴)。糠醛精制油到酮苯脫蠟后,這類雜質大部分轉移到脫蠟油中,部分殘留在脫油蠟中,因為脫油蠟含一定量未脫凈的油以及這類雜質的凝固點較高。另外脫油蠟還夾帶了微量的酮苯溶劑,也是嗅味源之一。其后為提高石蠟顏色、光安定性在中壓加氫時飽和稠環芳烴,同時雜質氮化物、硫化物又被進一步降解形成稍輕的組分,這些雜質不脫除必然影響嗅味。

據此認為嗅味主要與相當分子量的氮雜環物、相當分子量的硫雜環物、中分子稠環芳烴、酮苯溶劑等有關。

表1 基本氮、硫雜環物嗅味等特性Table 1 characteristics of nitrogen、sulfur heterocycles odor

2 生產工藝論述

M公司石蠟生產工藝流程為蒸餾二裝置減二減三線—糠醛精制—酮苯脫蠟—石蠟加氫—汽提—干燥過濾—產品成型。由于酮苯脫油蠟含有上述雜質,因此嗅味大,光安定性差,顏色穩定性差,不能滿足全精煉石蠟的指標要求,必須加氫。

根據減二、減三線餾程數據統計,減二線餾程350~430 ℃,平均閃點 182 ℃,碳分子分布范圍22~29,分子量約 360;減三線餾程 400~485 ℃,平均閃點222 ℃,碳分子分布范圍27~33,分子量約 420。因此減二線、減三線石蠟餾程或閃點或碳原子數也與上述相符,而且無論氮化物、硫化物還是稠環芳烴,可視為長鏈碳原子上的取代基或基團,其物理性質至少應符合上述特點之一。

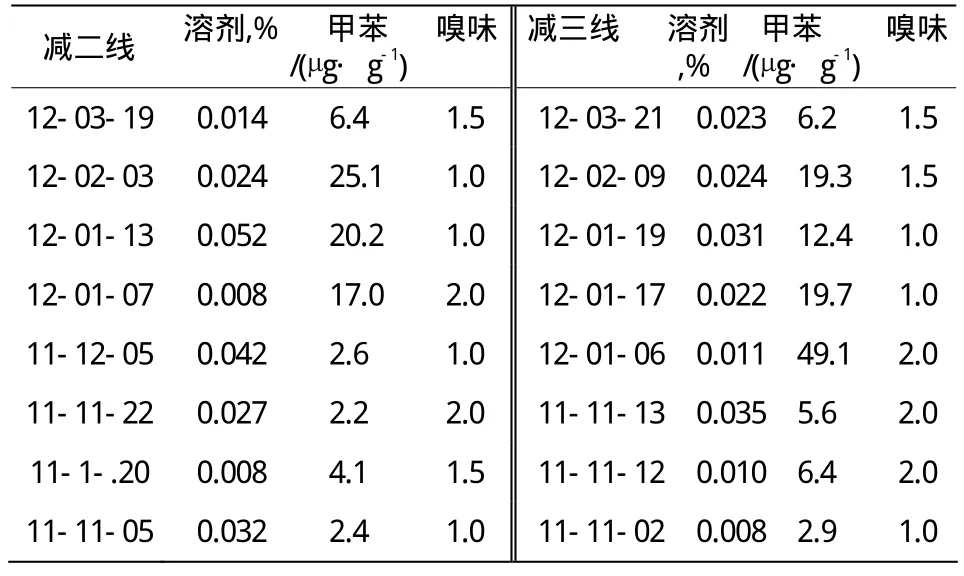

2.1 糠醛精制

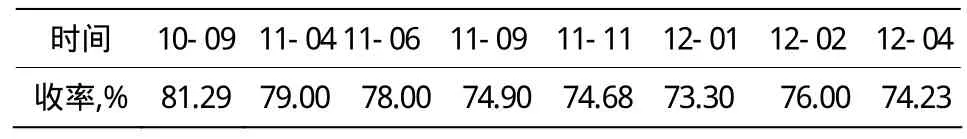

糠醛減二線精制條件:塔-1頂溫 110 ℃,底溫67 ℃,劑油比2.2∶1;減三線精制條件:塔-1頂溫117 ℃,底溫75 ℃,劑油比2.6∶1。2011-2012年糠醛精制油收率、原料與產品性質如表2、表3。

表2 糠醛減二三線精制油收率Table 2 Furfural refined oil yield of vacuum second andthird line

表3 糠醛減三線原料與產品性質Table 3 The furfural properties of raw material and product of the vacuum third line

2011年9月至2012年4月,精制油收率下降約4%,平均約75%,相應地硫含量降低約20%,氮含量降低約15%,但產品石蠟嗅味未見根本改善,仍為1.5作半煉蠟。

2.2 酮苯脫蠟

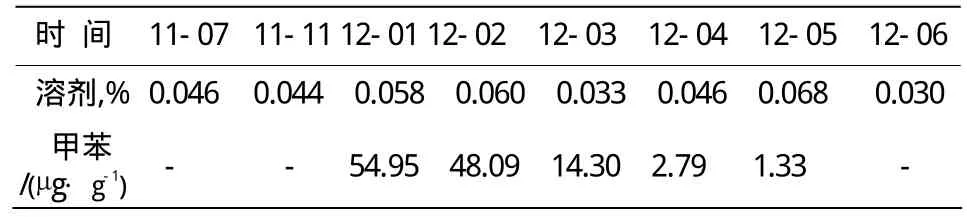

酮苯脫蠟是一個物理過程,通過多段加入酮苯溶劑并降低溫度讓石蠟從油中結晶出來,再經過濾及汽提將石蠟中的酮苯溶劑盡可能脫除。酮苯原料及產品特征如表4、表5。

表4 酮苯減三線原料及產品性質Table 4 The MEK-T properties of raw material and product of the vacuum third line

表5 酮苯輕套脫油蠟溶劑含量Table 5 The solvent content of deoiled wax of MEK-T Light oil

2.3 石蠟加氫

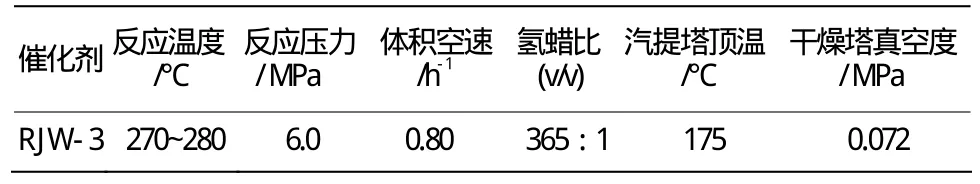

石蠟加氫精制目的是脫除非烴化合物中的硫、氮、氧;加氫飽和稠環芳烴;盡量減少C-C健斷裂,避免蠟含油增加。石蠟加氫工藝參數如表6。

表6 石蠟加氫工藝參數Table 6 Petroleum wax hydrogenation process parameters

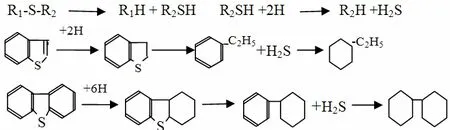

2.3.1 加氫脫硫反應

研究認為硫醚是減壓側線油中含量較高的硫化物,噻吩及其同系物是另一種主要的硫化物[1]。而硫醇、硫醚、二硫化物較少,且在比較緩和的條件下容易加氫脫除,環狀硫化物如噻吩類加氫脫硫比較困難,條件稍苛刻。反應機理首先是環中雙鍵發生加氫飽和,接著發生斷環然后脫去硫原子。脫硫反應與脫氮相比容易得多,如表 7。脫硫反應由易到難順序:硫醇>二硫化物>硫醚>苯并噻吩>二苯并噻吩。代表性反應式:

2.3.2 芳烴加氫飽和反應

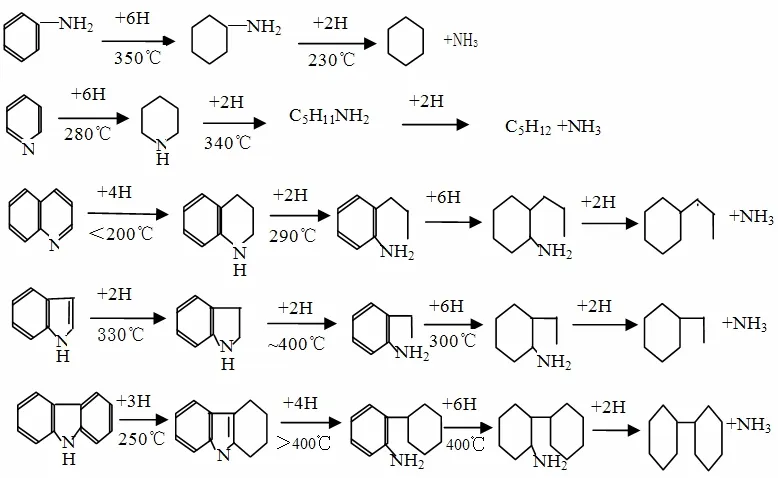

長支鏈苯環直接在苯環上加氫。從熱力學角度看,稠環芳烴加氫的有利途徑是一個芳香環加氫成環烷環,接著環烷環斷裂或異構化成五元環及其衍生物,然后苯環再加氫,依次進行,如圖1。芳香烴上有烷基側鏈存在時加氫會更困難[1]。

2.3.3 加氫脫氮反應

從反應機理講,氮雜環物脫氮先需要加氫飽和芳環后再進行脫氮(與硫雜環物類似)[1,6],非堿性和堿性氮化物,特別是多環氮化物由于空間位阻和芳環大π電子云共軛效應很難加氫反應。脫氮反應由易到難順序:脂肪胺>芳香胺>非堿性氮化物>>堿性氮化物[1,4]。單雜環氮化物加氫飽和的活性由大到小順序:吡啶>吡咯≈苯胺>2、3-二甲基吡啶,相應的反應活性溫度280 ℃<350 ℃≈350 ℃<450 ℃。代表性反應式[1,6]:

石蠟加氫屬液相反應,因此需提供過量的氫氣,增加氫分壓提高氫在蠟液中的濃度,使之快速到達催化劑反應活性中心發生反應。因反應溫度不夠,稠環芳烴只能達到部分加氫飽和,脫氮、脫芳烴不徹底,多數后續反應無法進行。

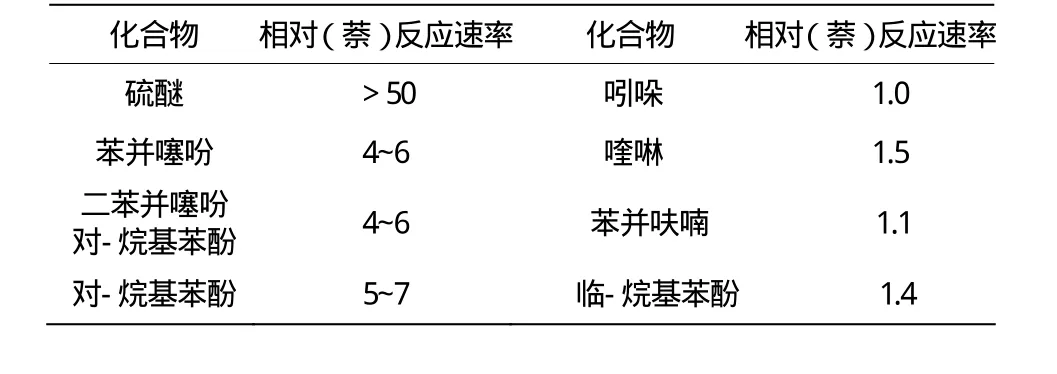

表7 物質的相對反應速度(T344℃,P5.0MPa,,Co/Mo催化劑)Table 7 The relative reaction rate of the material

圖1 四氫菲、萘反應物各相對反應速度[1]Fig.1 The relative reaction rates of naphthalene etc.

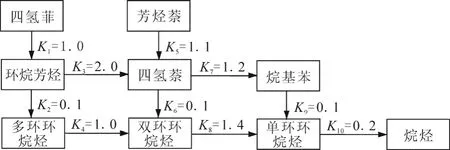

從表8可見,甲苯含量僅2.2 μg/g時嗅味仍為2,甲苯含量25.1 μg/g時嗅味卻為1,說明另有其他雜質是引起嗅味的主要原因,甲苯含量只是引起嗅味的次要原因。

表8 石蠟加氫餾出口嗅味典型數據Table 8 The odor typical datas of hydrogenated petro-wax

3 問題分析

石蠟的理想組分是正構烷烴和少量異構烷烴。因精制條件限制,通常由正構烷烴、異構烷烴、環烷烴、少量芳烴、微量非烴化合物組成。雖然石蠟嗅味、光安定性、顏色是3個指標,本質上卻互相關聯[2,4]。-NH2、-NHR 稱為助色基團,-NO2、-NO、-N=N-、=C=NH稱為生色基團,氮雜環化物、稠環芳烴在加氫時降解產生有嗅味的物質,而這類物質的共軛體系呈現顏色。日光照射石蠟后引起變色,是因為日光中波長 290-350 nm的紫外線能量為343~460 kJ/mol,而非烴類物質中氮、氧、硫與碳的化學鍵能一般小于314 kJ/mol,所以紫外線足以破壞非烴類雜質氮、氧、硫的化學鍵。斷鍵和熱氧化是伴生的,在光和氧作用下,石蠟中的極性物質及鍵能小的烴類分子發生斷鍵、氧化生成硝基、羰基等產物而成為生色基團,引起石蠟變色、變質。可見石蠟的顏色和光安定性受氮含量影響較大[2,4]。

另外石油中的非堿性氮化合物(吡咯、吲哚等衍生物)性質不穩定,易被氧化和聚合,是導致石油二次加工油品顏色變深和產生沉淀的原因;偶氮類有機化合物共軛體系的增長導致顏色加深[1],也證明了氮化物對顏色的影響。因此,如果石蠟加氫能徹底脫除氮化物,不僅對石蠟的光安定性、顏色有利,而且嗅味也會降低。

表9 加氫石蠟稠環芳烴分析數據Table 9 The analysis datas of polycyclic aromatics of hydrogenated petro-wax

脫油蠟含硫很少如表4,而且在蠟加氫過程中,脫硫較脫氮容易得多,如表 7。因此硫化物對嗅味的影響可以忽略。不過需保證H2S能汽提脫除。

從表8知在甲苯含量<5 μg/g時對嗅味影響很小。

從表9知,芳烴加氫飽和效果較好,減二、減三線石蠟紫外吸光度甚至小于食品級石蠟(GB7189-2010)紫外吸光度指標。

從上述5個氮化物加氫典型反應過程看,脫氮前先需飽和芳烴,飽和芳烴通常需要300 ℃以上的溫度,而石蠟加氫的反應溫度為280 ℃左右,因此盡管石蠟中氮化物含量不高,也會有部分氮化物分子吸收能量后達到反應需要的活化能而脫氮,但多數氮化物達不到脫氮反應需要的活化能致使反應只能部分進行,實際上這類雜環氮化物上有取代基因空間位阻效應不能順利進行脫氮反應而被其他的脫硫、長支鏈斷裂等競爭反應主導,所以這類脫氮反應無法完全進行。

正是由于稠環芳烴型氮雜環物部分降解,降解后氮化物濃度增加,如果石蠟汽提塔效果差,加上小分子芳烴、硫化氫的協同作用,出現石蠟嗅味偏高。

4 對策措施

M公司為解決石蠟嗅味問題,自2011年9月以來陸續采取了如下相應措施。

(1)優化糠醛操作參數,適當提高精制深度,將精制油收率由80%降至75%左右,精制油中氮化物、硫化物、稠環芳烴含量明顯降低,如表2、表3。

(2)酮苯優化過濾機溫洗臺數、次數,脫蠟、脫油過濾機錯開溫洗。過濾機溫洗時,先開穩備用機再溫洗,保證了系統溫洗負荷平穩。

(3) 酮苯溶劑回收實行三效五塔:一、二、三效蒸發塔,閃蒸塔及汽提塔并用,提高溶劑回收各蒸發塔溫度4~5℃,確保溶劑回收。

(4) 酮苯增加1.0 MPa蒸汽汽提量,減二線由原來的0.5~0.6 t/h提高到0.8 t/h,減三線提高到0.85 t/h,提高溶劑回收率。

(5) 酮苯閃蒸塔真空度提高至10 kPa,降低脫油蠟的甲苯含量。上述措施后效果明顯,結果如表5。

盡管糠醛精制油收率降至75%,脫油蠟甲苯含量<5 μg/g,但加氫石蠟嗅味仍在1~2徘徊,如表8,不能穩定在 1。分析認為石蠟中仍有揮發性嗅味物沒有汽提出來,決定于2012年4月對石蠟加氫汽提塔進行改造,措施如下:

塔101上部由泡帽塔盤改為填料塔,2段填料各3 m,塔徑由原1 m縮徑為0.6 m,塔高增加了約3 m,操作壓力由0.12MPa改為真空度30 kPa操作,增加了塔-101頂冷卻器-103和相關管線,提高汽提線速和效果。

在采取上述措施后,石蠟裝置2012年5月16日開工生產三、二線石蠟,之后因氫氣壓縮機一級入口氣閥壓蓋螺栓斷裂引起反應系統壓力波動,造成石蠟發黑,其后石蠟帶機雜,賽波特顏色+20—+27,未達到以前的+30,但嗅味基本達到1。

5 結 論

(1)甲苯不是造成石蠟嗅味的主要原因,但降低甲苯有助于降低嗅味。

(2)石蠟汽提塔技改有效脫除了加氫石蠟中的揮發性嗅味物。

(3)石蠟加氫在目前的工藝條件下飽和稠環芳烴、脫氮反應不完全,另外有必要采取以下措施促進飽和稠環芳烴、脫氮反應:

①盡量降低脫油蠟中油含量,減少氮、硫雜質混入,降低加氫難度。

②在催化劑脫氮活性有限的情況下,保證加氫氫氣純度≥95%;降低反應空速;注意維持反應系統壓力穩定,避免壓力波動造成催化劑顆粒破碎而影響催化劑活性。

③采用石蠟兩段加氫工藝能更有效加強精制效果。

[1] 林世雄.石油煉制與工程[M].北京:石油工業出版社,2005:1-56;389-431.

[2] 趙彬.石蠟光安定性的研究[J].當代化工,2008,37(6):595-598.

[3] 王箴主編.化工辭典[M].北京:化學工業出版社,2000.

[4] 具禮會,趙啟明,羅繼剛. 石油蠟類產品光安定性和色度的研究[J].撫順石油化工研究院院報,1994,(1):67-71.

[5] 徐友明,沈本賢,廖士綱.石蠟加氫精制工藝技術的現狀及發展[J].石油煉制與化工,2006,37(11):24-29.

[6] 劉大鵬,李永丹.加氫脫氮催化研究的新進展[J].化學進展,2006,18(4):417-428.