某偏置駕駛室自卸車車門下沉問題分析及改進

郭曉青

(中國第一汽車股份有限公司技術中心)

1 前言

在產品開發過程中,通常用CAE分析和臺架試驗兩種方法來評價車門的垂直剛度水平。在工程設計階段,產品三維數據設計完成后,通過Nastran有限元分析軟件,將帶鉸鏈的車門焊接總成模擬實際情況進行約束,然后在門鎖處向下加載一定的力,計算門鎖處的最大垂直位移和卸載后的殘余塑性變形量。在開發驗證和生產階段,將樣件進行垂直剛度臺架試驗,進一步驗證車門剛度是否滿足要求。由于CAE分析結果與臺架試驗結果必然存在一定偏差,最終以樣件的臺架試驗結果為準,其必須滿足產品開發初期定義的剛度性能指標。

按照企業現有的車門剛度評價方法[1],無論商用車還是乘用車,車門總成垂直剛度的評價指標為:帶鉸鏈的車門焊接總成固定在剛性臺架上,在門鎖處向下加載500 N,最大Z向位移彈性變形≤5 mm,塑性變形≤0.5mm。由此可見,在不考慮側圍前立柱剛度的前提下,車門焊接總成和車門鉸鏈的剛度都會影響車門總成的垂直剛度指標[2]。

2 問題描述及分析

2012年2月,黑龍江達連河煤礦的某款偏置駕駛室自卸車用戶反饋,車輛在行駛2萬公里后,車門出現了下沉現象,并且車門鉸鏈已發生可見變形,如圖1所示。

初步判斷,該偏置駕駛室自卸車車門鉸鏈剛度不足是導致車門下沉的原因之一,同時車門焊接總成剛度不足也有可能導致車門下沉,具體原因需要結合CAE分析和臺架試驗進一步判斷。

2.1 500 N加載下車門垂直剛度CAE分析

按照現有評價方法對帶車門鉸鏈的車門焊接總成進行垂直剛度CAE分析,驗證其垂直剛度是否滿足要求。通過CAE分析可知,其車門剛度為102 N/mm(表1),剛度指標在臨界值,并且與其它幾款商用車車門相比剛度值較低(表2)。

表1 車門閉合狀態下偏置駕駛室自卸車車門原始結構垂直剛度分析結果

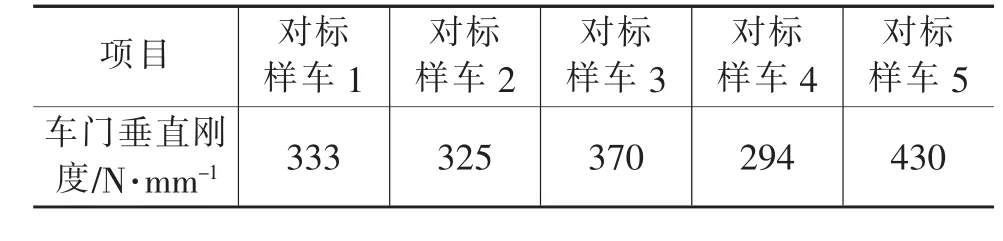

表2 幾款商用車車門的垂直剛度

偏置駕駛室自卸車的使用工況比乘用車及普通商用車要惡劣的多,在實際使用中出現了較為明顯的車門下沉現象,說明需要重新判斷加載500 N是否滿足偏置駕駛室自卸車車門的實際使用工況。

2.2 加載值的確定

加載值的確定必須符合實際使用工況。由于偏置駕駛室自卸車屬于專用車輛,與普通商用車相比上、下車方便性較差,調研中發現駕駛員經常按壓或拉拽車門上的關門扶手上、下車,車門所受載荷較大,這就要求車門剛度及強度更高。

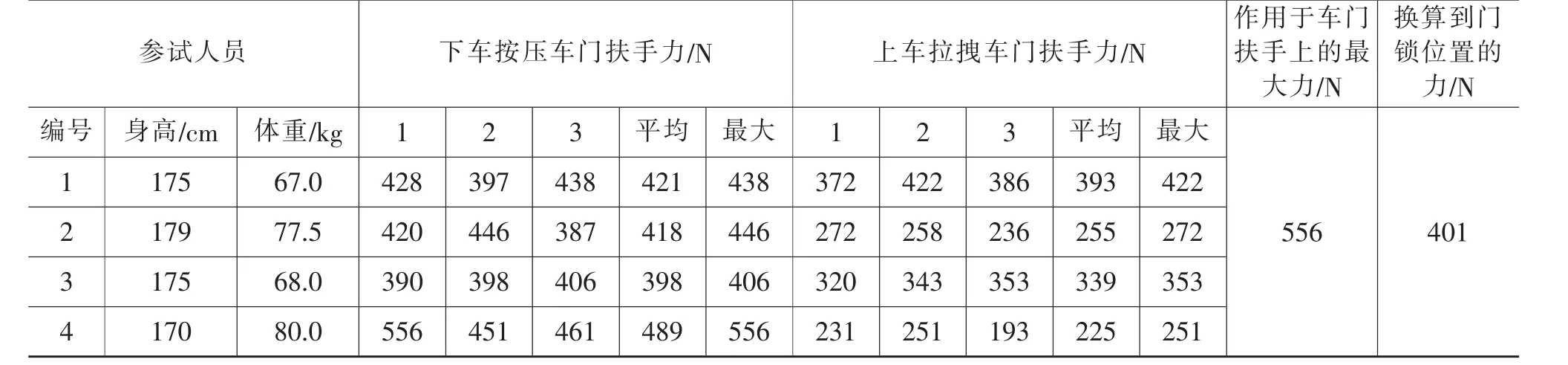

根據以上實際使用工況,試驗人員選取了4位不同體重的人員,按照駕駛員的實際使用情況分別進行上、下車操作,并對車門拉手處所受的實際垂直載荷進行測量,最終換算到門鎖處的最大垂直靜載荷為401 N(表3),換算成瞬間動載荷(通常是靜載荷的兩倍)為800 N。

表3 上、下車車門受力數據

考慮到不同駕駛員體重的差異性,并參考國外汽車生產企業的中重型載貨汽車車門垂直剛度評價基準,最終確定偏置駕駛室自卸車車門垂直剛度的加載指標為1000 N,最大加載點Z向位移≤5 mm,即垂直剛度應大于200 N/mm。

2.3 1000 N加載下的車門垂直剛度CAE分析

對帶鉸鏈的車門焊接總成進行了 1000 N垂直加載CAE分析,同時為了分別判斷車門鉸鏈剛度與車門焊接總成剛度,增加了車門鉸鏈自身在1000 N加載下的剛度分析,如圖2所示。

從CAE分析結果可知,在1000 N加載下,車門+鉸鏈的最大Z向位移達到9.8 mm,不滿足Z向位移≤5 mm的要求,如圖3、表4所示;且車門內板及鉸鏈的局部應力值較高(圖4),均高于限值,說明鉸鏈剛度及車門焊接總成剛度都較差。因此,需要對鉸鏈及車門焊接總成結構進行加強,提高剛度。

表4 車門閉合狀態下1000 N加載時車門垂直剛度

3 改進措施

3.1 鉸鏈結構改進

3.1.1 鉸鏈垂直剛度試驗

為近一步判斷該偏置鉸鏈自身剛度,對鉸鏈進行標準臺架下的垂直剛度試驗,并與其它同類車型的鉸鏈進行剛性對比。

試驗方法:將鉸鏈固定在剛性門上,鉸鏈間距300 mm,在離鉸鏈軸線1 m處向下施加500 N的垂直載荷,測定施力點的Z向位移(圖5)[5]。

在同等試驗條件下,共測量了5種鉸鏈,該偏置鉸鏈剛度為117N/mm(最大位移為4.25 mm),和其結構類似的J5R鉸鏈剛度為177 N/mm(最大位移為2.85 mm),其它3種常規結構鉸鏈剛度范圍從250~333N/mm(最大位移為 2~1.49mm)。由此可見,該偏置駕駛室自卸車鉸鏈的垂直剛度與其它鉸鏈相比較低。

3.1.2 原因分析

由于偏置駕駛室自卸車的前立柱外板不可拆卸,同時要實現車門鉸鏈的X、Y、Z 3個方向都可以進行調整,因此車門鉸鏈借用了某款輕型車的后門鉸鏈,其固定頁板為沖壓件,材料厚度為3 mm,活動頁板為懸臂式結構的鍛件,壁厚為10 mm,在端部與鉸鏈軸套焊接。此種結構由于活動頁板固定點離鉸鏈軸中心距離較遠,因此導致鉸鏈剛度與常規鉸鏈相比要差(圖 6、圖 7、圖 8)。

考慮到結構其與常規鉸鏈相比的特殊性,初步確定改進后偏置鉸鏈的垂直剛度目標值為:在標準剛性臺架上測試,剛度值為200 N/mm以上(最大位移為2.5 mm以下);CAE分析時,在實際車門狀態下,1000 N加載,剛度值為400 N/mm以上(最大位移為2.5 mm以下)。

3.1.3 具體改進措施

通過圖4中鉸鏈的應力云圖可見,鉸鏈固定頁板及活動頁板的凸臂處都是應力集中及變形較大的地方,因此針對以上部位進行以下結構改進(圖9)。對固定頁板的形狀進行優化,重點加強鉸鏈軸周圍部位,同時將頁板材料厚度由3 mm改為4 mm,并增加固定頁板與立柱的固定面尺寸及固定點數量;取消活動頁板與軸套的焊接方式,將活動頁板與軸套改為整體鍛件,并對彎臂形狀進行優化和局部加厚。

3.2 車門焊接總成結構改進

通過對鉸鏈、車門+鉸鏈的CAE分析結果可知,偏置駕駛室自卸車車門焊接總成的自身剛度也較差。排除鉸鏈的影響,在1000 N加載情況下,車門焊接總成的最大變形達到3.1 mm。結合鉸鏈的改進目標,要想實現1000 N加載下車門+鉸鏈的最大位移≤5 mm,車門焊接總成的垂直剛度CAE分析值應滿足最大位移≤1.3 mm的要求。

車門焊接總成為內外板沖壓焊接結構,內外板材料厚度均為1.0 mm,鉸鏈加強板厚度為2.0 mm,外板窗口加強板和加強梁材料厚度為1.0 mm,門鎖加強板厚度為2.0 mm(圖10)。

通過車門焊接總成的應力云圖(圖11)可見,車門內板上、下鉸鏈固定面的應力集中及變形較大,因此針對以上部位進行以下結構改進(圖12),同時需考慮盡量在現有結構上更改,減少后期改進的模具投入。將車門鉸鏈加強板材料厚度增加到2.5 mm。在原有車門鉸鏈加強板的基礎上增加上、下兩處加強板并與車門內板焊接,材料厚度為2.5 mm。在原有鉸鏈加強板上、下鉸鏈固定面處增加2個U型加強件,以提高此處的抗變形能力。

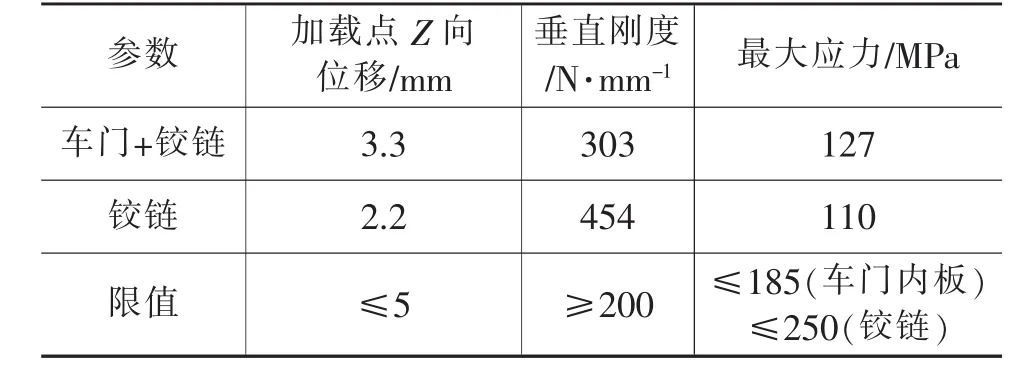

3.3 改進后的車門CAE分析

對改進后的車門鉸鏈及車門焊接總成進行1000 N加載CAE分析,改進后的車門及鉸鏈最大位移為3.3 mm,垂直剛度與原結構相比增加了3倍,鉸鏈垂直剛度提高到454 N/mm,車門垂直剛度提高到303 N/mm,改進效果較為理想(圖13、表5)。

表5 改進后的車門在1000 N加載下垂直剛度

4 車門設計建議

通過此次工作,在今后的商用車車門設計中,有以下幾點建議:

a.車門剛度評價指標應根據車輛實際使用情況確定,避免出現轎、輕、中重車型的車門評價指標完全相同的不合理現象。同時在CAE分析時應考慮到臺架試驗值與CAE分析結果存在一定偏差(試驗值位移量偏大),預留一定的安全系數。

b.為便于具體分析與改進,車門剛度的評價指標需分解到影響剛度的各部件上,對鉸鏈剛度和車門焊接總成剛度分別進行評價,提高改進的效率和可行性。

c.要充分考慮車輛的實際使用工況來定義車門鉸鏈的結構強度,中重型商用車的車門鉸鏈結構要區別于輕型車,固定頁板和活動頁板盡可能采用鑄件或鍛件一體成型,頁板材料厚度要在6 mm以上,鉸鏈軸直徑至少在10 mm以上,并按照強度要求合理選擇材料。

d.車門鉸鏈加強板的設計很關鍵,鉸鏈加強板多選用高強度鋼板,材料厚度為2.5 mm,結構形式采用整體式,加強板的上部延伸到車門前框,下部延伸到車門內板底部,并與車門內板充分焊接。

1 崔高勤.汽車試驗技術手冊(上冊).吉林:吉林科學技術出版社,1993:613~616.

2 李衛平,樂玉漢.基于有限元的汽車前車門下沉剛度校核與改進方法.北京汽車,2008(6):8~10.

3 郭竹亭.汽車車身設計(下).吉林科學技術出版社,1994:107.

4 烏春霞.汽車車門剛度的仿真分析與試驗研究:[學位論文].長春:吉林大學,2007.

5 郝琪.基于計算機模擬的車門下沉剛度改進設計及模態分析.湖北汽車工業學院學報, 2006,20(2):7~10.