600MW供熱機組的供熱控制方案及應用

文愛民

(福建鴻山熱電有限責任公司,泉州 362712)

福建鴻山熱電廠兩臺超臨界抽汽凝汽式汽輪機,單機額定功率600MW,最大功率677MW,最大供熱抽汽流量為950t/h,是我國首臺單機供熱流量達到500t/h的大容量抽汽供熱機組,為泉州石獅市的祥芝、鴻山、錦尚沿海三鎮的印染企業提供工業用熱。自2010年1月投產以來,熱負荷長期保持在400t/h以上,最大達到550t/h。

1 供熱系統結構

鴻山熱電廠位于石獅三鎮工業園區中心,供熱管網分為南線和北線,2臺機組的4段抽汽經過噴水減溫后匯流至同1根母管向外供熱,兩條供熱管路負荷相當。熱負荷較低時采用單機供熱,熱負荷較高時可根據需要2臺機組協同供熱。

600MW汽輪機為一次中間再熱、單軸、三缸四排汽、雙背壓、抽汽凝汽式,共有8級非調整抽汽:供熱抽汽位于第4段,該段同時也為除氧器、給水泵汽輪機供汽;另外7段分別為高、低壓加熱器供汽。單元機組供熱抽汽設置兩根抽汽管道,分為A側和B側;兩側各安裝了三個閥門,順著蒸汽流向,依次為供熱抽汽逆止閥(帶氣動快關功能)、供熱抽汽快關調節閥(液動閥)和供熱抽汽減溫水后電動門。供熱抽汽管道布置比較復雜,增加了控制的難度。

機組中壓缸至低壓缸之間的連通管上安裝了LCV閥,該閥由閥門位置反饋組件、閥門控制器、電液伺服閥和油動機組成。LCV閥的開度采用比例、微分控制,當閥門控制器接收到DEH發送的0~20mA的指令時,控制器輸出電流信號,經過電液伺服閥轉換成油動機的調節油壓控制閥門的開度。為了減少管道的節流損失,純凝工況下該閥門處于全開狀態;當機組進入供熱工況時利用該閥門開度控制供熱抽汽壓力。

2 供熱抽汽的安全控制

由于南北供熱管道總長度大于10km,管道容積大,一旦汽輪機負荷突然下降,低壓缸蒸汽壓力就會低于供熱母管壓力、蒸汽從供熱管道倒流進入汽輪機低壓缸,造成機組超速或者汽輪機葉片損壞等嚴重事故。因此,機組除了具有常規發電機組安全保護措施外,還設置了快速切斷機組與供熱母管連接的功能,該功能通過快速關閉分別布置在供熱抽汽A側管道和B側管道上的三個閥門來實現。由于供熱抽汽改變了汽輪機的配汽結構,可能危及中、低壓缸末級葉片安全,因而控制系統必須設置中壓缸出口排汽壓力保護、低壓缸入口壓力保護功能。為了防止發電機甩電負荷時超速,需要設置供熱工況下的甩負荷超速保護功能。整體的控制策略有以下幾方面。

1)供熱切除條件(任一條件觸發)當機組負荷小于320MW,或者發生手動切除供熱、發電機解列、機組RB(單臺磨煤機RB除外)、汽輪機跳閘、A/B兩側供熱被同時切除、OPC動作、供熱母管管溫超過280℃等事件時,系統發出中斷供熱指令,連鎖關閉A/B兩側的供熱抽汽逆止閥、供熱抽汽快關閥和供熱抽汽減溫水后電動門。

2)單側供熱切除 DCS一旦收到A側或者B側中供熱抽汽快關閥、供熱抽汽逆止閥或者供熱抽汽減溫水后電動門的某個閥門已關信號,立即發出關閉同側另外兩個閥門的指令,停止該側供熱。機組另一側維持供熱不受影響。

3)中壓缸出口排汽壓力保護 當中壓缸出口壓力低于0.65MPa或者高于1.25MPa時,發出停機指令。

4)低壓缸入口壓力保護 當低壓缸的入口壓力過低時,發出報警并請求手動停機。

5)供熱工況下甩電負荷 機組在供熱工況下運行,一旦發生甩電負荷控制系統連鎖切除供熱,同時關閉LCV閥阻止汽機超速。如果發出切除供熱指令經過10s后控制系統未收到A/B兩側都有一個閥門關閉的信號,就會發出報警信號;如果經過30s仍然未收到這樣的信號就發出停機指令。如果控制系統接收到A/B兩側都已經有一個閥門已關信號,延時2s重啟LCV閥,讓機組維持3 000r/min。如果LCV閥重啟120s后發現蝶閥開度小于90%,控制系統將認為蝶閥發生開啟故障,并發出停機指令。

3 汽輪機供熱抽汽的流量控制

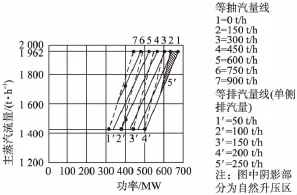

圖1 是 C600/476242/1.0/566/566 型汽 輪機的配汽曲線。當抽汽壓力為1.0MPa時,可以看出機組發電量與供熱抽汽量的調節具有耦合性:如果采用高壓調節汽門進行調節,那么增加高壓調節閥的開度可以同時增大機組發電量與供熱量,減少高壓調閥的開度可以同時減少機組發電量與供熱量。當高壓調節閥開度確定后,利用LCV閥可以進一步對發電量與供熱量進行分配:增加LCV閥的開度可以增加進入低壓缸的蒸汽量和機組的發電量、減少供熱流量;減少LCV閥的開度可以減少進入低壓缸的蒸汽量和機組的發電量,增加供熱流量。

圖1 汽輪機配汽曲線

600MW汽輪機組的供熱抽汽的流量可以采用解耦策略來進行控制:利用高壓調節汽門開度控制發電量,利用LCV閥的開度調節來控制機組供熱量。如果供熱負荷比較大,流量只需要用LCV閥調節,但是在供熱負荷較低時由于LCV閥必須全開,抽汽的壓力和流量只能依靠供熱抽汽快關調節閥的節流作用控制。例如,負荷在400MW時機組的抽汽流量應該在420t/h至900t/h之間(見圖1),如果所需要的供熱負荷小于下限420t/h,為了減少供熱抽汽流量,LCV閥已全開,這時可以利用供熱抽汽快關調節閥進行制。供熱快關調節閥控制流量具有較大的節流作用,當供熱汽流較大時能量損失較大,因此在供熱負荷較大供熱抽汽的壓力較高時不能替代LCV閥調節流量。

3.1 供熱負荷較大、供熱抽汽壓力大于0.8MPa

供熱抽汽壓力降低后供熱抽汽快關調節閥開度會自動減少,當閥門開度減少到60%以下后,一旦遇到抽汽壓力上升到0.8MPa以上,供熱抽汽快關調節閥的控制將從自動切換控制為手動控制。無法自動增加該閥門開度,因此供熱抽汽就會因為閥門開度太小出現節流造成經濟損失。為此,當供熱抽汽壓力升至0.8MPa以上,并且負荷穩定,就應當及時將供熱抽汽快關調節閥的開度增加到60%,減少供汽的節流損失。為此,供熱抽汽快關調節閥抽汽壓力一旦大于0.8MPa,如果調節閥的控制處在自動狀態,自動控制狀態延時300s后觸發120s脈沖,將供熱快關調節閥以0.5%/s的速度將開度增加到60%;如果調節閥的控制處在手動狀態,則將供熱快關調節閥的下限設置為0,不限制供熱抽汽快關調節閥的開關速率,保證危急情況下能快速關閉該閥門。

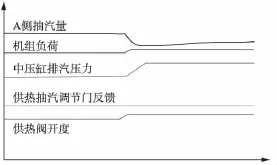

當供熱抽汽壓力大于0.8MPa時,供熱投入后只要供熱抽汽壓力在正常范圍,發電機和汽機運行正常,抽汽壓力、低壓缸入口壓力不低于設定值,就可以將抽汽壓力的調節投入自動方式,利用LCV閥為蝶閥進行控制。抽汽壓力的設定值一般為0.9~1.2MPa。蝶閥采用高壓抗燃油控制,調節速度快、壓力特性反應迅速,因此從供熱蝶閥收到快關指令至供熱壓力發生變化的過程時間短。圖2是在機組負荷保持穩定后供熱抽汽快關調節門開度保持不變的情況下,把供熱抽汽蝶閥開度增加3%,蝶閥后壓力及供熱抽汽量的階躍變化。

圖2 供熱壓力在LCV閥階躍擾動下的響應

從圖2中可以清楚地看到,供熱抽汽蝶閥開度改變后,壓力的改變約有3s延時,具有很好的響應特性。從圖2中還可以看到,供熱抽汽蝶閥開度增加3%,供熱抽汽流量降低了26t/h,供熱抽汽蝶閥的控制接近線性。

由于LCV閥開度采用比例、微分控制,因此開度變化準確穩定。

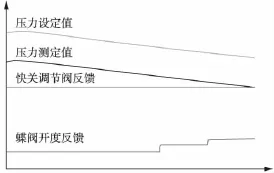

如圖3所示,將壓力設定值從1.0MPa連續地降到0.92MPa時,供熱抽汽蝶閥在PI控制器的控制下緩慢開啟(供熱抽汽快關調節閥開度保持),抽汽壓力隨著調節閥門的開啟下降,很好地完成對供熱抽汽壓力的控制。

圖3 供熱壓力控制斜坡響應

3.2 供熱負荷較小、供熱抽汽壓力小于0.8MPa

快關調節閥是一種蝶閥,工作壓力為0~1.0MPa,在供熱負荷較小供熱并且抽汽壓力小于0.8MPa時,供熱流量調節必須采用供熱抽汽快關調節閥控制。快關調節閥開度在60%以下時具有流量調節的功能,其中開度在5.5%~40%開度與流量具有線性關系,開度為40%~70%時具有快開流量特性,但當開度增加到70%以上后就無流量調節作用。因此在供熱負荷較低時,可以通過調節該閥的開度調節供熱流量。為了減少供熱抽汽快關調節閥的節流損失,同時保證快關的作用,供熱抽汽快關調節閥開度一般不能大于60%,因此可以調節的供熱流量有限。

供熱抽汽分為A側和B側,只要中壓缸排汽壓力正常,只要某側的供熱抽汽管道保持通路并不觸發供熱切除指令,就可以把該測供熱快關調節閥投入自動控制狀態。一旦某側供熱管道改變為非通路時將觸發60s脈沖,把同側供熱抽汽快關調節閥強制關閉,該側的調節閥也將由自動控制切換成手動控制。

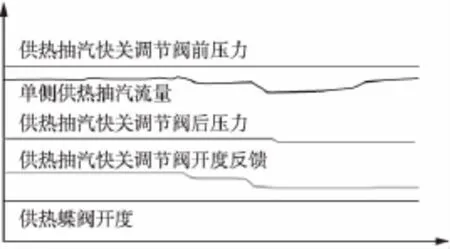

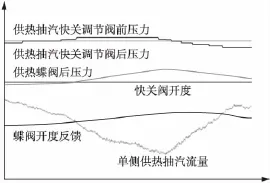

在機組負荷保持穩定和LCV閥保持開度不變的情況下,進行抽汽壓力對調節閥開度階躍的響應的試驗,當供熱抽汽快關調節閥開度出現3%階躍時,供熱抽汽快關調節閥后的壓力及供熱抽汽量變化如圖4所示。

圖4 抽汽壓力對調節閥開度階躍的響應

可以看出,該機組所采用的供熱抽汽快關調節閥具有中壓蝶閥的流量特性,但是該蝶閥的控制有較大的延遲,延遲時間在10s左右。為此采用PI調節器提高供熱抽汽快關調節閥的調節能力,實驗結果表明PI調節器的比例作用為0.2、積分時間為18s,效果較好。

圖5 供熱抽汽壓力在熱負荷降低時的響應

圖5給出了供熱抽汽壓力調節控制自動投入后熱負荷降低時的控制特性曲線。從圖5中的控制特性可以看出,壓力流量的控制效果較好。

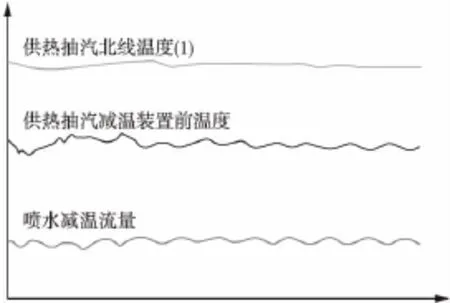

4 供熱抽汽溫度調節

根據當地供熱用戶的需求,該機組的供熱抽汽溫度應該控制在230℃左右。由于噴水減溫的水源取自凝結水,而自凝結水的溫度一般約20℃,可是機組的抽汽溫度接近400℃,因此當減溫水噴入減溫裝置后需要一定的時間進行汽化混合,要求溫度傳感器的安裝位置與噴水減溫裝置保持足夠的空間距離,確保溫度測量的準確性。由于原設計噴水減溫裝置與溫度測量元件距離僅3.5m,溫度測量不準確。因此改造方案在南線供熱支線和北線供熱支線分別設置3個溫度測點,用于測定噴水減溫后的溫度,測點離噴水減溫裝置距離達到20m以上。正常運行時A側和B側的噴水減溫裝置分別控制北線、南線供熱抽汽溫度;由于采用了PI控制實際效果良好,見圖6。可以看到,與改造前相比,改造后供熱溫度更加穩定。

圖6 溫度測點改造后供熱抽汽溫度的控制效果

5 結論

改進的供熱保護、流量控制、溫度控制策略,充分考慮了供熱中的安全性和高效性,在實際應用中取得了很好的控制效果,保證了該廠機組的安全性和經濟性,同時也很好地兼顧了該地區熱用戶的需求,取得了很好的經濟效益和社會效益。