合成塔出口廢熱鍋爐技術改造

李 明

中海石油化學有限公司,海南東方 572600

我廠有一套年產45 萬噸合成氨裝置,合成塔出口廢熱鍋爐123C1/C2(合成塔廢熱鍋爐/合成塔出口給水預熱器統稱為123C) 由意大利BELLELL ENERGY S.R.L 公司制造。123C 用于氨生產過程回收氨合成反應熱,同時生產12.0MPa 的高壓蒸汽。

1 123C 存在的問題及原因分析

在2004 年合成氨裝置性能考核時中發現,123C2 蒸汽出口溫度為247.5℃,遠低于292℃(設計值),123C1/C2 汽化率只有18%,低于設計值24.5%,

合成裝置自2003 年9 月投產以來,合成塔出口廢熱鍋爐的工藝氣出口溫度高 ,換熱器設計熱負荷為169.66 GJ/h,運行時的熱負荷為151.27 GJ/h,僅為設計值的89.16%。造成裝置噸氨能耗偏高,致使快裝鍋爐的運行負荷高,整個合成尿素裝置出現蒸汽不平衡。

合成氨裝置兩套廢熱回收鍋爐:合成塔出口廢熱鍋爐和高溫變換爐出口廢熱鍋爐(123C1/C2)均為意大利BELLELL ENERGY S.R.L 公司制造,103C 同樣存在運行熱負荷達不到設計值的問題。2004 年5 月,中海化學、成達工程公司、KBR、KHI 共同成立了裝置性能考核后遺留問題解決小組,負責裝置存在問題原因查找、問題解決方案提出、解決方案實施辦法、解決方案的設計審查、方案實施材料落實、施工組織、實施結果驗收、遺留設備問題商務談判。103C/123C 表征現象:熱負荷不達標是聯合調查小組要重點解決的問題之一。

聯合調查組通過查找對比設備制造商BELLELI 公司提供的設備數據,未發現制造數據與設計數據的偏離。計算103C1/C2 熱負荷,實際熱負荷為105.77GJ/h 較設計熱負荷117.49GJ/h 低9.97%。2005 年3 月,在裝置進行檢修時對變換廢鍋103C1/C2 進行了抽芯檢查。調查發現:103C1 內徑Φ1410mm,設計管束外徑Φ1402mm,制造管束外徑Φ1390mm,實際測量管束與外殼內徑間隙13.334mm,由于管束與外殼間隙超差和缺少管束上下兩端折流板,造成37%流量的工藝氣走旁路,未與鍋爐水換熱。

通過103C 檢查結果,調查小組判斷123C 同樣存在相同的工藝氣走“短路”問題。

2 解決方案及實施

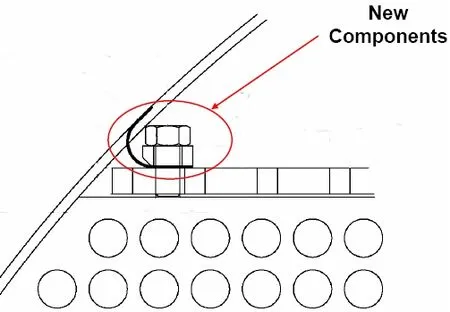

我廠與原設備制造商討論協商,決定采用密封隔離的辦法即安裝葉式密封,通過在123C1/C2 兩臺換熱器管束上分別安裝徑向及軸向可以彎曲的葉式密封條,減少或調低工藝氣直接旁路的流量,使合成氣按照要求的路徑流動。

用0.1mm 的不銹鋼薄片10 個疊成每一組后,做成圓環形和直排型兩種結構,利用管束中穿插的折流板作為固定砧板,按一定距離鉆孔,使用與折流板相同材料作壓板,用螺栓固定,點焊螺母,分別安裝在折流板和入口分布板邊緣,密封折流板、入口分布板與設備殼體間的間隙,通過在123C1/C2 兩臺換熱器管束上分別安裝徑向及軸向可以彎曲的葉式密封條,減少或調低工藝氣直接旁路的流量,使得工藝氣按照設計路徑流動延長工藝氣在管束間的流程。

經過2007 年初到2009 年3 月兩年多的籌備, 2009 年3月裝置全面停車檢修時,對123C1/C2 進行了加裝葉式密封改造。

圖1 現場安裝圖

圖2 現場安裝圖

圖3 葉式密封與換熱器殼體縱向密封

圖4 葉式密封與換熱器殼體的水平密封

3 改造效果分析

實施技術改造后,在相同負荷情況下進行比較得出:高壓鍋爐給水流量增加12049kg/h; 高壓蒸汽產量增加13688kg/h; 123C2 鍋爐給水預熱溫度增加44.1℃; 123C1 出口合成氣溫度降低17.25℃; 123C 熱負荷計算值為150544055kJ/h,較改造前1466077969kJ/h 增加3936086kJ/h。

本次檢修解決了123C 換熱能力不夠的狀況,改善了管網蒸汽緊張的局面,大修后123C1/C2 熱負荷148GJ/h,工藝氣出口溫度由改造前 243℃降低到227.4℃(設計為231.7℃)。達到工藝氣與換熱管中的給水充分換熱,增強了換熱效率,提高了廢熱鍋爐的汽化率,達到節能降耗的目的,改造效果顯著。本次改造的成果實施,對同類型廢熱鍋爐的改造具有借鑒意義。

[1]姚燁.450Kt/a合成氨裝置原始試車及性能考核.大氮肥,28(4).