煙煤摻燒褐煤對(duì)中儲(chǔ)式制粉系統(tǒng)的影響及防爆措施

李 濤,張 磊

(華電能源股份有限公司哈爾濱第三發(fā)電廠,哈爾濱150024)

目前,哈三廠發(fā)電用煤為煙煤摻燒褐煤,由于褐煤具有揮發(fā)分高、氧含量過(guò)高、燃點(diǎn)低等特點(diǎn),在制粉和儲(chǔ)存過(guò)程中極易出現(xiàn)煤粉自燃或煤粉爆炸現(xiàn)象,對(duì)中儲(chǔ)式制粉系統(tǒng)安全運(yùn)行有一定的影響。因此,本文對(duì)該廠鍋爐制粉系統(tǒng)爆炸原理進(jìn)行了分析,對(duì)制粉系統(tǒng)的粉倉(cāng)、給煤機(jī)等設(shè)備進(jìn)行了必要的改造,增加了抽爐煙系統(tǒng)和粉倉(cāng)充氮系統(tǒng),提高了參燒褐煤現(xiàn)場(chǎng)燃煤供應(yīng)異常時(shí)的風(fēng)險(xiǎn)應(yīng)對(duì)能力,有效地防止了中儲(chǔ)式制粉系統(tǒng)煙煤摻燒褐煤爆炸的發(fā)生,保證了磨煤機(jī)出力及運(yùn)行機(jī)組安全、穩(wěn)定運(yùn)行。

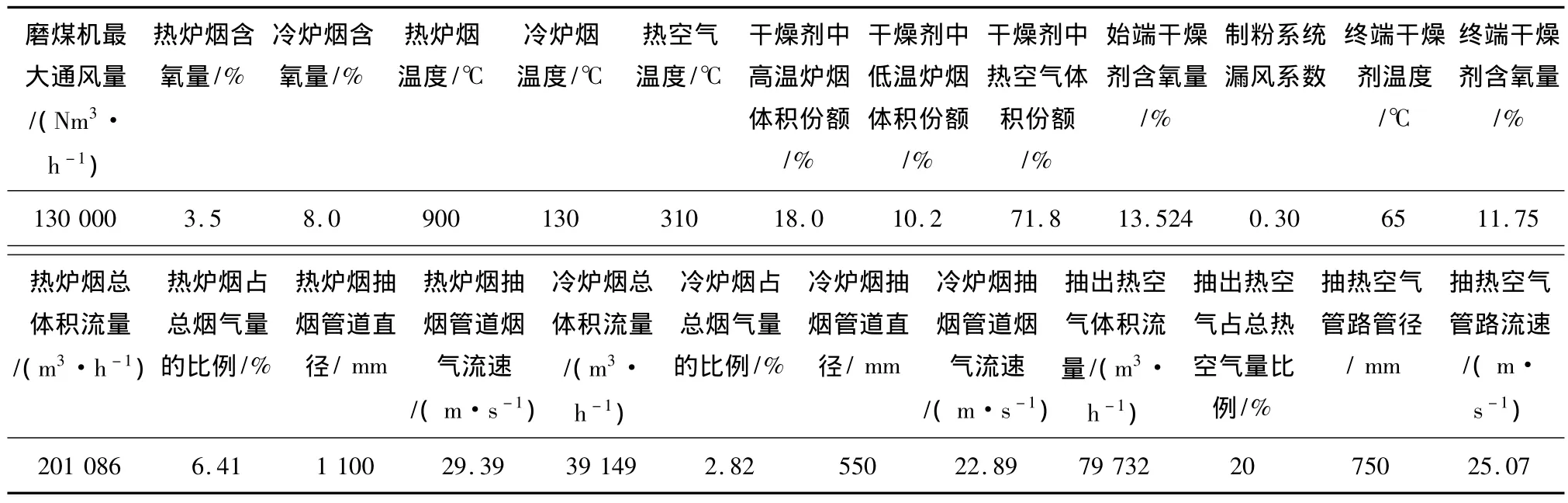

1 200 WM機(jī)組制粉系統(tǒng)主要參數(shù)

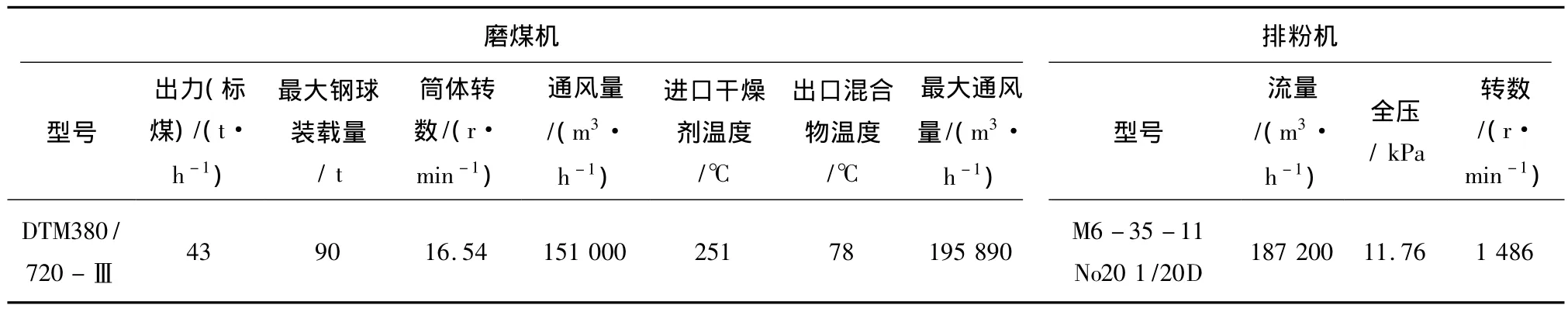

哈三廠一期工程2臺(tái)200 MW機(jī)組鍋爐由哈爾濱鍋爐廠制造,鍋爐型號(hào)為HG-670/13.7-II,鍋爐制粉系統(tǒng)為鋼球磨中儲(chǔ)式,采用熱風(fēng)加溫風(fēng)干燥方式,配置2臺(tái)給煤機(jī)、2臺(tái)磨煤機(jī)、2臺(tái)粗粉分離器、2臺(tái)細(xì)粉分離器及2臺(tái)排粉風(fēng)機(jī)。制粉系統(tǒng)參數(shù)如表1所示。

2 摻燒褐煤時(shí)制粉系統(tǒng)爆炸因素分析

制粉系統(tǒng)爆炸可以分為內(nèi)部原因和外部原因。煤粉濃度、煤粉揮發(fā)分、煤粉細(xì)度、可燃?xì)怏w共存是引起制粉系統(tǒng)爆炸的內(nèi)部原因;系統(tǒng)內(nèi)的積煤和積粉,溫度過(guò)高,煤粉過(guò)細(xì),水分過(guò)低,煤粉在粉倉(cāng)中積粉過(guò)久和粉倉(cāng)嚴(yán)重漏風(fēng),氧含量過(guò)高,以及外來(lái)火源等是其外部原因。

褐煤具有干燥無(wú)灰基揮發(fā)分,褐煤水分、灰分較高,褐煤氧含量(Oar=8%~12%)、揮發(fā)分高,容易自燃、爆炸,在煙煤鍋爐中摻燒極易引起制粉系統(tǒng)爆炸和干燥出力不足等問(wèn)題。煙煤摻燒褐煤中儲(chǔ)式制粉系統(tǒng)爆炸的因素[1]如下:

表1制粉系統(tǒng)主要參數(shù)

1)粉倉(cāng)內(nèi)部溫度較高。在制粉系統(tǒng)停運(yùn)后,粉倉(cāng)一直處于積粉現(xiàn)象,粉倉(cāng)內(nèi)部溫度一般在70℃左右。

2)粉倉(cāng)內(nèi)含氧量過(guò)高。磨煤機(jī)啟動(dòng)和遇見(jiàn)火源,很容易爆炸起火。

3)在磨煤機(jī)停運(yùn)而用熱風(fēng)(冷風(fēng))送粉時(shí),系統(tǒng)隔絕不嚴(yán),會(huì)有熱風(fēng)漏入磨煤機(jī)系統(tǒng),使磨煤機(jī)內(nèi)積粉自燃而引發(fā)爆炸。

4)褐煤揮發(fā)分含量較高,化學(xué)性質(zhì)活躍,在摻燒過(guò)程中極易發(fā)生制粉系統(tǒng)爆炸事故,造成設(shè)備損壞。

5)煤摻燒褐煤后,褐煤水分較大使磨煤機(jī)出力下降,長(zhǎng)時(shí)間運(yùn)行可能造成制粉系統(tǒng)內(nèi)局部積粉(如一次風(fēng)管或粉倉(cāng)吸潮管內(nèi)堵塞;磨煤機(jī)出口木屑分離器篩格、粗粉分離器內(nèi)折向擋板、細(xì)粉分離器入口平緩區(qū)域都會(huì)有一部分較粗煤粉或雜物沉積于此),如果不及時(shí)清理易形成積粉自燃,制粉系統(tǒng)重新啟動(dòng)時(shí)就會(huì)發(fā)生爆炸。

3 摻燒褐煤對(duì)制粉系統(tǒng)改造的原則和措施

3.1 制粉系統(tǒng)改造原則

1)控制磨煤機(jī)出口、粉倉(cāng)內(nèi)部溫度,確保制粉系統(tǒng)安全性的前提下最大限度地提高制粉系統(tǒng)的干燥出力,提高褐煤摻燒比例。

2)使制粉系統(tǒng)終端含氧量控制在12%以下,滿足其安全防爆要求。

3)降低粉倉(cāng)內(nèi)的濕度,避免煤粉受潮結(jié)塊及吸潮管堵塞,杜絕粉倉(cāng)積粉。

4)降低系統(tǒng)漏風(fēng)量和積粉現(xiàn)象。

3.2 制粉系統(tǒng)改造措施

3.2.1 從爐內(nèi)抽取高溫爐煙

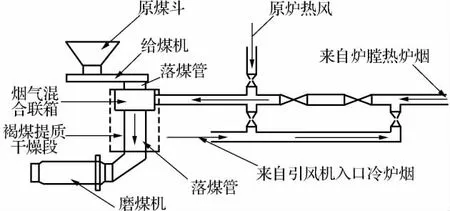

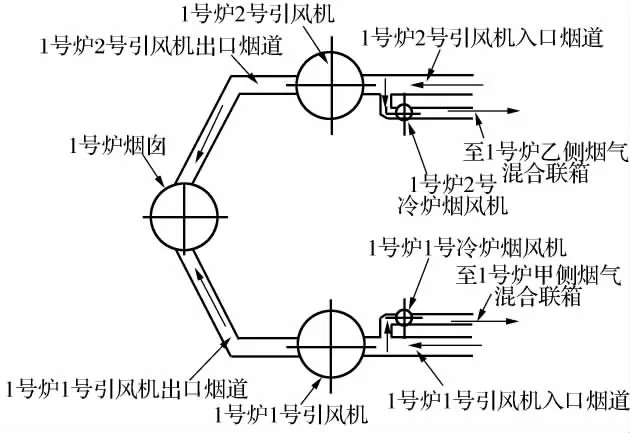

在引風(fēng)機(jī)入口煙道抽取低溫爐煙(冷爐煙)與熱空氣混合作為干制粉系統(tǒng)燥介質(zhì),降低制粉系統(tǒng)終端含氧量,滿足其安全防爆要求[2]。即利用磨煤機(jī)入口負(fù)壓與抽吸點(diǎn)之間形成的壓差抽取熱爐煙,在制粉系統(tǒng)的干燥介質(zhì)中摻入熱爐煙,以降低制粉系統(tǒng)的含氧量,保證其安全性,同時(shí)提高制粉系統(tǒng)的干燥出力。新增設(shè)抽爐煙系統(tǒng)如圖1所示。抽爐煙系統(tǒng)分為熱爐煙抽取管路、冷爐煙抽取管路和褐煤提質(zhì)干燥段。設(shè)計(jì)保持原熱風(fēng)系統(tǒng)不變,根據(jù)需要通過(guò)調(diào)節(jié)風(fēng)道上的擋板開(kāi)度控制原熱風(fēng)風(fēng)量,不需要時(shí)可關(guān)閉。

圖1 1臺(tái)爐單側(cè)抽爐煙改造系統(tǒng)示意圖

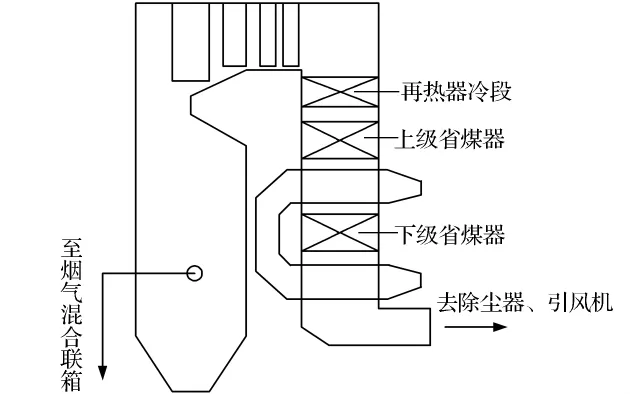

熱爐煙系統(tǒng)位于燃燒器與冷灰斗之間(鍋爐10 m地面上部),抽取溫度為850℃左右的煙氣作為制粉系統(tǒng)的高溫干燥介質(zhì),如圖2所示。冷爐煙系統(tǒng)從引風(fēng)機(jī)入口抽取溫度140℃左右的煙氣,作為制粉系統(tǒng)的低溫干燥介質(zhì)。由于冷煙系統(tǒng)管路較長(zhǎng),阻力增加較大,增加冷煙風(fēng)機(jī),如圖3所示。冷爐煙一部分送到熱爐煙取煙口處,降低入口熱爐煙的溫度;另一部分冷爐煙在煙氣混合聯(lián)箱前與高溫爐煙再次混合,同時(shí)進(jìn)入煙氣混合聯(lián)箱,混合后煙氣溫度為600℃左右,然后從磨煤機(jī)的燃料入口(落煤管)進(jìn)入磨煤機(jī)。每臺(tái)爐各加裝2臺(tái)型號(hào)為9-26No12.50高壓離心通風(fēng)機(jī),作為冷煙風(fēng)機(jī),將磨煤機(jī)入口爐煙溫度控制在設(shè)計(jì)范圍內(nèi)。

圖2 爐膛單側(cè)抽取熱爐煙示意圖

表2 干燥介質(zhì)成分

圖3 單臺(tái)爐引風(fēng)機(jī)入口煙道抽取冷爐煙示意圖

3.2.2 提高給煤機(jī)入口溫度

提高給煤機(jī)入口溫度,增加褐煤提質(zhì)干燥段,既可以調(diào)整磨煤機(jī)入口溫度,又提高磨煤機(jī)的干燥出力。高溫?zé)釥t煙和低溫冷爐煙同時(shí)進(jìn)入煙氣混合聯(lián)箱后,混合后煙氣入磨溫度控制在280℃左右。提高干燥介質(zhì)溫度受到磨煤機(jī)入口允許溫度及制粉系統(tǒng)最大通流量的限制,磨煤機(jī)入口溫度調(diào)整后,對(duì)磨制褐煤的適應(yīng)性較好,褐煤的出力明顯增加。現(xiàn)場(chǎng)測(cè)試干燥介質(zhì)成分如表2所示。

3.2.3 設(shè)置電動(dòng)調(diào)節(jié)門

在冷煙、熱煙和熱風(fēng)匯合后抽熱爐主煙管道(通徑DN1500 mm)布置1個(gè)DN1500電動(dòng)調(diào)節(jié)門,在冷煙主管道去溫風(fēng)管路和熱煙主管路上各設(shè)置1個(gè)DN600 mm電動(dòng)調(diào)節(jié)門,并布置溫度、壓力以及煙氣含氧量等測(cè)點(diǎn),以便運(yùn)行人員根據(jù)這些參數(shù)進(jìn)行調(diào)整,使制粉系統(tǒng)終端含氧量控制在12%以下,滿足其安全防爆要求。

3.2.4 增大吸潮管管徑

將吸潮管粉倉(cāng)出口段由φ219改為φ315,能夠保證粉倉(cāng)負(fù)壓和降低粉倉(cāng)濕度,防止煤粉受潮結(jié)塊及吸潮管堵塞,減少粉倉(cāng)積粉現(xiàn)象。

3.2.5 改造制粉系統(tǒng)部分閥門和粉倉(cāng)頂部形狀

將細(xì)粉分離器至粉倉(cāng)落粉管的切換擋板改為電動(dòng)插板門,把交叉管切換擋板改為電動(dòng)插板門,粉倉(cāng)落粉管至輸粉機(jī)的切換擋板改為電動(dòng)插板門,降低制粉系統(tǒng)漏風(fēng)量。

改造粉倉(cāng)頂部形狀,改進(jìn)內(nèi)壁材質(zhì),將粉倉(cāng)頂棚改成不繡鋼板制作并與四壁接觸處圓滑過(guò)渡,粉倉(cāng)內(nèi)壁加裝不銹鋼內(nèi)襯,減少粉倉(cāng)積粉。

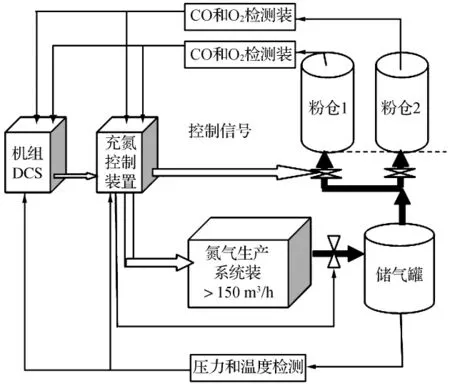

3.2.6 安裝 CO、O2監(jiān)控設(shè)備及氮?dú)庀老到y(tǒng)[3]

在2號(hào)鍋爐10m地面加裝氮?dú)庀老到y(tǒng)設(shè)備(每臺(tái)爐1套),在每個(gè)粉倉(cāng)加裝2套CO和O2含量監(jiān)測(cè)系統(tǒng),使粉倉(cāng)內(nèi)部的O2、CO含量降低,不具備爆炸的條件。充氮前提條件:1)CO含量過(guò)高;2)O2含量過(guò)高;3)磨煤機(jī)啟停車;4)系統(tǒng)停機(jī)再啟動(dòng)。哈三電廠單臺(tái)爐粉倉(cāng)充氮裝置控制系統(tǒng)原理如圖4所示。

圖4 單臺(tái)爐粉倉(cāng)充氮裝置控制系統(tǒng)原理圖

充氮原理:從2臺(tái)粉倉(cāng)出口處,抽取樣氣監(jiān)測(cè)CO和O2的含量,信號(hào)傳到DCS系統(tǒng),DCS系統(tǒng)根據(jù)CO含量、O2含量、系統(tǒng)的整體狀態(tài)、起停狀態(tài)等,進(jìn)行控制氮?dú)馍a(chǎn)裝置和充氮。該系統(tǒng)增加1個(gè)儲(chǔ)氣罐,以保證2個(gè)粉倉(cāng)進(jìn)行瞬間快速充氮。

3.2.7 安裝制粉系統(tǒng)溫度監(jiān)控設(shè)備和檢查

在磨煤機(jī)出、入口各加裝1套測(cè)壓、測(cè)溫防爆監(jiān)測(cè)系統(tǒng),在一定條件下控制磨煤機(jī)入口煙氣溫度,使磨煤機(jī)煤粉干燥出力在最佳值,入口溫度控制在最低值。

在檢查制粉系統(tǒng)時(shí),要及時(shí)清除沉積于磨煤機(jī)出口木屑分離器篩格、粗粉分離器內(nèi)折向擋板、細(xì)粉分離器入口平緩區(qū)域煤粉或雜物。

4 結(jié)論

1)為了防止中儲(chǔ)式制粉系統(tǒng)煙煤摻燒褐煤爆炸事故發(fā)生,須根據(jù)制粉系統(tǒng)爆炸原理和褐煤的特點(diǎn),對(duì)哈三廠一期工程2臺(tái)200 MW機(jī)組鍋爐中儲(chǔ)式制粉系統(tǒng)進(jìn)行改造。

2)該制粉系統(tǒng)的改造增加了抽爐煙系統(tǒng)和制氮系統(tǒng),有效地解決了煙煤摻燒褐煤對(duì)中儲(chǔ)式制粉系統(tǒng)安全運(yùn)行的影響;保證了制粉系統(tǒng)出力,降低了燃料成本,提高了機(jī)組運(yùn)行的經(jīng)濟(jì)性。

[1]狄萬(wàn)豐,劉建,鄧海濤,等.中間倉(cāng)儲(chǔ)式制粉系統(tǒng)的防爆安全分析[J].發(fā)電設(shè)備,2012(7).

[2]辛曲珍,張夢(mèng).煙煤摻燒褐煤機(jī)組運(yùn)行安全性研究及對(duì)策[J].鍋爐制造,2011(11).

[3]牛建鋼.基于褐煤摻燒的磨煤機(jī)防爆研究[D].北京:華北電力大學(xué),2011.