國產DCS在1000MW機組應用中存在的問題和對策

許偉強,劉德(杭州和利時自動化有限公司,浙江 杭州 310018)

1 概述

國華臺山發電廠位于廣東省臺山市南部銅鼓灣,二期工程為2臺1000MW超超臨界燃煤機組。三大主機有上海三大動力廠引進技術生產,其中鍋爐采用上海鍋爐廠有限公司引進A lstom-Power公司Boiler Gmbh技術生產,型號為SG3091/27.56-M 54X。汽輪機采用上海汽輪機有限公司引進西門子技術生產的超超臨界、一次中間再熱、單軸、四缸四排汽、雙背壓、八級回熱抽汽、反動凝汽式汽輪機N1000-26.25/600/600(TC4F)。發電機采用上海汽輪發電機有限公司THDF 125/67型發電機。

該工程DCS系統采用國產和利時MACS V6系統,采用全廠一體化模式,實現了對鍋爐,汽機輔助系統、脫硫系統、外圍系統等的監控。具有鍋爐啟動及停止、滅火保護、汽機遙控、機組負荷控制、主要輔機故障RB、一次調頻、系能計算、優化控制、歷史數據記錄、SOE記錄等功能。

2 M ACS V 6系統及工程特點

MACS V6系統是由原和利時在傳統MACS V5系統發展而來,從其網絡結構上來講與MACS V5系統極為相似(MACS V6詳細結構不再贅述,可參考文獻[1]),相比常規系統,它存在以下主要特點:

MACS V6系統將測點容量提升至10萬點,可以適應一體化項目的需要,除了對主機組進行監控外,還可以對距離比較遠的外圍系統(除灰系統、精處理系統、撈渣機系統、脫硫系統等)監控,常規超超臨界機組一般不實現一體化,而是采用主機組與外圍系統獨立控制的模式。

MACS V6系統采用6冗余服務器,2臺實時/歷史服務,4臺I/O服務,將風險分散化,若冗余的2臺I/O服務器故障,可無擾切換至另外2臺I/O服務器組,這對提高服務器運算速度及降低服務器負荷有很好的作用,而且不會影響機組正常運行。

MACS V 6系統按照工藝系統劃分,在邏輯組態時將系統用若干個“子環”串聯,啟動“子環”時系統會根據當前工況和需要工況,實現對分系統的按需啟動,以更好地實現機組“一鍵啟動”功能。需要說明的是臺電二期設計時DEH為西門子T3000,為了更好地實現“一鍵啟動”,DCS與DEH之間用硬接線實現信號交互。

MACS V6系統自帶一套性能計算、優化控制功能,計算發電機組及其輔機的各種效率及性能參數,自動實現系統優化控制,比如:傳統的爐膛吹灰運行是根據鍋爐情況,執行“定時全面吹灰”,本項目除了運行可以定時執行程控外,邏輯判斷鍋爐內壁污染率實現“按需吹灰”。

鍋爐在剛啟動或濕態時,給水自動控制系統主要控制汽水分離器水位,因為焓值靈敏度高且能快速反映燃水比失調,因此當鍋爐進入干態后,進入汽水分離器的水全部變為蒸汽,給水自動控制系統是基于中間點焓值(汽水分離器出口焓值)的校正來控制動態燃水比值,而不再是分離器水位。

3 邏輯優化及問題處理方法

臺電二期DCS針對應用過程中暴露出的問題以及同類型機組出現的一些缺陷,采取了相應的優化、改進和防范措施,主要包括2大部分:邏輯優化;調試過程中問題。

3.1 邏輯優化

(1)完善溫度跳閘邏輯

單體設備中如涉及到溫度測點保護的邏輯,含有溫升速率的限制(即若溫度變化超過速率限制,即使達到跳閘值,設備也不應該保護動作,除非手動復位或低于跳閘值一定距離)。原溫度跳閘邏輯較為簡單,能實現速率和量程上下限的品質判斷,品質變壞后,10s內不會發出跳閘指令,但若當前值在跳閘值以上保持幾個掃描周期,邏輯認為溫度正常,立刻發出跳閘指令。機組運行中會出現信號線松動或接觸不好,造成溫度顯示異常,但實際溫度未達到跳閘值,原邏輯會引起設備誤動作。修改為,溫度測點速率異常后,屏蔽跳閘出口,復位條件為:邏輯中手動復位;當前值低于跳閘中超過5℃。除此之外,一旦發生速率超限,及閉鎖跳閘出口,機組運行至今,該功能運行正常。

(2)修改B磨煤機跳閘邏輯

因為微油點火安裝位置在B煤層附近,因此B制粉系統與微油系統息息相關,邏輯優化為:非“微油模式”下,B煤層點火能量不存在則B磨跳閘。或者在“微油模式”下,當B磨煤機運行后且B磨煤機常規點火能量未滿足,若僅有1組微油燃燒器熄火且相對應的角的煤火檢信號也未到,且同角相臨大油槍油火檢信號未到(3個信號同時未到),則關閉同角磨煤機出口門,同時重新啟動對應微油燃燒器與該角對應大油槍。100s后,若微油燃燒器或大油槍啟動成功,則自動打開同角磨煤機出口門;反之,跳磨煤機B。

(3)修改燃油進油快關閥邏輯

吹掃允許條件中,包含燃油泄漏試驗完成的條件,即先進行泄漏試驗,然后再進行吹掃。而實際上,在吹掃完成前,MFT 繼電器沒有復位,燃油進油快關閥無法打開,燃油泄漏試驗是不能進行的,前后有矛盾。雖然增加了旁路按鈕,但并沒有改變其本意。因此在邏輯中輸出一個DO點硬接線到MFT柜,去開燃油跳閘閥,保證燃油泄漏試驗開始時,燃油跳閘閥不會因為有MFT信號的存在而無法開啟。

(4)修改點火能量邏輯

A 磨點火能量:微油模式下,點火成功,B煤層投運且 B 煤層煤粉煤量>40t/h;其中,點火成功指的是8支微油槍全部點火成功。若A磨在微油模式下啟動運行一段時間后,1支微油槍熄火,此時A磨的點火能量失去,且此時為低負荷燃燒工況,火檢不穩定,很容易產生跳磨條件(即給煤機運行延時120s后,A層煤粉點火能量不存在且煤火檢喪失(4取2)),以此類推:B磨、C磨也存在類似問題。因此細化微油模式點火能量條件:微油8取6,退出的微油槍對應的大油槍已投運,且不能是同一角的兩個微油槍同時退出。

(5)修改凝結水泵邏輯

根據現場實際情況,泵A、B為變頻,泵C為工頻,實際運行中存在工頻變頻并聯和互為聯鎖的情況,為了保證出力的一致性,凝結水泵聯鎖以A、B、C的順序啟動時并且優先啟動變頻泵,同時變頻泵輸出指令跟蹤到100%(50Hz)并切換到手動狀態,當存在工頻泵或變頻泵工頻方式運行時,變頻泵輸出指令跟蹤到100%(50Hz)并切換到手動狀態。將凝泵自動控制思路優化為:除氧器上水調門(分為主、輔調門)控制除氧器液位,變頻泵調節凝結水母管壓力。除氧器主、副調門調節除氧器水位時。分單沖量、三沖量調節。當主汽流量低于30%時。采用單沖量調節,調節除氧器水位。當主汽流量高于30%時采用凝結水流量、除氧器水位、給水流量三沖量調節。

(6)優化爐膛吹灰系統邏輯

傳統的吹灰方式為“定期全面吹灰”,因受運行人員人為因素,容易引起吹灰不足或過于頻繁、鍋爐結焦、灰渣堆積等,降低鍋爐熱效率,嚴重時會發生爆管。因此將邏輯做以下優化,根據鍋爐受熱面積灰狀態計算出污染率參數,根據污染率實時值和設定值關系來給出各個受熱面染程度評價,從而給出吹灰建議,與DCS吹灰之間建立通訊,自動實現“按需吹灰”。具體是根據吹灰器布局將其分為16組,即將56支短吹灰器按左右平均,分為7組,每組8只吹灰器。將108支長吹灰器按左右平均,分為9組,每組12只吹灰器,所有吹灰器共16組,組號分別為1~16。按組吹灰時,組的順序可自由選擇(組內吹灰器的順序固定)設定循環吹掃后,邏輯按選擇好的循序執行一遍,然后再根據鍋爐運行時內壁的污染情況“按需吹灰”,可以有效地減小鍋爐受熱壁面磨損,減少吹灰蒸汽耗量,提高鍋爐運行效率。

(7)優化軸封系統邏輯

軸封調節閥現邏輯設計為汽機跳閘或失壓后,閥門跟蹤到23%,在冷態啟機及未進汽的情況下,軸封調節閥開度一般在48%左右,軸封壓力一般維持在3.5kPa左右。汽輪機進汽后,軸封調節閥全關,靠軸封自密封維持壓力,一旦汽機跳閘后,軸封自密封失去后,軸封調節閥快開到23%,此時外界空氣可能竄入軸封系統,造成汽機大軸“抱死”的情況,為了保證機組的安全運行,將原跟蹤快開定值由23%提高至50%。

3.2 調試過程問題

(1)主控單元故障自動切換后數據有擾動

6號機運行期間,協調控制(CCS)突然退出,燃料主控切為手動,并且燃料主控指令從68%降到53%,負荷下降。經過分析核查,是因為#17控制站(協調系統邏輯)主控制器故障切為從機,原從控制器切為主機,燃料主控PID輸出指令在主從控制器中的數據未完全對齊。經過控制算法完善,在下層控制器軟件的全局變量中增加“數據周期同步M區”,將所有PID輸出指令先存儲在M去,再將M區里的數據周期主從同步后,輸入到對應的手操器,目的是實現主從控制器數據周期同步,經過多次試驗,無論是手動切換還是故障自動切換控制器,數據都是無擾的。

(2)主控溫度高故障

6號機停機檢修期間,#12站從機,位置為靠近電源側,控制器故障后error燈長時間常亮,經過拔插處理,該主控能正常工作且故障error燈消失。經過分析,主控因為工作時間較長,加之主控安放在電源側溫度較高,引發主控內部某芯片的暫時失效,致使主控加載BIOS或操作系統失敗。隨后將主控單元與電源之間增加備用槽位間隔,降低因電源模塊發熱而對主控的影響。并建議對主控定期檢查,檢查主控的狀態和溫度情況。

(3)網絡故障

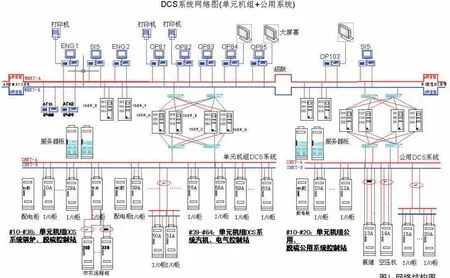

本工程DCS系統采用Client/Server體系結構,控制管理網絡采用兩層結構,星型連接,雙冗余配置。因控制站數量較多(54對控制器),上下層數據交互需要通過I/O服務器實現,服務器端口網絡負荷較高,主網絡端口故障后,容易引起網絡不穩定。采取措施:(1)增加I/O服務器個數,將主干網絡改為1000M,大大增強了數據處理能力,降低網絡上的擁塞。(2)服務器增加對于IP報文的過濾,獲取允許通過的IP報文的格式,在接收到IP報文后,如果接收報文的格式符合已獲取的允許通過的IP報文的格式,則進行發送操作。報文的過濾有利于減少數據處理量,避免網絡上擁塞的風險。網絡結構如圖2所示。

(4)部分控制站控制器負荷率較高

該問題經過深入查找與試驗確定其原因主要有兩個:一是本工程在調試初期未對控制期運算周期進行相應設置,造成以默認的50ms周期運算時出現較高的負荷;二是部分控制站內控制邏輯較多,運算處理過程中造成CPU負荷偏高。針對上述兩全原因,經過深入討論與分析后,通過將各控制站運算周期和邏輯方案頁進行優化設置后得到了很好的解決。

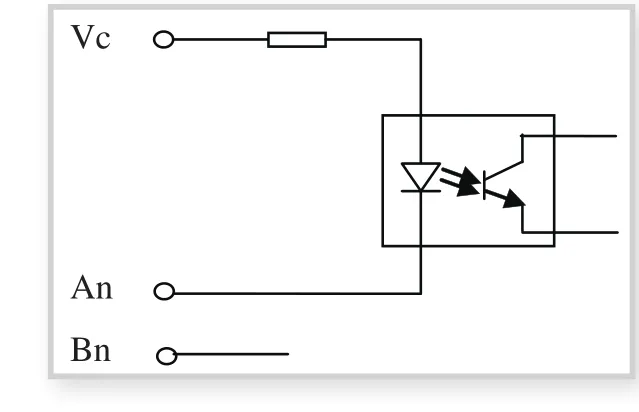

(5)DI正端接地通道為“1”

因DI負端與系統地相連,當就地設備進水或異常接地而造成正端與地相連,該通道由“0”變為“1”,若該通道信號與邏輯聯鎖有關,容易引起設備誤動作。因此修改DI模塊硬件回路,將DI負端浮空,即正、負端均浮空,如圖3所示,允許單點接地,不會影響運行。有效地避免了正端接地導致信號導通,造成設備誤動的情況。

圖1 網絡結構圖

圖2 原DI通道設計

圖3 修改后DI通道設計

(6)電氣通訊不穩定

電氣繼保系統采用modbus通訊的方式接入DCS顯示和報警,主、從雙路,電氣繼保通訊站主站響應通訊請求,從站處于備用狀態,但不響應通訊請求,一旦DCS側主通訊站故障,繼保通訊站不能將從機切為主機,造成通訊中斷。經過改進,主、從兩路通過主從同步后,同時接收通訊請求,且增加了通訊故障報警,可以通訊雙路冗余和故障報警,滿足現場需求。

4 總結

臺山電廠二期兩臺1000MW機組自調試以來,分別于2011年4月、11月順利通過168試運,至今已經經過一段時間帶負荷運行考驗。在這個過程中,部分問題都已暴露出來并得以妥善解決,有些問題已提前采取優化措施進行預控。目前熱控系統各項指標均達到優良,能完全適應現場應用要求,未出現因DCS問題導致機組降負荷或誤動跳閘等事故。國產DCS在臺山二期1000MW機組成功應用,為國家民族產業的振興做出積極的貢獻。

[1] 王常力,羅安.分布式控制系統(DCS)設計與應用實例,電子工業出版社[J].2004,(8).

[2] 李京文.國產與進口DCS進入競爭時代:國產DCS系統發展的新階段[J].2007,(3):16-20.