油氣田非含醇污水處理工藝優化研究

孫海濤 (翔鷺石化股份有限公司 361026)

一、引言

目前,在我國各大油氣田天然氣生產過程中,往往產生大量含醇或非含醇污水。這些含有醇類物質的污水排放時嚴重影響生態環保和回注,應采取嚴格措施集中凈化。但是常用的污水處理技術和工藝流程大多關注含醇濃度較高的污水凈化,而對于含醇量很低或非含醇類的污水處理工藝技術仍需進一步研究。

二、非含醇污水組成性質實驗研究

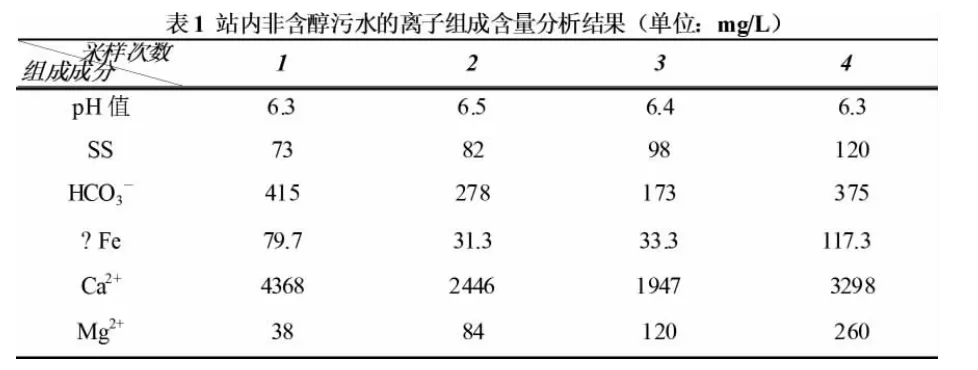

本文以蘇里格油氣田天然氣處理廠的非含醇污水為研究對象,采用化學容量法研究了非含醇污水的組成性質,便于下一步對非含醇污水處理工藝進行優化。測定結果如表1所示。

?

通過以上結果可以看出:①非含醇污水呈弱酸性(pH<7.0),若不進行有效處理,會腐蝕處理系統設備;②非含醇污水屬于高礦化度的采氣污水,鐵離子含量較高;③污水中的懸浮固體含量較高,應當進行凈化處理。

因此,非含醇污水水質特點是礦化度和雜質含量較高,pH值較低,屬于易結垢的污水體系。

三、非含醇污水處理工藝優化

1.污水處理藥劑優選

根據上節非含醇污水的水質組成分析結果可知弱酸性增加了污水的腐蝕性,必須調整污水的pH值。同時,污水中的鐵離子含量高,一旦爆氧就會導致回注污水水質不達標。還有就是污水中的成垢離子和懸浮固體含量高,使得污水的結垢趨勢增強,必須進行阻垢處理。

因此,選取的非含醇污水的處理藥劑為氫氧化鈉、雙氧水、1200萬的陽離子聚丙烯酰胺。當氫氧化鈉的加量為400~600mg/L、雙氧水的加量為100~200mg/L、1200萬的陽離子聚丙烯酰胺加量為4~6mg/L時,處理后為就可以使處理后的回注污水滿足水質控制指標。但實際處理結果是:非含醇污水處理前pH值為6.62,處理后變為6.36;∑Fe離子含量處理前為100.64 mg/L,100.52 mg/L;SS處理前為 159 mg/L,處理后為 60 mg/L。因此,實際處理效果并不如預期的那樣達到凈化的目的,其原因可能是非含醇污水處理工藝出現了問題。

2.污水處理工藝流程優化

將上述選擇好的藥劑用于現行的污水處理系統后發現:①處理后污水仍呈弱酸性(平均值6.4);②污水中的鐵離子和懸浮固體含量仍偏高;③污水中的細菌含量非常高,SRB、TGB、FB細菌含量高均大于105個/mL。

通過分析發現,處理后的污水不達標的主要原因是工藝設計不合理,主要表現在轉水泵頻繁堵塞、加藥箱與儲藥箱共用、加藥泵額定流量與轉水泵額定流量不匹配、加藥位置不匹配,導致預處理藥劑無法匹配加入,使處理后回注污水不達標,嚴重影響污水處理效果和天然氣處理廠的長遠發展。

根據站外采氣污水的靜置沉降實驗可知,拉運來的采氣污水經過24小時的靜置沉降,就可以實現凝析油、懸浮固體的最大分離,減輕后續污水處理的壓力,降低污水預處理藥劑的加量,節約成本,同時還可以減少污泥產生量。因此建議增加兩個污水均質罐,對來水進行均質、沉降。原有的兩個調節罐作為絮凝沉降罐,為絮體的完全沉降(12h)創造條件。

非含醇污水處理工藝中轉水密封罐太小的不合理設計,導致各集氣站拉運來的采氣污水一旦進入五個密封箱就要轉移,使得污水中的懸浮固體得不到有效沉降就進入轉水泵,造成轉水泵效率下降甚至頻繁堵塞,嚴重制約了站外污水的正常接收。如果維持現有流程,只改加藥系統,不增加均質罐,就會導致污水中的懸浮固體、凝析油偏高,引起絮體上浮;如果增加均質罐,就會使污水中的懸浮固體、凝析油降低,保證絮體下沉。

增加均質罐的作用主要表現在:①均勻水質,降低因水中含油量和固體懸浮物含量大幅度變化或因突發事件引起水質突變對后續處理工藝的影響;②使不配伍的水充分反應混合,讓該結的垢全部結晶沉淀,提高水質穩定性,降低回注系統的結垢趨勢;③提高凝析油的回收率(可使污水中的凝析油降低90%以上);由于污水罐體積增加,油水分離效率提高,凝析油回收量增加;④存儲污水,保證了預處理藥劑加量與轉水泵的有效匹配,提高了污水預處理的效果。

結論

通過對非含醇污水離子組成分析以及處理工藝優化的研究可以得出以下結論:

(1)非含醇污水的礦化度和雜質含量高,屬于腐蝕性、易結垢污水體系。

(2)非含醇污水的處理藥劑選用氫氧化鈉、雙氧水、1200萬的陽離子聚丙烯酰胺,在工藝流程合理的情況下可以使處理后的回注污水滿足水質控制指標。

(3)針對非含醇污水現有處理工藝設計不合理的問題,提出增加均質罐、優化匹配參數等工藝優化方法,可以有效處理非含醇污水。

[1]劉彬.天然氣處理廠污水處理系統運行淺析[J].石油化工應用,2011,30(5):18-22.

[2]王遇冬.天然氣處理原理與工藝 [M].中國石化出版社,2011.

[3]李勇.長慶氣田含甲醇污水處理工藝技術 [J].天然氣工業,2003,23(4):112-114.