L4-1200M3閉式四點多連桿壓力機滑塊的優化設計

陳啟升

(山東冠泓數控裝備有限公司,山東 諸城 262200)

0 前言

滑塊是機械壓力機的重要部件。工藝技術的不斷發展,一方面對滑塊強度和剛度的要求越來越高,另一方面則力求滑塊減重,在保證安全使用的前提下節省材料,降低動力消耗。為此,機械壓力機滑塊設計成框架式結構,設置加強筋來保證其強度。傳統的研究方法是將滑塊簡化為不受導軌約束的雙點支梁,支點距離為點距,采用材料力學的方法,計算其在公稱力下危險點的應力和最大變形,再引入許用值,使其應力和變形低于許用值即可[1]。但這種方法采用人工計算,計算量不僅復雜龐大,而且計算結果也往往與實際情況相差甚遠,因此并不是最佳的設計方案。

本文運用有限元軟件ANSYS中的Workbench環境對滑塊進行靜態分析計算,并結合滑塊的受力特點對滑塊進行結構優化,使重量更輕,且滿足滑塊的強度和剛度要求,降低了成本,提高了設計效率。

圖1 滑塊模型

1 滑塊的結構分析

本文分析的是閉式四點(多連桿)壓力機的滑塊,為鋼板焊接結構,其三維模型如圖1所示。

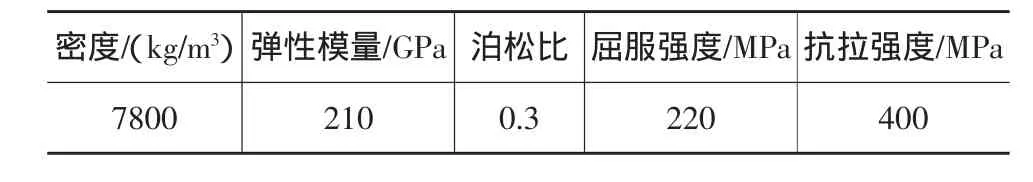

滑塊所用材料為Q235-A,焊后退火處理,其主要技術參數如表1所示。

表1 Q235-A主要參數

2 滑塊的有限元分析

2.1 滑塊三維模型的建立[5]

在三維建模軟件UG中創建滑塊三維模型。本課題研究的壓力機滑塊結構包括大量的銷孔、筋板、圓角等,為降低分析對計算機硬件的要求,建模時進行適當簡化,省略了部分銷孔、筋板以及圓角等結構。

通過對UG的二次開發,在UG中成功嵌入ANSYS Workbench軟件,將UG中的模型直接導入ANSYS Workbench中。

2.2 滑塊模型的網格劃分

ANSYS Workbench中可直接以“Generate Mesh”的形式劃分網格,并可以通過設置Sizing,對網格精度進行控制。網格劃分結果如圖2所示。

2.3 滑塊模型的邊界條件

圖2 滑塊的網格示意圖

在對滑塊進行有限元分析確定其邊界條件時,一般應做到以下幾點:要施加足夠的約束,保證結構不產生剛性位移;施加的邊界條件必須符合物理模型的實際工況;力求簡單直觀,便于計算。滑塊是由導柱和導軌支撐定位的,它可以沿y方向運動,因此在滑塊高壓腔的活塞支承面上施加曲柄連桿的固定約束,而在滑塊的各導向面加以導軌的位移約束,限制x、z方向移動,即在x、z方向上的位移為0,y方向上的位移設置為自由。

在ANSYS Workbench中可以施加固定約束(fixed support)和位移約束(displacement),準確地模擬其邊界條件[3]。同時給滑塊底面施加12000kN的載荷。

2.4 靜態分析計算

設定所需分析的參數,并進行求解。

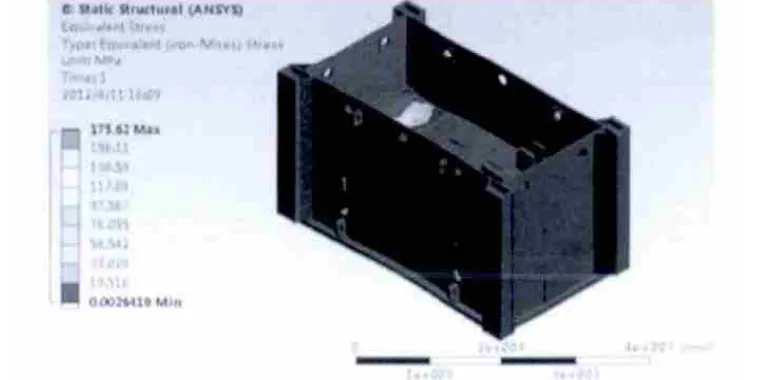

由靜態分析結果可知:滑塊整體應力在78MPa以內,最大應力為175.6MPa,發生在高壓腔的活塞支承面上,而滑塊其余地方應力較小,有較大的優化空間。

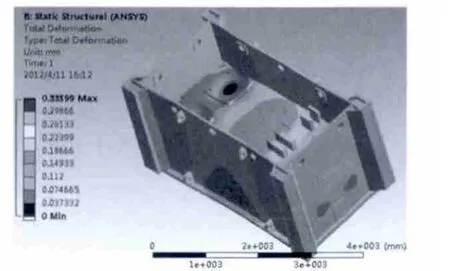

滑塊的最大變形發生在滑塊底面壓力中心的外沿,最大變形量為0.336mm,其余地方變形相對較小,滑塊的撓度符合設計標準[1]。

滑塊的應力分布圖和變形分布圖如圖3、4所示。

圖3 滑塊的應力分布圖

圖4 滑塊的變形分布圖

3 滑塊的優化

3.1 滑塊結構的拓撲優化

拓撲優化是指形狀的優化,其目標是確定承受載荷的結構具有最大剛度時的材料分配方案。與傳統優化設計的不同之處在于,拓撲優化設計不需要優化設計變量,設計變量、狀態變量和目標函數都是程序預先定義好的,只需要給出結構的材料特性參數、有限元模型、位移約束、載荷等。

拓撲優化的約束條件是省去材料的百分比V,目標函數是結構的變形能,減小結構的變形能即相當于提高結構的剛度,拓撲優化通過使用設計變量ηi給每個單元賦予內部偽密度實現。

對滑塊進行拓撲優化,邊界條件和靜態分析時相同,將優化設計目標(Target Reduction)定為20%。求解結果如圖5所示。

圖5 滑塊的拓撲優化結果

3.2 滑塊的結構優化

根據圖5的拓撲結構優化分析結果,利用UG軟件對原有的滑塊模型進行了修改,得到拓撲結構優化后的滑塊模型,如圖6所示。

圖6 滑塊結構優化示意圖

3.3 滑塊優化結果分析

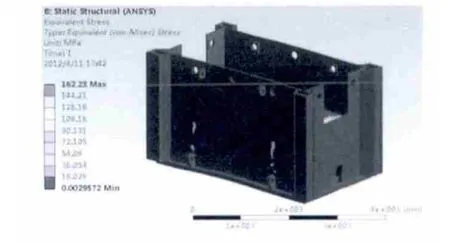

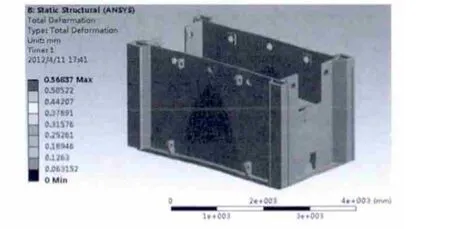

將優化后的滑塊再次進行靜態分析計算,計算結果如圖7、8所示。可以看出,滑塊的最大應力為162MPa,最大變形為0.568mm,優化后的結構強度、剛度均滿足使用要求。

4 結論

(1)本文采用ANSYS的Workbench環境對滑塊進行有限元分析時,結果顯示最大應力遠小于材料的屈服應力,說明初始設計時的強度和剛度余量過大,存在材料浪費現象。

(2)對滑塊進行拓撲結構優化設計,優化后的滑塊強度和剛度均有所提高,滑塊整體重量減輕了20%,降低了原材料消耗,降低了生產成本。

(3)在傳統方法中需要對滑塊進行反復驗算和校核,計算精度低;而運用ANSYS進行有限元分析和優化設計時,擺脫了繁瑣的方程求解,極大地縮短了滑塊設計的工作量,同時大大提高了設計效率和設計精度。

圖7 優化后滑塊應力分布圖

圖8 優化后滑塊變形分布圖

[1]何德譽.曲柄壓力機[M].北京:機械工業出版社,1987.

[2]林道盛.鍛壓機械及其有限元計算[M].北京:北京工業大學出版社,2003.

[3]何正嘉,李 兵,陳雪峰.ANSYS Workbench設計、仿真與優化[M].北京:清華大學出版社.2008.

[4]劉 偉,高維成,于廣濱.ANSYS 12.0寶典[K].北京:電子工業出版社,2010.

[5]張彥青.UG NX 6.0中文版基礎教程[K].北京:清華大學出版社.2009.

[6]詹俊勇,黃建民,張錦義.雙點壓力機滑塊有限元分析與優化[J].鍛壓裝備與制造技術,2010,45(6):42-44.

[7]詹俊勇.JH21-63型壓力機機身的有限元分析與結構測試 [J].鍛壓裝備與制造技術,2010,45(2):61-63.