溫擠壓模具壽命影響因素分析及改進措施

徐勝利,周娟利,李春玲,王仙萌

(西安航空職業技術學院,陜西 西安 710089)

0 引言

溫擠壓成形技術是近年來國內外發展較快的一種少無切削精密塑性成形工藝方法。它與冷、熱擠壓不同,擠壓前對毛坯進行加熱,但其加熱溫度介于室溫與完全內結晶溫度(黑色金屬200~850℃,有色金屬室溫~350℃)之間。塑性變形后存在加工硬化現象。溫擠成形零件強度高、剛性好、重量輕,精度和表面粗糙度近于機械加工。節省材料,節約能源,生產效率高,環境污染小。適用于形狀復雜、非對稱異形件室溫成形時變形抗力大、塑性差、加工硬化劇烈又難于成形的高強度合金、不銹鋼、有色金屬等材料塑性加工。

溫擠成形零件包括齒輪、閥體、活塞、軸承套圈、殼體、萬向節頭、緊固件等。如3Cr13液壓機閥瓣,電機磁體;20Cr圓柱齒輪等零件溫擠成形已取得成功。溫擠壓模具是保證溫擠壓件質量的重要工藝裝備,模具工作零件早期失效,嚴重影響溫擠壓工藝優勢的發揮和產品質量及生產效率的提高。因此,探討提高溫擠壓模具壽命對降低生產成本,提高經濟效益意義重大。

1 溫擠壓模具服役條件和失效分析

在溫擠壓成形過程中,毛坯溫度范圍通常為300~850℃,擠壓壓力為2000~2500MPa。連續工作條件下,模具溫度可達300~500℃甚至更高。雖然溫擠壓比熱擠壓(950~1200℃)溫度低,壓力比冷擠壓壓力小(僅為冷擠壓力的1/2~2/3),但模具在高壓、高溫、劇烈摩擦作用下,模具內部的高壓應力導致非對稱交變載荷產生,表面溫度升高產生軟化現象,從而造成模具型腔壁出現麻點、局部塌陷等缺陷。工作循環金屬劇烈流動和摩擦熱產生熱效應使模具溫度急劇變化引發疲勞裂紋產生破壞。工作過程加載速度(過低或過高)致使模具表面軟化或微塑性變形乃至開裂失效。溫擠壓時潤滑效果不良所產生的磨損則使模具表面出現劃傷、粘結、壓坑、尺寸超差等缺陷。

2 影響溫擠壓模具壽命因素分析及提高模具壽命措施

2.1 模具材料

溫擠壓模具工作循環過程中,由于受到高溫、高壓和交變載荷作用,要求模具鋼應具有強度、硬度高,韌性、耐磨性和紅硬性好等優良的綜合性能。如溫擠壓軸承圈用模具,工作過程經受高溫、高壓和油噴霧潤滑循環作用,工作條件惡劣,要求模具高溫下強度、韌性、耐磨性、抗回火穩定性和耐冷熱疲勞性能良好。選用3Cr2W8V鋼,熱處理硬度50~52HRC時,僅擠壓800件產品模具就出現裂紋。究其原因為該硬度下其塑性和韌性差。將模具硬度降至46~48HRC,韌性提高,但硬度下降又使模具發生強烈磨損和微塑性變形,擠壓1500件時模具又因塑性變形而失效。改用3Cr3Mo3W2V鋼,鍛造后,正火預處理+球化退火+淬火(1060~1130℃)+回火(620~650℃×2h二次)獲得硬度48~51HRC,使用壽命達4000件以上,且失效形式為疲勞斷裂。又如溫擠壓破碎機軸頭,選用3Cr2W8V鋼,熱處理硬度48~50HRC,擠壓1360件,模具因磨損和微塑性變形而失效。改用4Cr5MoSiV鋼,工作溫度在400~500℃時,具有較高熱強度和韌性,且耐磨性、熱疲勞性均較好,在52~55HRC硬度下使用,模具壽命提高3倍以上。

模具材料應選擇高溫下耐磨性、紅硬性及沖擊韌度高,熱膨脹率小,模具溫升后屈服強度應高于擠壓時作用在凸、凹模上的單位擠壓力。①低溫(200~400℃)擠壓時,選用 3Cr3Mo3W2V、W18Cr4V、W6Mo5Cr4V2等材料,可獲得滿意的效果。②中溫(400~500℃)擠壓時,可選用 4Cr5MoSiV、4Cr5W2SiV、5CrNiMo等材料,此類鋼由于含鉻量較高,淬透性好,淬火硬度高,具有良好的強韌性和較高的抗疲勞性,適用于急冷急熱工作條件。③高溫(500℃以上)擠壓時,宜選用基體鋼,如5Cr4Mo3SiMnVAl、6Cr4Mo3Ni2WV、3Cr3Mo3W2V、9Cr6W3Mo2V2 等材料,此類鋼具有較高的強度和韌性,其耐熱性、韌性均高于鉻系鋼,近似于鎢系鋼。

2.2 模具結構設計

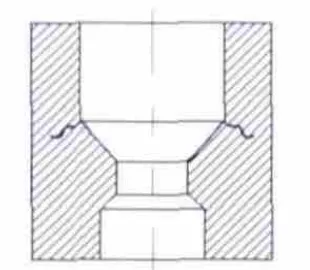

圖1 原模具結構

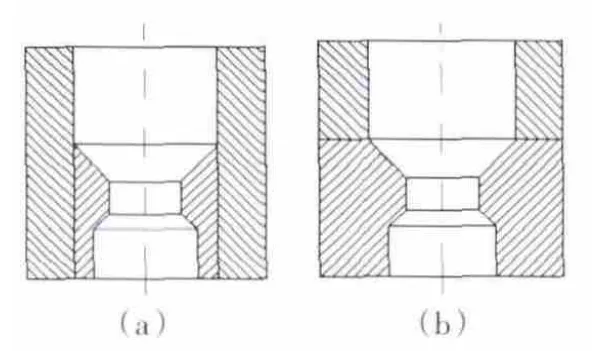

圖2 改進后模具結構

模具結構設計是影響溫擠壓模具壽命的主要因素之一。結構上有缺陷的模具,為模具早期失效埋下了隱患,如型腔形狀不對稱造成凸模的偏心載荷,孔的位置不當造成壁厚不均勻,工作斷面急劇變化,型腔出現凹凸或窄縫,出現尖角或圓角過小等。

在模具結構設計時,應考慮模具結構盡可能有利于金屬流動,模具各部位受力均勻,充分考慮型腔斷面形狀,工作部分應光滑連接,盡可能避免尖角、窄縫造成的應力集中源,防止熱處理和擠壓過程開裂現象。對型腔中有凸臺、懸臂的結構,在滿足擠壓件使用要求前提下,截面大一些,懸臂短一些,當模具型腔壁厚為型腔深度1~1.5倍時,易損部分應采用組合式結構。如圖1所示,凹模設計成整體式,直徑過渡存在無圓角過渡,產生應力集中引起開裂。改進后采用如圖2a、b所示組合式結構,在應力集中處把模塊分割開,避免了應力集中和裂紋產生。

從凸模結構和工作循環分析知,凸模的彎曲應力是由于凸模頭部受到側向力作用的結果,其來源主要有如下幾方面:①模架中心與壓力機中心不重合;或模具結構不對稱,使壓力機臺面和模板產生彈性壓縮變形。②凸凹模緊固不牢靠,在側向力作用下,模具發生“移動”使凸模中心錯開。③模具制造、安裝誤差或壓力機靜態精度不好,模具安裝后,凸模中心線相對于凹模中心線發生偏斜,工作時,凸模就會受到側向力作用。

凸模在這些側向力作用下,會發生彈性彎曲,在凸模彎矩最大處,彎曲應力最高。

式中:Mmax——凸模最大彎矩,產生在凸模根部;

W——凸模抗彎截面模量。

前述分析可知,側向力的來源很多,它們之間又有復雜的交互作用。因此,σ彎很難用精確計算求得,而且σ彎還與應力集中有關,所以,模具材料、加工方法和工作狀況及凸模形狀都會影響σ彎的大小。分析試驗表明,凸模的σ彎與擠壓件的偏心量e正成比。因此,可以用擠壓件偏心量e來反映σ彎的大小。而偏心量就等于壁厚差之半。顯然,測量工件壁厚差比測量彎曲應力σ彎簡單多了。

設擠壓件壁厚差為δ,由模具壽命N與彎曲應力關系式(σ彎1/N∝σ彎m)可得:

即說明擠壓次數(模具壽命)與擠壓件壁厚差的某一次方成反比,減小擠壓件壁厚差,凸模的疲勞壽命可得到很大提高。因此,壁厚差較小的擠壓件不僅可提高擠壓件精度,而且可大大地提高模具使用壽命。

2.3 表面強韌化處理

溫擠壓模具壽命與表面強韌化處理有很大關系,熱處理過程中若淬火溫度過高或保溫時間過長,奧氏體晶粒長大,淬火后出現粗針狀馬氏體,熱處理內應力增大,脆性增加,工作循環中容易開裂、凸模折斷。若淬火溫度過低,碳化物溶解不充分,鋼的淬透性和回火穩定性降低,模具硬度低,服役中易造成模具磨損、變形、塌陷等缺陷而失效。

因此,采用合理的強韌化處理和表面強化處理,使模具獲得良好的整體強韌性和高的表面硬度、耐磨性和抗粘模性能,有效提高模具使用壽命。如:擠壓支承釘用Cr4W2MoV鋼制溫擠壓凹模,采用低溫(960~990℃)淬火+低溫(200~300℃)回火工藝,獲得針狀馬氏體+碳化物+約10%殘余奧氏體,晶粒度10~12級,硬度60~62HRC,模具壽命較低,失效形式為龜裂和脆斷。改進后采用復合強韌化處理工藝:形變余熱正火處理(960℃、保溫 1.5h)+等溫球化退火(900℃、保溫5h)+高溫淬火(1000~1050℃、油冷)+高溫回火(560~580℃、1.5h)+S-C-N三元共滲工藝進行復合強韌化處理后,基體強韌性好,表面耐磨性和抗疲勞性優良,模具壽命提高2~3倍,達到3200件以上。又如擠壓鋼鉗用3Cr2W8V鋼制溫擠壓模具,采用常規熱處理工藝,模具失效形式為磨損和側變形。改進后采用1100℃加熱保溫出爐預冷2~3min,再放入50%K2NO3+50%Na2NO3鹽浴中,390℃保溫0.5h出爐空冷至室溫的等溫淬火加560℃×2h回火兩次,工作表面硬度為HRC50,耐熱疲勞及耐磨性明顯提高,模具壽命從1200件提高到3500件以上。

2.4 減摩和潤滑方法

溫擠壓過程產生摩擦是不可避免的物理現象,工作循環中若不能有效隔離模具表面與被擠壓金屬,流動的金屬與模具表面強烈的摩擦使模具表面發生磨粒磨損或粘著磨損,其結果是模具工作面劃傷、壓坑、粘結、剝塊。導致模具表面產生裂紋,擠壓件尺寸超差,表面質量下降,最終使模具無法投入使用。

為減少模具表面與坯料直接接觸,在模具或毛坯表面侵潤刷涂潤滑劑以減小摩擦,也可提高熱傳導性。毛坯加熱前浸涂還可減少氧化和脫碳。溫擠實踐表明:采用氧化硼(B2O3)加石墨;氧化硼(B2O3)加二硫化鉬(MoS2);石墨水劑或油劑、石墨加二硫化鉬加油酸;硅砂(SiO2)加氧化鋁(Al2O3)加硼酸(H3BO3)等潤滑劑,溫擠壓過程中取得良好的潤滑效果。

3 結束語

模具使用壽命是一個綜合性的技術問題,隨著溫擠壓技術的發展,影響溫擠模具壽命的因素很多。經過深入研究和探討,針對模具材料、結構設計、工作零件強韌化處理、摩擦潤滑等因素采取有效措施,溫擠模具壽命將會得到很大提高。

[1]王德文,主編.提高模具壽命應用技術實例.北京:機械工業出版社,2004.

[2]吳詩忄享.冷溫擠壓技術.北京:國防工業出版社,1995.

[3]和南方,等.冷擠壓凸模失效形式及延壽方法研究.鍛壓裝備與制造技術,2009,44(1):69-71.

[4]馮軍偉,等.影響熱擠壓模具壽命的因素分析.鍛壓裝備與制造技術,2010,45(3):64-66.