比例閥在軋鋼加熱爐推鋼機系統中的應用

張春樂 梁秀滿

(河北聯合大學電氣工程學院,河北唐山063009)

0 引言

加熱爐推鋼機是軋鋼生產線上將鋼坯推進加熱爐內進行加熱的專用設備,推力要求大,推頭同步性要求高。舊式生產線上往往采用機械式推鋼機,其體積大,價格高,故障率高,維修保養復雜。 隨著軋鋼生產的發展,新型液壓推鋼機逐步取代了老式機械推鋼機,充分利用了液壓油缸和液壓系統的推力大、體積小、操作方便的優點,使推料工序大大簡化。 本系統動力部分采用雙液壓缸同步輸出,控制部分采用西門子S7-200 系統PLC 對液壓缸內安裝的高精度磁位置傳感傳回的位置信號進行分析處理,驅動液壓閥臺的換向閥及電液比例閥進行控制,完成生產工藝要求的三個位置的軟啟動、減速、限位停止的功能,并加入了三個限位點的自適應調整,以消除加熱爐內鋼坯溫度高低變化形成的限位點的漂移。

1 液壓控制原理分析

由于推鋼機液壓缸動作所需流量較大, 前進Qmax=483L/min×2=966L/min,后退Qmax=508L/min×2=1016L/min,普通方向換向閥達不到要求。 因此本系統的控制方式為:由一個小流量三位四通方向換向閥控制四個大流量二通插裝錐閥來完成推鋼機液壓缸的換向任務,由電液比例閥開度控制推鋼機的速度。

2 比例閥的選型

本系統選擇的型號為FESE50CA-3X/1400LK0G1M 二通插裝比例閥。 該比例閥在0-100 開度的階躍響應時間大約在200mS,100-0開度的階躍響應時間大約為250mS,完全滿足本控制系統的要求。

3 比例閥控制程序設計

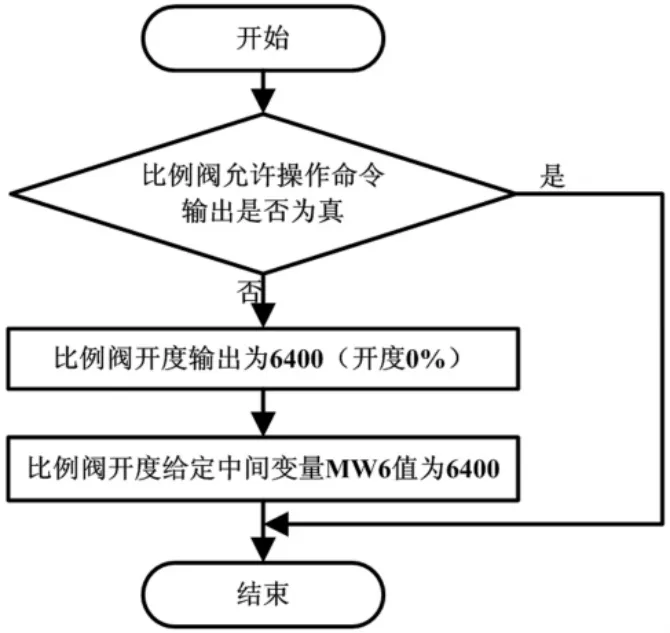

圖1 推鋼機停止時比例閥開度為零控制程序流程圖

上料操作時一次上料三根鋼坯而推鋼操作時每次只向前推一根,而每次推鋼操作都應有停止限位點,以防止推鋼機前進過量發生夾鋼生產事故。 在前進方向上共有三個減速點三個停止限位點。 減速點的設置是為了在推鋼機停止前提前減速,以減少對液壓系統的沖擊從而防止液壓系統因負荷變化劇烈發生故障造成停產事故。在必要的減速控制的同時,每次推鋼機的前進均從低速逐漸加速,比例閥的開度也是從一個小的開度逐漸增加到最大,這樣就避免了突然開啟比例閥對整個液壓系統造成的沖擊。這樣做也充分利用了比例閥對節流開度的精確、快速的控制功能。

控制程序如下:

1)推鋼機停止時比例閥開度為零(6400 對應比例閥開度0)。

程序流程圖如圖1 所示。

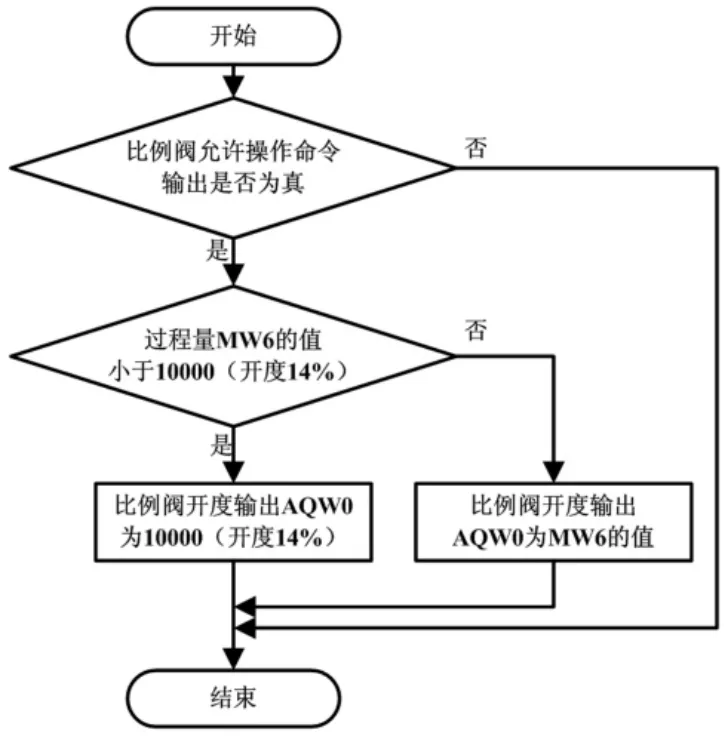

2)推鋼機動作時比例閥啟動開度給定,保證比例閥最小開啟角度不小于14%。

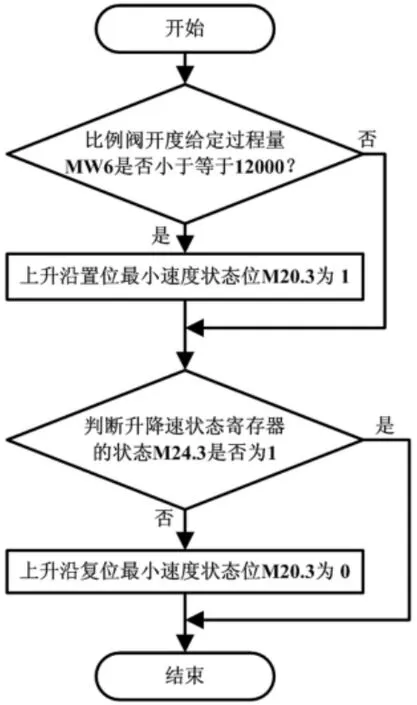

程序流程圖如圖2 所示。

圖2 比例閥啟動開度給定控制程序流程圖

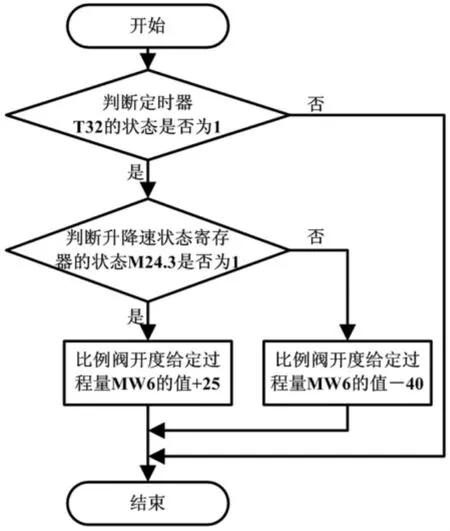

3)加、減速時間設定

程序流程圖如圖3 所示。

圖3 加、減速時間設定程序流程圖

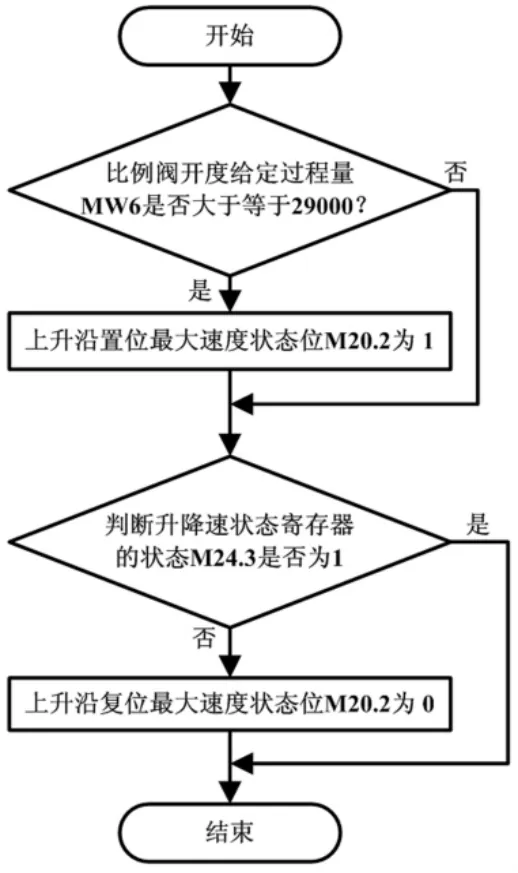

4)推鋼機最大速度設定,將比例閥最大開度限制在88.3%。

程序流程圖如圖4 所示。

圖4 推鋼機最大速度設定程序流程圖

5)推鋼機運行最小速度設定,將運行中比例閥的最小開度限制在22%。

程序流程圖如圖5 所示。

圖5 推鋼機運行最小速度設定程序流程圖

4 程序在線測試及參數調整

程序在線測試及參數調整步驟如下:

1)將程序下載到PLC 內,并按操作規程將各閥門、液壓泵、循環泵等設備開啟;

2)將推鋼機按實際生產要求動作,多次調整比例閥相關參數,使推鋼機運行最優化。

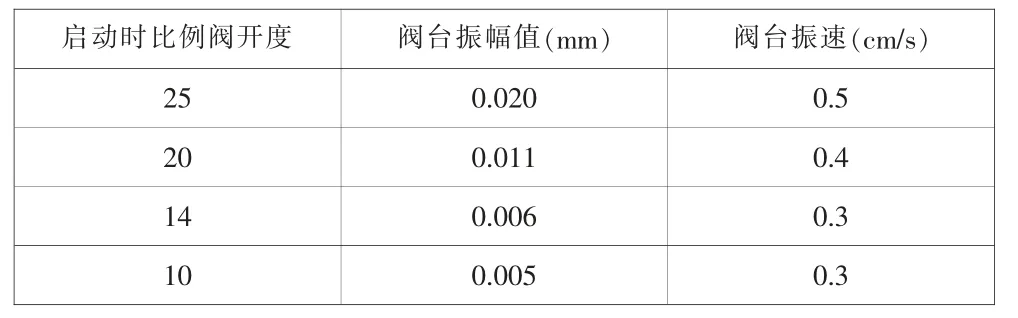

液壓閥臺實驗數據如表1 所示。

表1 液壓閥臺實驗數據

啟動開度過大時閥臺振動大, 影響液壓系統元件的使用壽命;啟動開度過小又不能滿足生產工藝的需要,對二者進行均衡確定14%作為比例閥的啟動開啟角度。

推鋼機運行過程中降速時比例閥的最小開度同樣是制約推鋼機工作速度的因素,通過實際操作發現至少22%的最小比例閥開度才能滿足工藝需求。

5 結論

本系統自2010 年底投入使用后效果良好, 充分發揮了比例閥在推鋼機控制系統中的優勢,提高了系統的穩定性,降低了設備故障率,延長了設備使用壽命。

[1]ArkadiuszR,Rae, DavidP.Praetical response testing of hagc system.Fluid Power Soc[J],1994:247

[2]李紅宇,劉宏民.加熱爐推鋼機液壓系統改造[J].重慶工業高等專科學校學報,2002,9:17-18.