霍爾離子源輔助制備長波紅外碳化鍺增透膜

王彤彤

(中國科學院長春光學精密機械與物理研究所光學系統先進制造技術重點實驗室,吉林長春130033)

1 引 言

隨著高速飛行器的發展,對窗口的抗雨蝕、抗磨損、抗腐蝕等性能的要求越來越高。高速飛行器的速度已經達到3倍音速以上,同時要求在沙漠、極地等環境惡劣的氣候條件下工作[1-2]。常用的長波紅外基底材料,如ZnS、ZnSe和Ge等的光學與機械性能已經不能滿足直接使用要求,需要在窗口上鍍制增透保護膜[3]。碳化鍺作為一種二元化合物具有良好的環境適應性,而且光學吸收系數低,內應力小。這些優點使碳化鍺成為可應用于窗口的紅外多層增透保護膜的優良材料。

碳化鍺膜一般都是通過分子束外延(MBE)、直流磁控濺射(DCMS)、射頻磁控濺射(RFMS)、微波等離子化學氣相沉積(MW-PECVD)等方法制備[4-6]。分子束外延工藝復雜,難于控制,價格昂貴。應用濺射方法時,易造成靶中毒,降低薄膜沉積速率,嚴重的情況下會導致薄膜無法繼續生長。微波等離子化學氣相沉積方法需要用到有毒的氣體鍺烷作為反應氣體。電子槍蒸發加離子源輔助是制備光學薄膜的一種簡單而有效的方法[7-12]。其原理是用電子槍產生高能電子流蒸發鍍膜材料,同時在真空室中充入反應氣體,通過離子源電離惰性氣體,高能離子流碰撞反應氣體分子并使之電離,所獲得的反應物的活性離子轟擊基片,可以提高膜層的質量。

本文將甲烷氣體直接通入霍爾離子源中,電離的甲烷可以獲得較高的離化率,提供碳化鍺薄膜中的碳成分,同時又可通過等離子的轟擊作用來提高成膜質量,因此甲烷既是工作氣體也是反應氣體。這種方法具有配置簡單、可控參數多、維護方便等優點。

2 實 驗

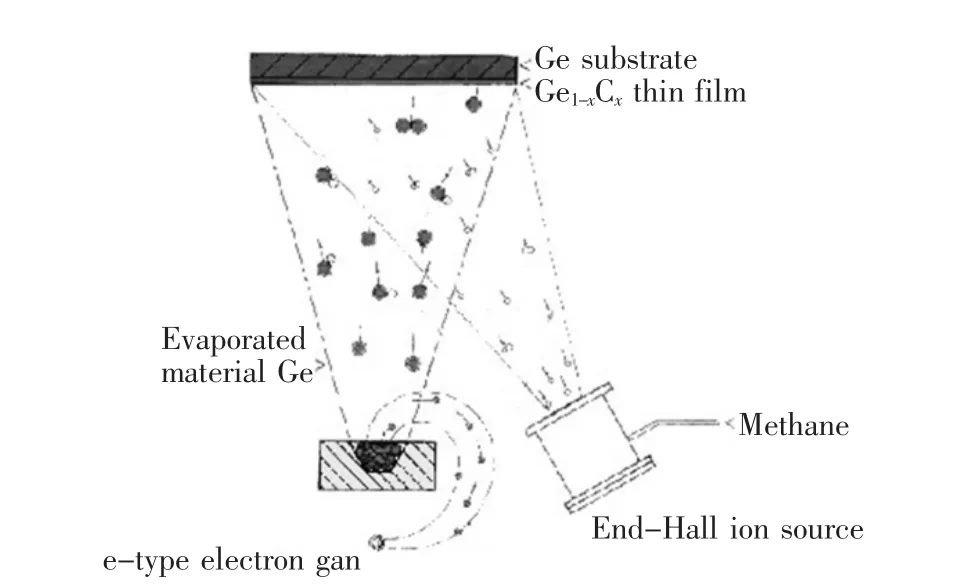

實驗用鍍膜機是北京華瑞真空機械廠生產的1100型箱式鍍膜機。圖1是電子槍蒸發加霍爾離子源輔助制備碳化鍺薄膜的配置示意圖。

基底用平面夾具固定。霍爾離子源置于真空室絕緣基板中心,和平面夾具垂直距離74 cm,仰角75°。蒸發材料為純度99.95%的單質鍺,基底材料為鍺片。基底在鍍膜前經過了乙醇和丙酮的超聲清洗。真空室的本底真空度為(8.0~9.0)×10-4Pa,基底烘烤溫度為200℃,恒溫時間180 min。拱型夾具旋轉速率定為15 r/min。基底未加偏壓。沉積過程開始時,電子槍加6 kV高壓,鍺蒸發材料在電子槍陰極燈絲發出的高能電子的作用下開始蒸發,當電子槍束流達到一恒定值后,向霍爾離子源中通入純度為99.99%的甲烷氣體,并保持甲烷氣體流量為75 cm3/min,甲烷氣體在霍爾離子源中被電離,形成帶有一定能量的等離子體。當霍爾離子源束流達到設定值時,開蒸發源擋板開始蒸發,沉積速率和薄膜厚度通過Maxtek 360石英晶體控制儀監控,通過控制不同的沉積速率,獲得折射率不同的碳化鍺薄膜,薄膜沉積厚度均為300 nm。

圖1 電子槍蒸發加霍爾離子源輔助制備碳化鍺薄膜的配置示意圖Fig.1 Schematic configuration of the Ge1-xCxcoating prepared by e-gun evaporation with End-Hall ion source assisting

3 結果與討論

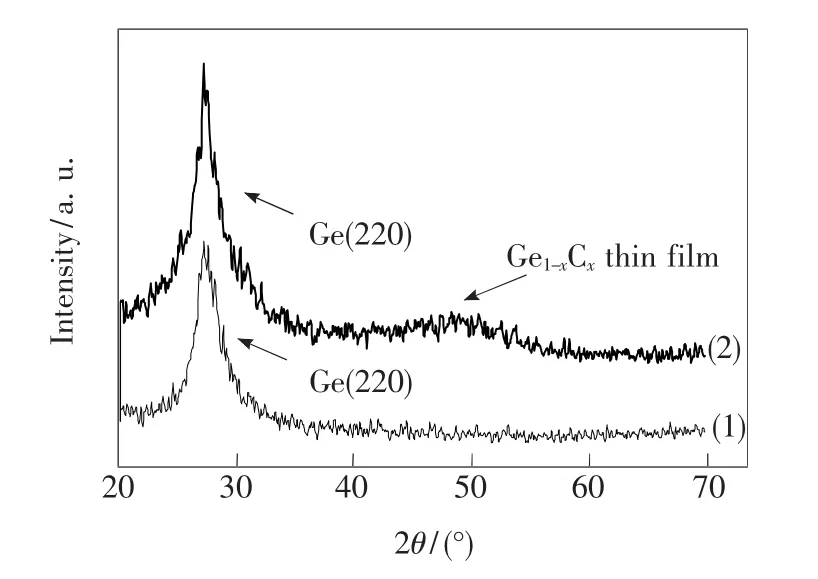

圖2是XRD的測試結果,測試條件為:掃描角度20°~70°,步進角度 0.05°。

圖2 鍺基底(1)和碳化鍺薄膜(2)的XRD譜Fig.2 XRD patterns of Ge substrate(1)and the Ge1-xCx coating(2)

曲線(1)是鍺基底的XRD譜,曲線(2)是在鍺基底上鍍制的單層碳化鍺薄膜XRD譜。從圖中可以看出,Ge基底是(220)取向的晶體結構;而所制備的碳化鍺薄膜在不同的沉積速率下都沒有可辨的衍射峰,均為無定形結構。

固定霍爾離子源的工作參數,通過調整鍺的蒸發速率,使用石英晶體控制儀監控,可以調整碳化鍺薄膜中的鍺、碳比例,獲得不同摻雜比的碳化鍺薄膜。相應的碳化鍺薄膜的光學常數也會發生改變。

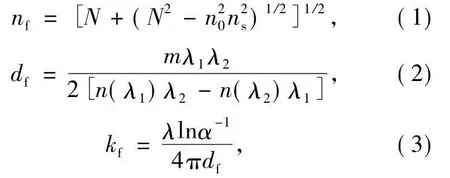

包絡法是一種常用的計算薄膜光學常數的方法,使用光譜儀測量鍍制在基底上的單層薄膜,獲得透過率光譜數據,通過數學運算可以得到極大值和極小值的包絡線,利用以下公式即可求出薄膜的厚度和相應波長的折射率和消光系數 nλ、kλ:

在公式(1)~(3)中,

在公式(1)~(9)中,ns為基底折射率,nf為膜層折射率,n0為入射介質折射率,kf為膜層消光系數,df為膜層物理厚度,λ1和λ2為相鄰同極值點波長,Tmax為極大值點透過率,Tmin為極小值點透過率,λ為指定的波長。

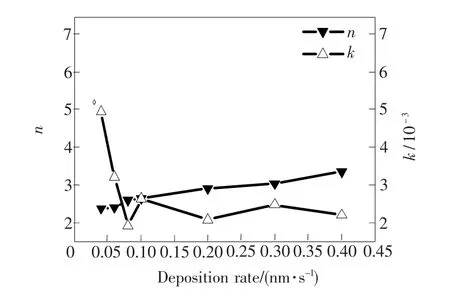

實驗中沉積速率的變化范圍為0.04~0.4 nm/s,霍爾離子源的工作參數為:陽極電壓110 V;陽極電流1.5 A;陰極電流16 A;陰極電壓14 V。烘烤加溫200℃并恒溫180 min。計算得到的光學常數如圖3所示。

圖3 不同沉積速率下制備的碳化鍺薄膜的光學常數Fig.3 The optical constants of the Ge1-xCxcoatings at different deposition rate

碳化鍺薄膜的折射率大小取決于薄膜中的鍺和碳的比例。對于碳化鍺薄膜,其折射率范圍應該在2~4之間。從圖3可以看出,隨著沉積速率的降低,鍍制的碳化鍺薄膜的折射率相應減小。沉積速率為0.4 nm/s時的折射率為3.34,說明在較高的沉積速率下,鍺和碳成鍵結合的機會多,大多數的碳都進入了鍺的結構,折射率偏向鍺。隨著沉積速率的降低,碳化鍺薄膜的折射率開始降低并趨向于碳的折射率。當沉積速率從0.06 nm/s降低到0.04 nm/s時,碳化鍺薄膜的折射率從2.4降低到2.37,折射率變化幅度不大,意味著在沉積速率低于0.06 nm/s后,碳化鍺薄膜中更多的以碳之間的sp3或sp2雜化成鍵為主。計算的結果表明,對于不同沉積速率下制備的碳化鍺薄膜,其消光系數k均在10-3量級。當沉積速率大于0.06 nm/s時,碳化鍺薄膜有相近的消光系數,說明電離甲烷中的碳大部分和蒸發的鍺成鍵。而低于0.06 nm/s的沉積速率時,消光系數明顯變大,這可能是受到碳化鍺薄膜中碳之間的雜化形式以及比例影響。

4 碳化鍺增透膜的制備

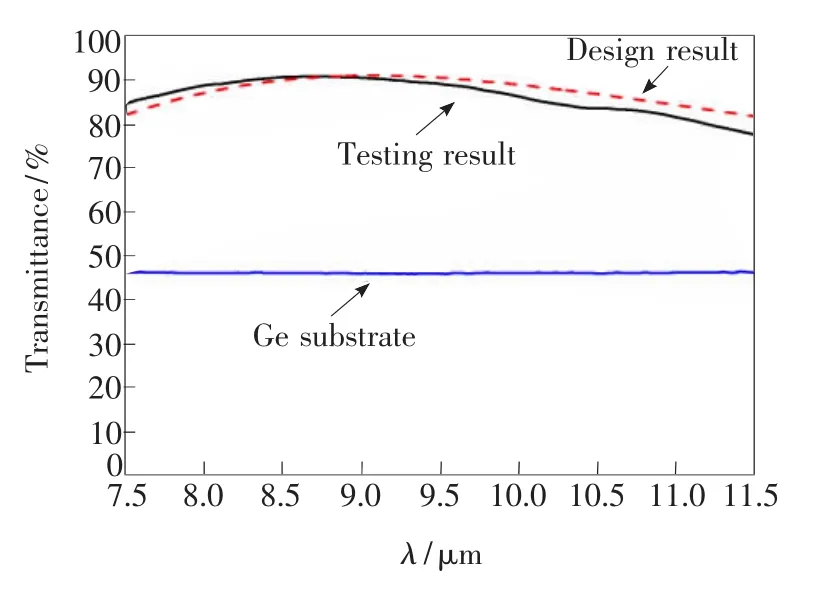

根據光學薄膜設計原理,對于鍺基底,如果鍍制單層薄膜,要使剩余反射為0,則單層薄膜的折射率為n0==2。在獲得碳化鍺薄膜光學常數的前提下,雖然并沒有折射率剛好等于2的碳化鍺薄膜,但是從制備的碳化鍺薄膜中可以選擇適當的折射率,能夠有效降低鍺基底的剩余反射率,提高其透過率。綜合碳化鍺薄膜的光學常數和制備的效率,選擇沉積速率為0.06 nm/s,此時的碳化鍺薄膜的折射率為2.4,在鍺基底上雙面鍍制物理厚度為948 nm的單層增透膜。圖4是理論設計結果、測試結果與鍺基底透過率的比較。

圖4 理論設計結果、測試結果以及鍺基底的透過率比較。Fig.4 Comparison of the transmittance of the design result,testing result and the bare Ge substrate.

從圖4可以看出,雙面鍍制碳化鍺增透膜后,測試結果和理論設計吻合得較好,并且在長波紅外7.5 ~11.5 μm 波段的平均透過率 Tave>85%,相對于未鍍膜前的47%有了明顯提高,達到了增透的目的。

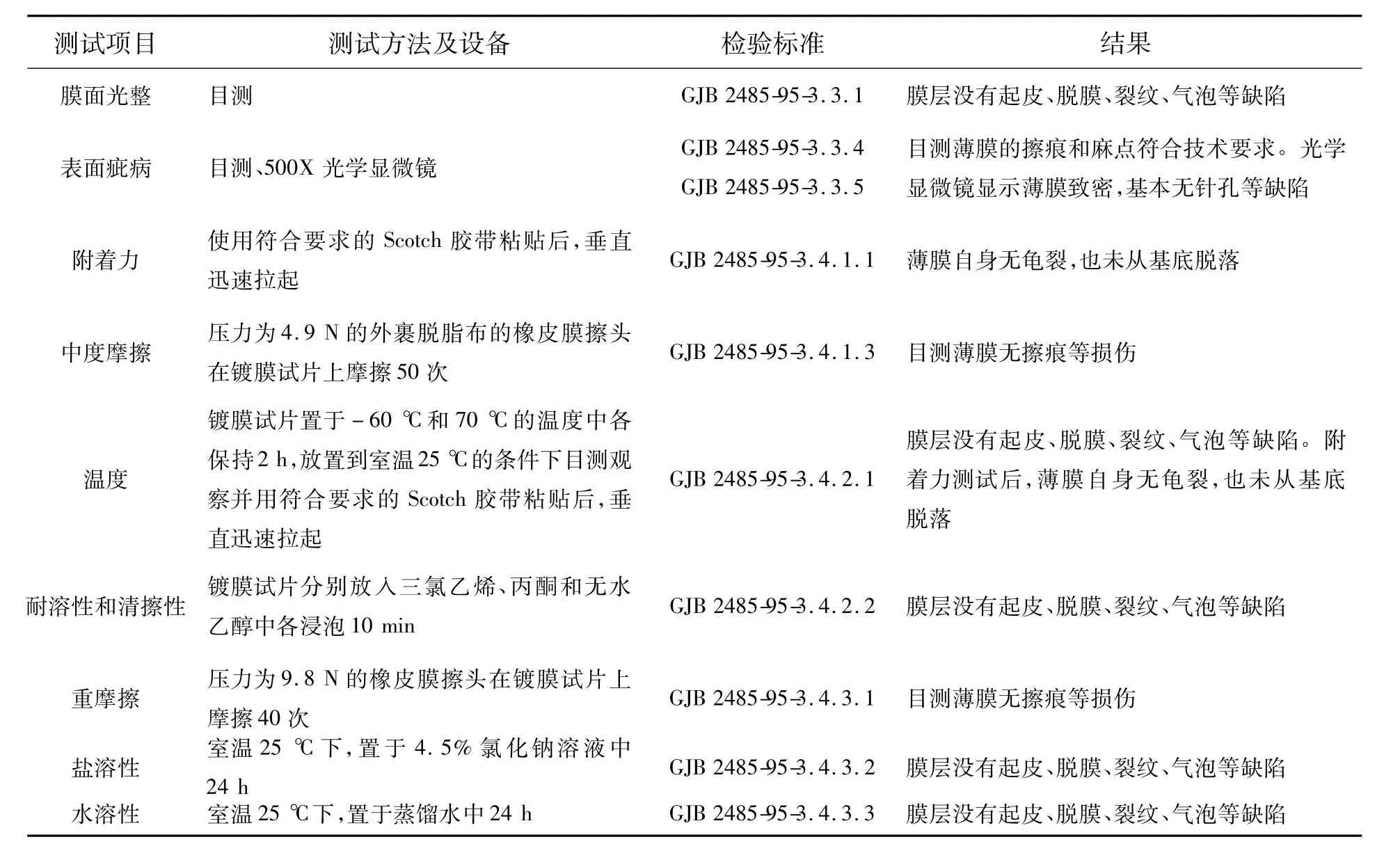

5 環境實驗

由于鍺窗口工作的環境通常比較惡劣,因此需要遵循一定標準驗證膜層的穩定性。按照中華人民共和國國家軍用標準光學膜層通用規范GJB 2485-95,我們對同一次鍍制的鍺測試片進行了相應的環境測試,測試結果如表1所示。

表1 環境測試結果Table 1 Environment test results

6 結 論

應用電子束蒸發鍺,霍爾離子源電離甲烷的方法在鍺基底上沉積了碳化鍺增透膜。通過控制沉積速率,實現了可變光學常數的碳化鍺增透膜的制備。最終在鍺窗口上雙面鍍制了碳化鍺增透膜,在長波紅外 7.5 ~11.5 μm 波段的平均透過率大于85%,增透效果良好。環境實驗測試結果表明,所鍍制的碳化鍺增透膜具有良好的環境適應性。

[1]Lettington A H,Wort C J H,Monachan B C.Development and IR applications of GeC thin films[J].SPIE,1989,1112:156-161.

[2]Mackowski J M,Cimma B,Pignard R.Rain erosion behavior of germanium carbide films grown on Ge substrates[J].SPIE,1992,1760:201-209.

[3]Song J Q,Liu Z T,Geng D S,et al.Development of infrared antireflective and protective films[J].Mater.Rev.(材料導報),2001,15(12):35-37(in Chinese).

[4]Okinaka M,Hamana Y,Tokuda T,et al.Effect of lower growth temperature on C incorporation in GeC epilayers on Si(001)grown by MBE[J].Physica E,2003,16:473-475.

[5]Biederman H,Stundia V,Slavínská D,et al.Composite germanium/C∶H films prepared by DC unbalanced magnetron sputtering[J].Thin Solid Films,1999,351(1):151-157.

[6]Szmidt J,Gazicki-Lipman M,Szymanowski H,et al.Electrophysical properties of thin germanium carbon layers produced on silicon using organometallic radio frequency plasma enhanced chemical vapor deposition process[J].Thin Solid Films,2003,441(1):192-199.

[7]Jia K H,Huang J B,Xu Y,et al.Hall Ion source for thin-film coatings[J].Acta Photonica Sinica(光子學報),2003,32(10):1228-1230(in Chinese).

[8]Wang T T,Gao J S,Song Q,et al.X-ray photoelectron spectroscopy of Ge1-xCxthin films prepared by RLVIP technique[J].Opt.Precision Eng.(光學 精密工程),2008,16(4):565-5695(in Chinese).

[9]Wang T T,Gao J S,Wang X Y,et al.Study of single layer inhomogeneous Ge1-xCxantireflection coating prepared by reactive low voltage ion plating technique[J].Opt.Tech.(光學技術),2007,33(2):302-304(in Chinese).

[10]Chen H,Gao J S,Song Q,et al.Si modified coating on SiC substrate by ion beam assisted deposition[J].Opt.Precision Eng.(光學 精密工程),2008,16(3):381-385(in Chinese).

[11]Chen H,Wang T T,Gao J S,et al.Improvement of signal noise ratio of TMC optical system by SiC surface modification technology[J].Opt.Precision Eng.(光學 精密工程),2009,17(12):2952-2957(in Chinese).

[12]Wang T T,Gao J S,Wang X Y,et al.Surface modification on a silicon carbide mirror for space application[J].Chin.Opt.Lett.,2010,8(Supp.):183-185.

- 發光學報的其它文章

- 《發光學報》入選“2012年中國國際影響力優秀學術期刊”

- 金錫共晶互連對HP-LED光熱性能的改善

- Performance Improvement of Blue InGaN Light-em itting Diode w ith A Special Designed Electron-blocking Layer

- Synthesis and Photolum inescence of Mn-Mg Co-doped AlON Phosphors

- Effects of Experimental Conditions on The Morphology and Photocurrent Density of TiO2 Nanorods

- 金納米粒子摻雜DNA-CTMA-DPFP薄膜的表面增強拉曼散射特性