KATALCOJM51-7R催化劑在天野甲醇裝置上的應用

黃長順,劉海波,王興元,張英素,Craig Foster,胡亮平

(1.中海石油天野化工股份有限公司,內蒙古 呼和浩特 010070;2.莊信萬豐,北京 100027)

中海石油天野化工股份有限公司(簡稱天野)200kt/a甲醇裝置,由中國五環科技有限公司設計,中化二建集團有限公司承建。所采用技術均為國產,設備除壓縮機進口外,其余均為國產。自2005年投產以來,甲醇合成塔暴露出塔溫操作困難、床層溫度經常出現分叉現象,影響了裝置操作的可靠性和產量的進一步提高。經過分析,目前影響甲醇回路生產效率的主要因素有兩個方面,一是甲醇合成催化劑的性能,二是操作條件的選擇。為改善操作,在2010年采購甲醇合成催化劑時,對各供應商的催化劑性能和技術服務進行了廣泛的調研和比較,最終采用了莊信萬豐的KATALCOJM51-7R甲醇合成催化劑。2011年1月對KATALCOJM51-7R甲醇合成催化劑進行了裝填和還原,當時由于天然氣供應問題,裝置未能及時恢復運行,于2011年2月投料開車。下面介紹該催化劑在我公司的使用情況。

1 天野甲醇裝置工藝

1.1 工藝特點

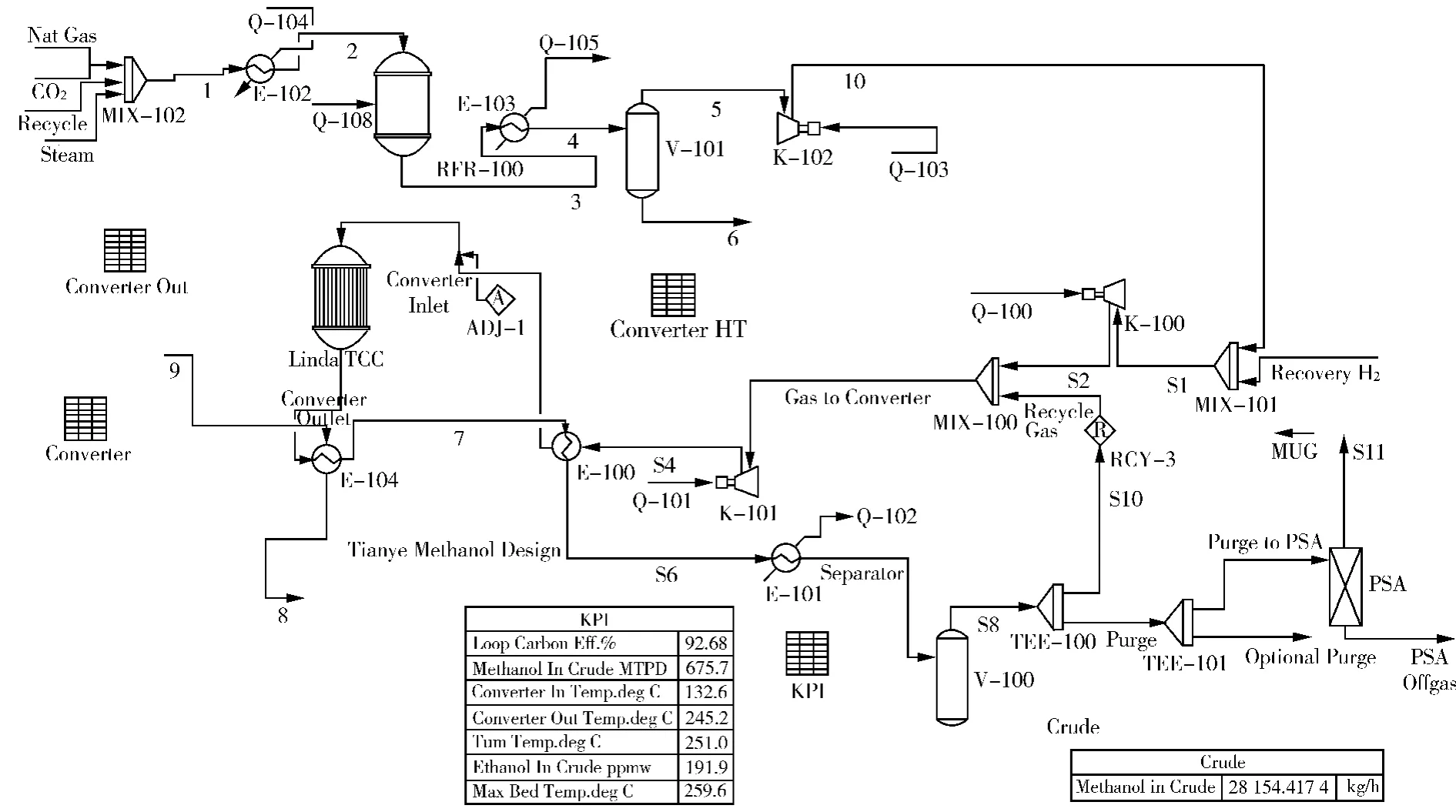

天野甲醇裝置的主要工藝特點是在設計上通過能量的綜合利用來提高裝置的整體效率。主要單元包括配氣站、壓縮、天然氣轉化、甲醇合成、甲醇精餾、MEA溶液回收CO2、普里森膜分離氫氣回收技術、火炬系統等。一段蒸汽轉化爐前采用了天然氣飽和塔流程來回收蒸汽冷凝液,以降低工藝冷凝液的處理成本和節省部分蒸汽轉化所使用的中壓蒸汽;補碳工藝采用了轉化前補CO2,以調整甲醇合成氣中的氫碳比和提高合成氣中的CO含量,從而提高合成塔反應效率和降低精餾生產負荷。甲醇合成塔為氣冷式合成塔,由杭州林達化工技術工程有限公司(簡稱林達)設計,冷進料氣由反應熱加熱至反應溫度,并同時冷卻床層,然后進入催化劑床層進行反應。甲醇精餾采用四塔精餾工藝,包括預塔、加壓塔、常壓塔和回收塔,精甲醇產品由加壓塔和常壓塔各采出一股,雜醇油由回收塔采出,避免了雜醇在系統積累而影響甲醇產品的質量。

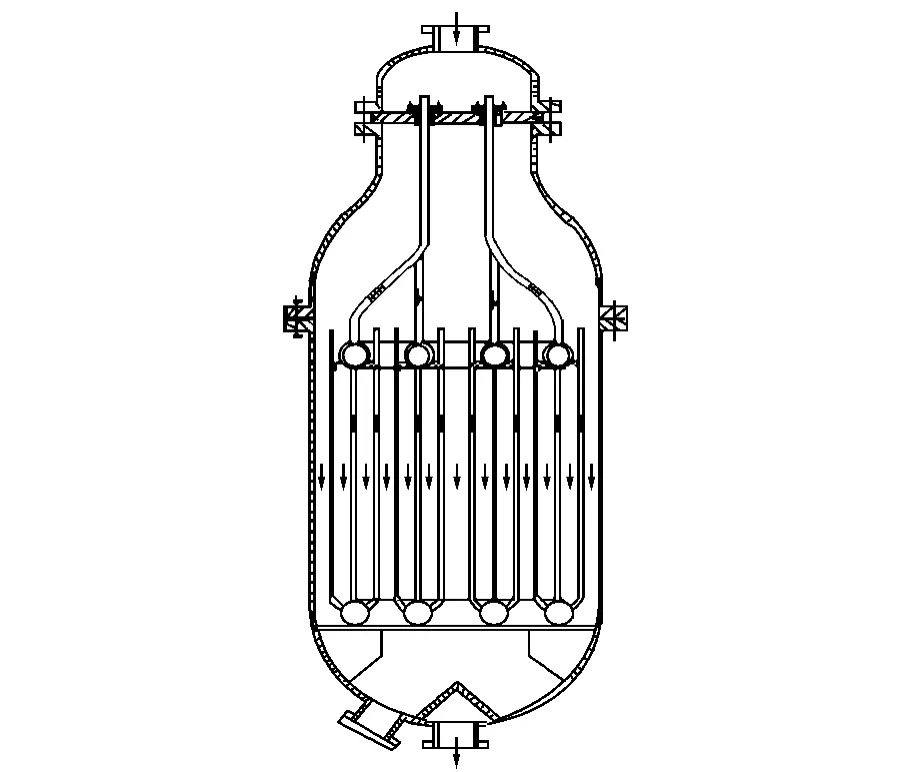

1.2 合成塔

甲醇合成塔是合成回路的關鍵設備,不同類型的合成塔,反應器內移走反應熱的方式不同。天野甲醇合成塔為JW型管式氣冷合成塔(圖1),設計塔徑為3 000mm,催化劑裝填高度7 860mm,KATALCOJM51-7R催化劑實際裝填量為50m3。冷氣通過塔頂小封頭的引氣管均勻引入上環形集氣管內,再經過上環形集氣管內側兩根管進入下環形集氣管,從下環形集氣管外側兩根管返回催化劑上層,預熱后的合成氣進入催化劑層進行反應。塔內設置了4組熱電偶溫度探頭,每組軸向布置7個測點,每層4個溫度測點,運行中通過28個溫度點觀察催化劑層溫度變化的情況。

2 KATALCOJM51-7R甲醇合成催化劑的應用

KATALCOJM51-7R甲醇合成催化劑是以ZnO-Al2O3為載體,MgO為助劑,經過穩定處理的預還原型銅基催化劑,用于H2、CO和CO2混合組成的合成氣在低溫和低壓條件下合成甲醇。該催化劑的主要特點是,選擇性高,生成的粗甲醇中雜質含量低;添加了第四種組分——MgO(專利技術),活性高,使用壽命長。

圖1 合成塔結構示意

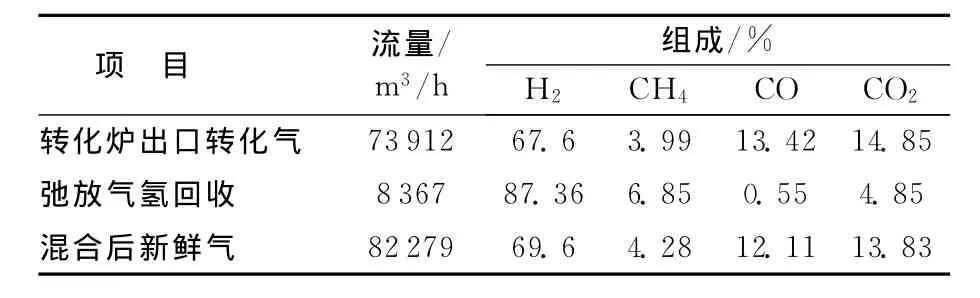

2.1 KATALCOJM51-7R催化劑的還原

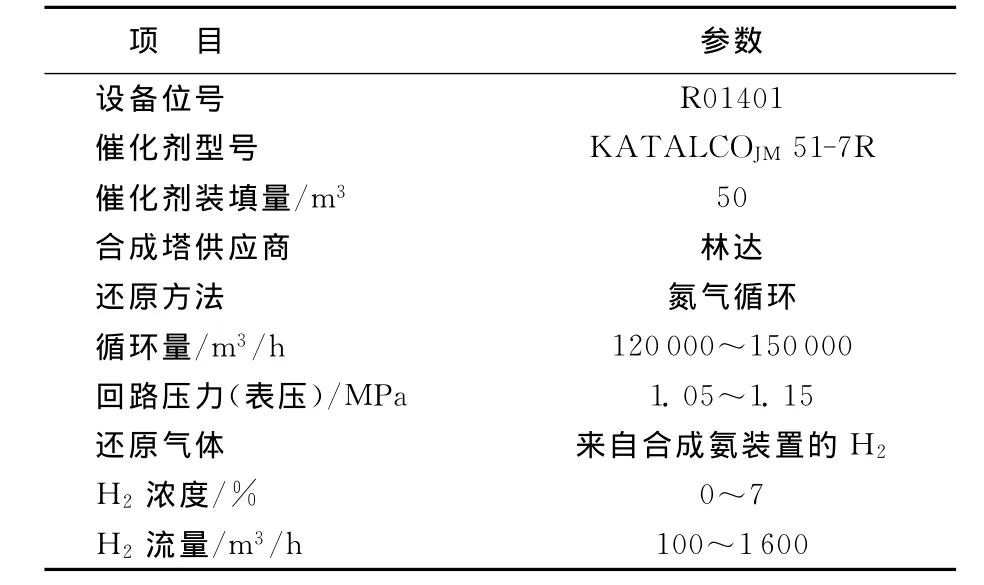

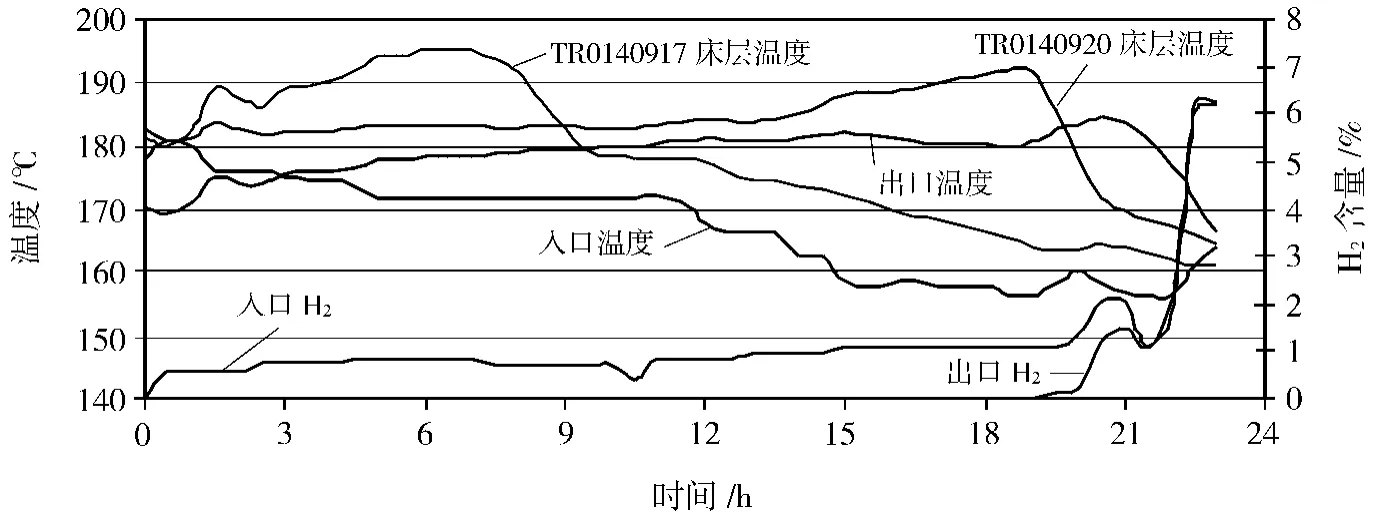

由于KATALCOJM51-7R催化劑在生產過程中嚴格管理,并在嚴格控制的條件下進行預還原和鈍化,因此在使用前一旦反應條件建立,只需進行短時間活化就具有最高活性。對于KATALCOJM51-7R催化劑的還原,還原氫氣在較低的催化劑床層入口溫度下即可引入,這就為增加配氫量以加快還原過程創造了條件。天野甲醇裝置KATALCOJM51-7R催化劑的還原條件見表1。

表1 天野甲醇裝置KATALCOJM51-7R催化劑的還原條件

天野甲醇合成塔于2011年1月12日15:40引入還原氫氣,至1月13日13:40結束。還原過程中,合成回路壓力控制在1.05~1.15MPa之間。由于天然氣量的限制,裝置不能夠立即開車,因此配氫的引入比較緩慢,整個還原時間大概為22h,其中氫氣穿透催化劑床層大概發生在配氫19h之后。相比于前兩爐催化劑的還原時間(第一爐還原時間為110h,第二爐催化劑還原時間為45h),本爐催化劑較第二爐催化劑還原時間縮短了23h。

本爐催化劑整個還原期間的床層溫度控制得非常好,在160~200℃,床層溫度主要通過調節入口溫度來控制。實際上,如果需要,在還原過程中適當增加配氫量,還原時間能夠相對減少。還原過程中主要參數的趨勢如圖2所示。

圖2 還原過程中主要參數的趨勢

2.2 KATALCOJM51-7R催化劑的性能考核

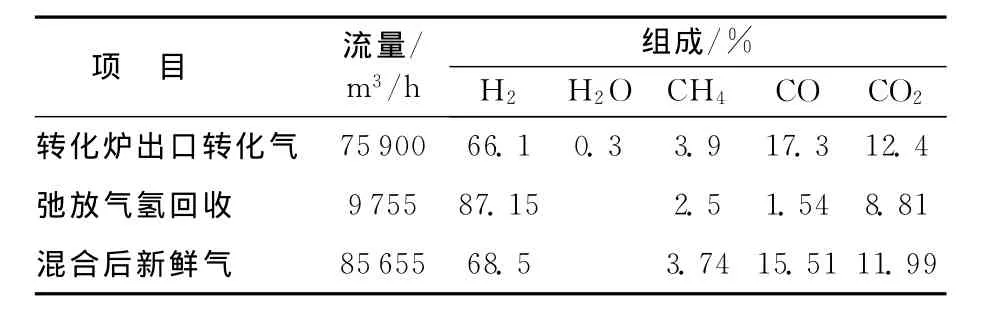

天野甲醇裝置設計能力為每天生產666.7t精甲醇。合成回路的新鮮氣組分設計數據見表2,設計操作條件見表3。

表2 合成回路新鮮氣組分的設計數據

表3 合成回路設計操作條件

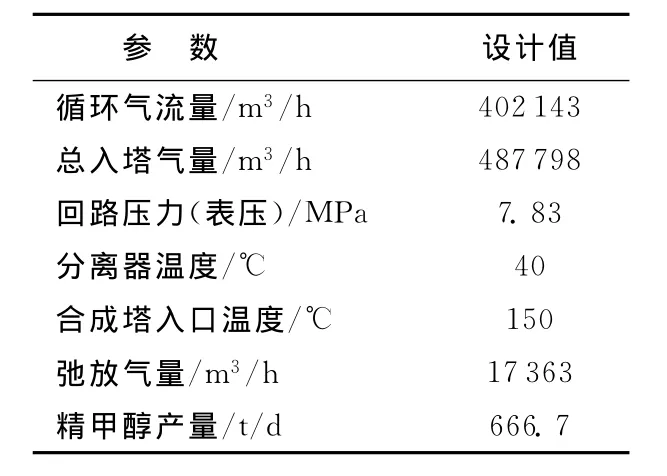

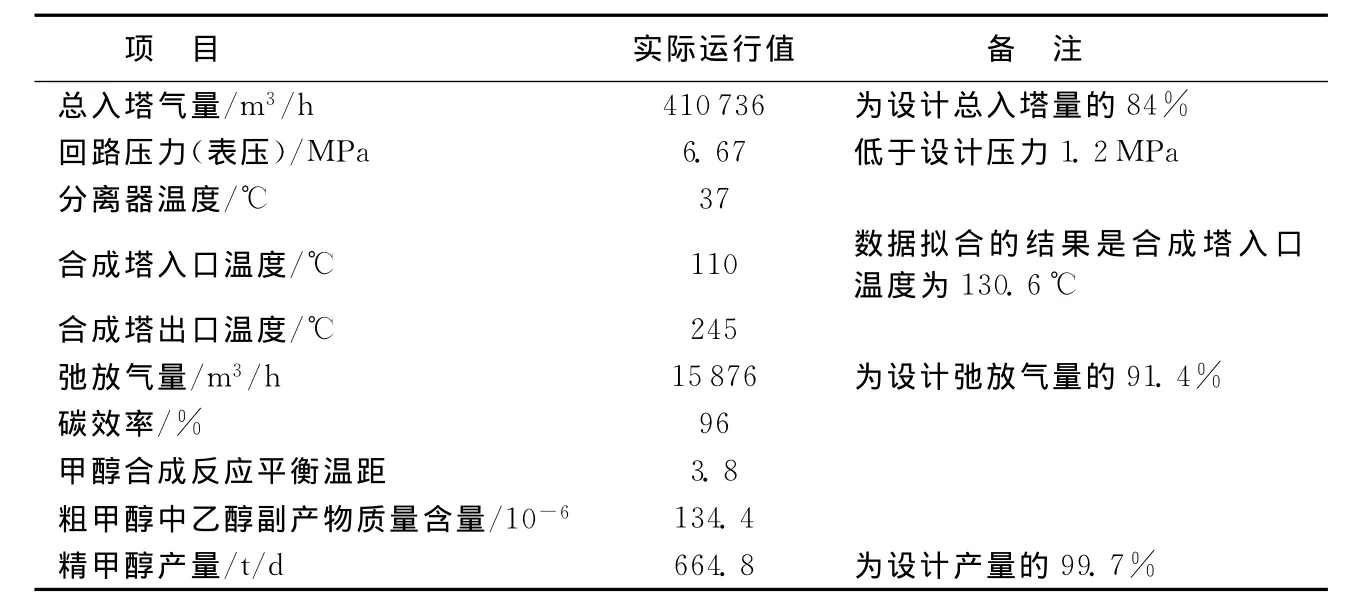

在2011年2月重新開車后,于2011年4月19日14:00~4月22日14:00對 KATALCOJM51-7R催化劑性能進行了初步考核。4月19日通過實驗室分析獲得的合成回路實際新鮮氣組分數據見表4,合成回路實際的操作參數和甲醇產量見表5。

由于一段轉化爐操作存在的瓶頸問題,限制了生產負荷的進一步提高,但通過對設計數據和實際操作數據的分析和比較,可以發現KATALCOJM51-7R催化劑在天野甲醇裝置上表現出了非常好的活性和選擇性,具體表現在以下:在實際新鮮氣氣質差于設計新鮮氣質(實際含碳量低于設計含碳量),進料量為設計量的96%,總入塔氣量為設計量的84%時,裝置達到了設計產量的99.8%;在實際合成塔壓力低于設計合成壓力1.2MPa的情況下,弛放氣量僅為設計弛放氣量的91.4%,說明實際反應的轉化率高于設計的轉化率。碳效率達到了96%,這個數值遠高于其他催化劑在氣冷式合成塔內的碳效率值。粗甲醇中乙醇副產物質量含量僅為134.4×10-6,說明 KATALCOJM51-7R催化劑具有非常好的選擇性。

表4 合成回路的新鮮氣組成

2.3 KATALCOJM51-7R催化劑在天野甲醇裝置上的運行總結

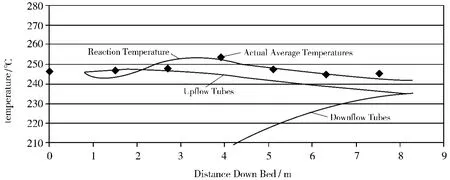

為更好地了解甲醇裝置的實際運行情況,莊信萬豐技術專家為天野甲醇裝置開發了定制的HYSYS模型(圖3),其中甲醇合成塔模型是專門針對林達的氣冷型合成塔特點而開發的。應用建立的HYSYS模型和莊信萬豐專有的數據擬合軟件,莊信萬豐對KATALCOJM51-7R在天野甲醇裝置的性能定期評估,圖4為KATALCOJM 51-7R催化劑模擬床層溫度和實際床層溫度的比較,模擬結果和實際數據基本一致。這表明所建立的HYSYS模型的準確性,及模擬結果基本可以反映天野甲醇裝置的操作特性。

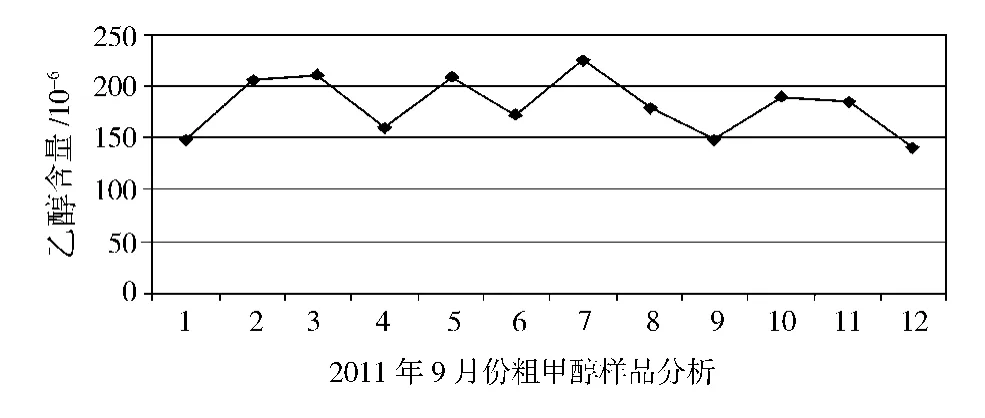

圖5為2011年9月份實驗室分析的粗甲醇中乙醇副產物的含量,大部分時間都在200×10-6以下。結果表明 KATALCOJM51-7R催化劑從開車以來表現出了非常好的活性和選擇性。

表5 合成回路的操作條件及產量

圖3 天野甲醇裝置HYSYS模型

圖4 模擬床層溫度和實際床層溫度的比較

圖5 粗甲醇中乙醇含量實驗室分析結果

3 提高氣冷型合成塔操作穩定性的探討

在氣冷型合成塔中,合成氣首先進入合成塔中的冷卻管,由管外催化劑床層產生的反應熱加熱后再進入催化劑床層進行甲醇合成反應。進入催化劑床層的反應氣需要一定的溫度,產生的反應熱才能滿足將冷合成氣加熱到反應能夠維持平衡的反應溫度。該溫度受新鮮合成氣的組成、新鮮氣流量、循環氣流量、操作壓力等條件的影響,在不同條件下會發生變化。當催化劑床層溫度不能夠維持在該溫度點上時,由于反應速度的降低,會導致反應惡化及催化劑床層溫度不能夠維持,從而影響操作效率和甲醇產量。KATALCOJM51-7R催化劑的高活性提高了同等條件下單程反應的轉化率,大大減少了天野甲醇合成塔出現不穩定操作的頻率。

催化劑床層的裝填密實程度在不同部位總會有所差別,如果差別較大,就會造成床層內氣流分布不均勻及反應的不均勻。在氣冷型反應器中,氣體被反應熱加熱,這意味著被更多反應熱加熱的氣體溫度會更高,而其他被相對較少反應熱加熱的氣體溫度會相對低。如果這些氣體在相同位置進入催化劑床層,而沒有得到很好的混合,就會進一步增加溫度差,引起床層溫度顯著變化。比如,一列溫度(或兩列溫度,或三列溫度)突然出現下降趨勢,而其他溫度反而出現上升趨勢,這需要非常好的控制措施來防止引起產量的損失。在這種情況下,需要提高反應器的入口溫度直到反應器可以達到穩定的操作。

由于氣冷型合成塔存在固有的操作不穩定性,根據莊信萬豐技術專家的建議和天野的操作經驗,對于氣冷型合成塔,當出現反應器變得不可操作或床層溫度出現分叉現象時,提高溫度是最簡單的解決辦法。KATALCOJM51-7R催化劑的熱穩定性保證了這種處理方法不會對催化劑的壽命造成顯著的影響。

4 操作條件優化的探討

為提高氣冷型甲醇合成塔合成回路的操作效率,操作條件的優化主要有三個方面。① 隨著合成催化劑活性的衰減,催化劑床層入口溫度要適當提高,以提高反應的速度。② 通過弛放氣量的調節控制合適的合成回路壓力,如果弛放氣量過高,會造成碳氧化物的損失及合成回路壓力過低;如果弛放氣量過低,會造成惰性氣體在合成回路中的積累及增加惰性氣體在回路中的分壓,從而降低有效的反應壓力。③合適的新鮮合成氣組分。

對于轉化氣組分變化對合成回路效率的影響,建議如下。

(1)甲烷是合成回路中主要的惰性氣體,需要從合成回路中排放出去,因此將轉化爐出口轉化氣中甲烷組分降到設計值或盡可能低將有助于提高合成回路的合成效率。天野200kt/a甲醇裝置為氨醇聯產設計,MEA溶液回收的CO2首先用于天野520kt/a尿素的生產,余下的用于甲醇轉化爐爐前補碳,一般情況下只能提供65%左右的設計補碳量。如果保持回收氫量,這將導致合成回路進料中氫氣過量。任何不能反應掉的過量氫氣都將變成回路中的惰性氣體,必須排放出去。如果在保證維持回收氫量的同時,加入更多的CO2使合成回路新鮮氣進料(轉化氣和回收氫混合后)的氫碳比接近化學反應式的計量比例2.0~2.1,將會獲得更好的效益。

(2)在沒有足夠CO2補充的情況下,維持正常的氫氣回收量進合成回路(即維持新鮮氣中高的氫碳比),較減少進合成回路的氫回收量維持氫碳比在2.0~2.1將會更有利,前者可以獲得更高的甲醇產量和更低的副產物。

5 總 結

在KATALCOJM51-7R甲醇合成催化劑的使用過程中,天野和莊信萬豐對如何提高天野甲醇裝置的整體操作效率進行了探討和研究,有效豐富了技術人員和操作人員對裝置操作特性的理解和認識。天野甲醇裝置從2011年2月份開車以來,生產一直保持穩定,并取得了良好的生產效益。