低溫甲醇洗制冷系統的優化

韓偉偉,郭少峰

(河南煤化集團濮陽龍宇化工有限責任公司,河南濮陽 457000)

1 概 述

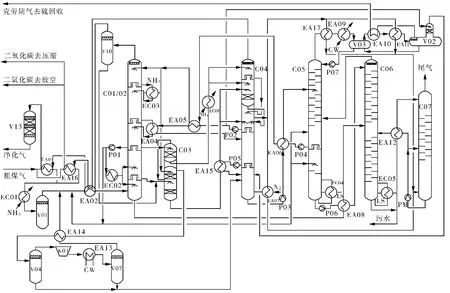

濮陽龍宇化工有限責任公司采用國內首套擁有自主知識產權的HT-L 航天粉煤加壓氣化技術,其低溫甲醇洗(流程如圖1)設計接氣量71 495.65m3/h(干基),操作彈性為50% ~110%負荷。裝置在試車過程中,當接氣負荷在80%以上時,凈化氣中H2S 含量有時高達1×10-6以上,嚴重影響了后工段的運行。

低溫甲醇洗裝置自2008 年11 月建成投產后,受氣化裝置運行不穩定的影響,低溫甲醇洗裝置負荷在65%~100%之間波動。隨著空分裝置和氣化裝置的運行日趨完善,系統負荷逐步提升并穩定在90%以上,低溫甲醇洗裝置的問題逐漸暴露出來,成為制約我公司甲醇生產的一大瓶頸。

2 低溫甲醇洗制冷系統存在的問題

2.1 冰機容易帶液,影響制冷效果

冰機系統在運行過程中,較易產生帶液。原因有多方面:①低溫甲醇洗系統較易波動,造成熱負荷波動,液氨汽化不完全,使氣氨中帶液;②氣氨管線過細,造成冰機入口負壓過大,容易導致部分液氨汽化不完全;③經濟器出口氣氨管線進入低壓機機體,在冰機負荷波動時,因管線中無分離器,易造成低壓機帶液;④氨分離器中分離出的液氨無法及時汽化,液位升高后極易帶入冰機;⑤低壓機進口至高壓機進口各管段間,很多管道設計成U 形彎,在運行過程中,易造成氨液滴在管道U 形彎處富集,一旦系統波動或液氨積累到一定程度后,導致冰機帶液。一旦冰機出現帶液現象后,輕則影響冰機運行效率,短時間內必須減負荷運行,影響低溫甲醇洗裝置制冷量;重則造成液擊,損壞冰機,嚴重制約低溫甲醇洗裝置的長周期穩定運行。

2.2 系統冷量不足

系統冷量不足,主要體現在低溫甲醇洗裝置對H2S、CO2的處理能力較差,設計進低溫甲醇洗的氣量為71 000m3/h,低溫甲醇洗系統吸收用的貧甲醇量為120m3/h、溫度為-58℃;出低溫甲醇洗裝置的凈化氣量為47 000m3/h,H2S含量≤0.1×10-6,CO2在3%左右。實際運行中,當低溫甲醇洗裝置的負荷達到70%以上時,其凈化氣中的H2S將達0.2×10-6以上,同時CO2含量將達7%以上,嚴重制約了甲醇裝置的高負荷運行。

圖1 低溫甲醇洗工藝流程

2.3 氨冷器換熱面積不足

冰機低壓機設計進口壓力為-0.028MPa,在實際運行中,我們為提高制冷量,將其控制在-0.04MPa,這樣依然滿足不了系統對制冷量的需求,吸收塔貧甲醇等冷區的溫度仍然達不到設計值,同時也較易造成冰機帶液,說明在當前工況下,氨冷器的換熱面積偏小,已經滿足不了低溫甲醇洗現階段系統制冷量的要求。

我公司低溫甲醇洗裝置在運行過程中,隨著負荷的提高,系統對H2S、CO2的吸收能力偏弱,在90%負荷下,凈化氣中CO2高達6%左右,易造成合成工段氣體成分不合格及壓縮機振動。從工況的分析來看,主要是貧甲醇的溫度達不到設計指標,造成系統對H2S、CO2的吸收能力減弱,其原因為氨冷器的換熱面積設計存在問題,造成系統冷量不足及冷量分配不均,最終導致凈化氣中的H2S、CO2含量偏高。

3 技改措施

針對低溫甲醇洗制冷系統存在的問題,我們進行了多項技改,具體如下。

3.1 冰機管道中的U 形彎去除

為防止液氨顆粒在冰機管道U 形彎處的富集,我們去除了低壓機進口、低壓機出口至高壓機進口管道間的U 形彎,盡量減少管道中的存液現象。

3.2 增加一臺120萬大卡的低壓機

為進一步提高系統制冷量,我們在氨制冷系統增加了一臺120 萬大卡的低壓機(0#冰機),將其并入低壓機管路中,運行時,滿負荷運行一臺120萬大卡和一臺80萬大卡的低壓機;運行兩臺高壓機,一臺滿負荷運行,一臺半負荷運行。這樣,系統制冷量大大提高,解決了系統制冷量不足的問題。

3.3 氨冷器換熱面積的增大

針對系統冷量不足的問題,我們還對氨冷器的換熱面積進行了增大。

(1)將EC2203(換熱面積202 m2)改作EC2202(換熱面積138m2)用。

(2)將EC2203更換成換熱面積為300m2的新氨冷器。

3.4 新增一臺氨液(滴)分離器

為進一步減輕冰機的帶液現象,我們在氨冷器擴大換熱面積及擴口改造后,在換熱面積最大的EC2203出口氣氨管道上單獨鋪設了一根氣氨管道,將其與氣氨總管串在一起,并在管線上增加一臺氨液分離器。

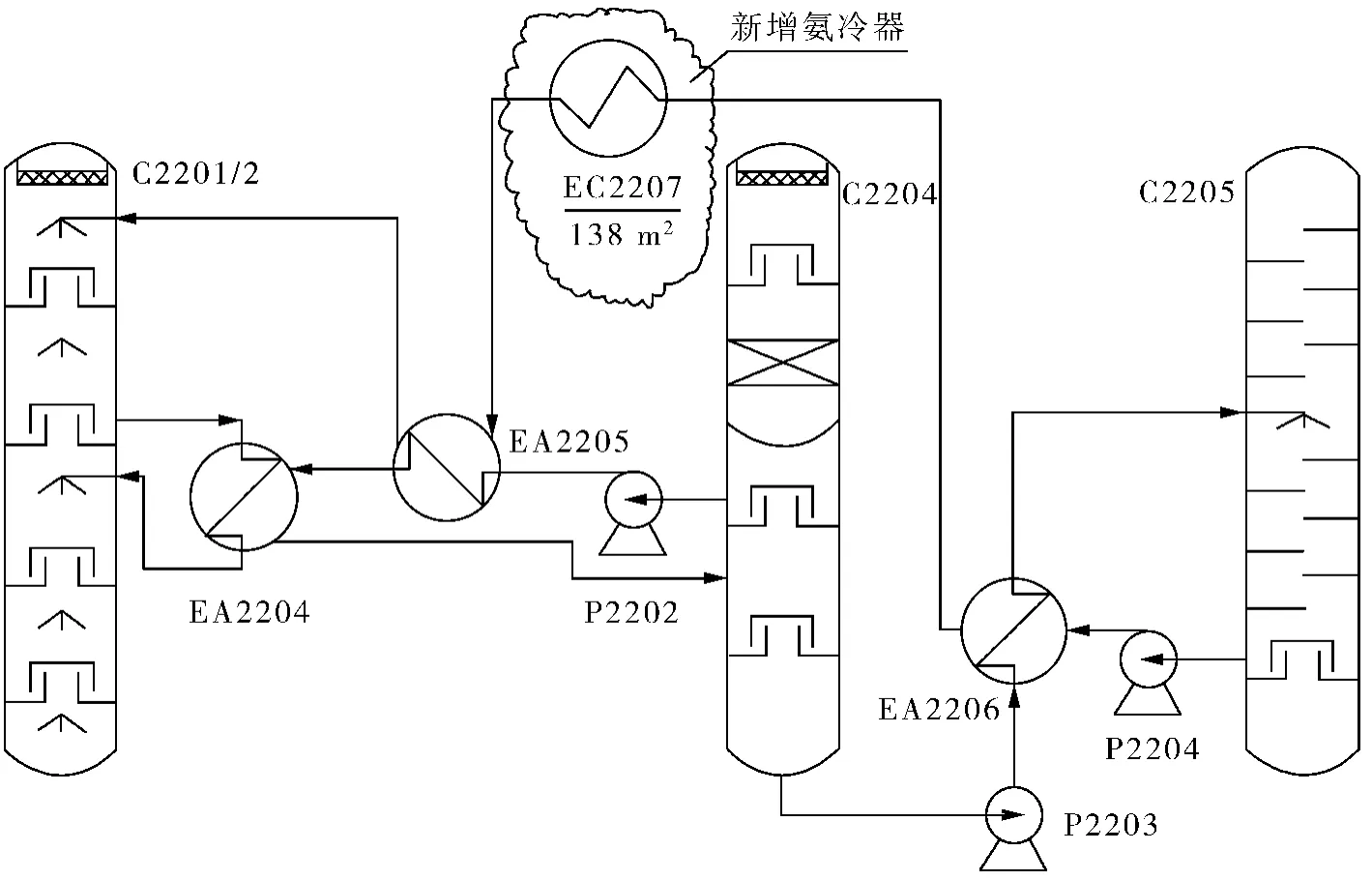

3.5 EA2205與EA2206之間增加一臺氨冷器

為進一步降低貧甲醇溫度,優化系統冷量的分配,我們將原EC2202 氨冷器拆下后安裝在EA2206 至EA2205 的管線之間,新命名為EC2207(圖2),對貧/富甲醇換熱器出來的貧甲醇進一步進行冷卻,這樣,能顯著降低貧甲醇溫度。增加此氨冷器后,隨著系統貧甲醇溫度大幅度的降低,系統對二氧化碳的吸收能力將大幅度提高。

圖2 新增氨冷器后系統流程

3.6 冰機出口水冷更換

為解決冰機高壓機壓縮比過大,電耗較高問題,我們將臥式水冷由原單臺換熱面積500m2的更換為單臺換熱面積為750m2的新設備。

為減少管道的改動,新的臥式冷卻器選用高效的波紋管式換熱器,此方案可保證在換熱器體積增大最小的情況下,提高50%的換熱效率。

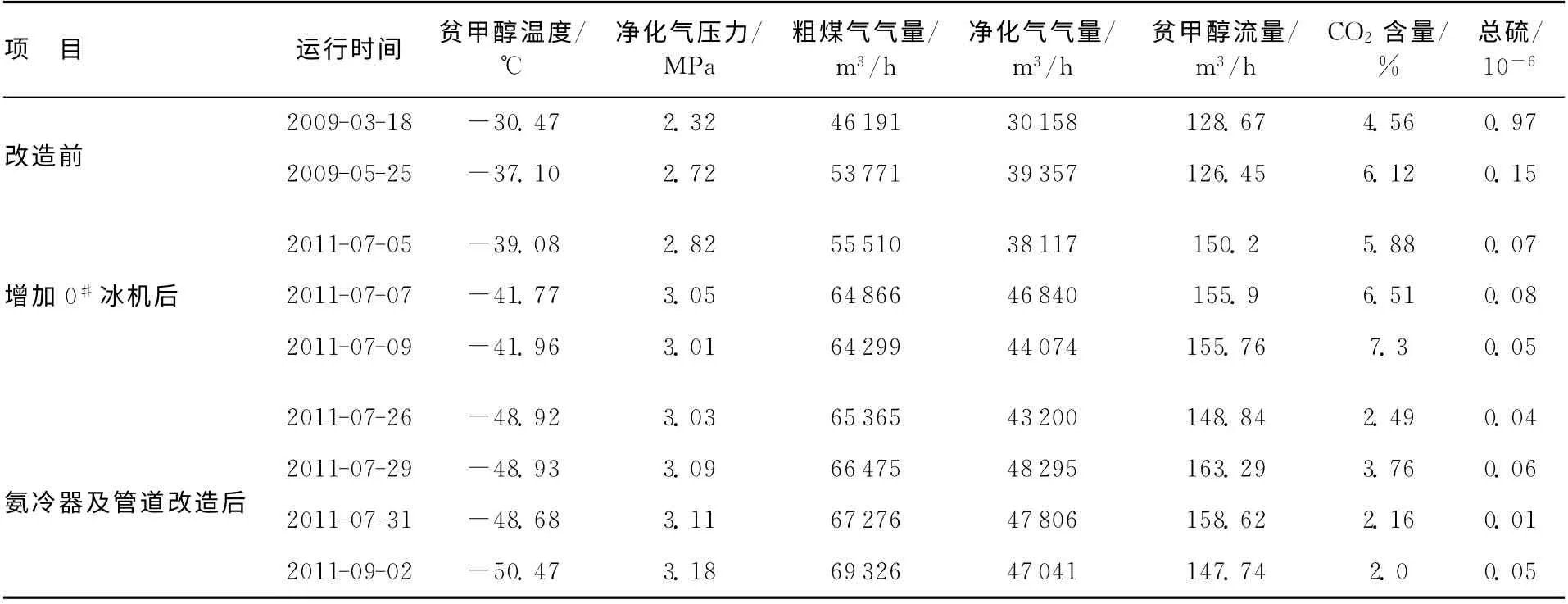

4 改造后系統運行情況

低溫甲醇洗制冷系統通過上述改造后,生產實踐表明,效果良好。改造前后的對比見表1。

4.1 冰機帶液現象基本消除

自2010年6月份和2011年3月份對冰機出口管道、氨分加熱系統、經濟器出口管線改造,氨冷器擴口及新增氨液分離器后,除在開停車時系統波動大出現短時間的帶液現象外,在正常運行及系統小幅度波動時,基本未出現冰機帶液現象。

4.2 貧甲醇溫度明顯下降

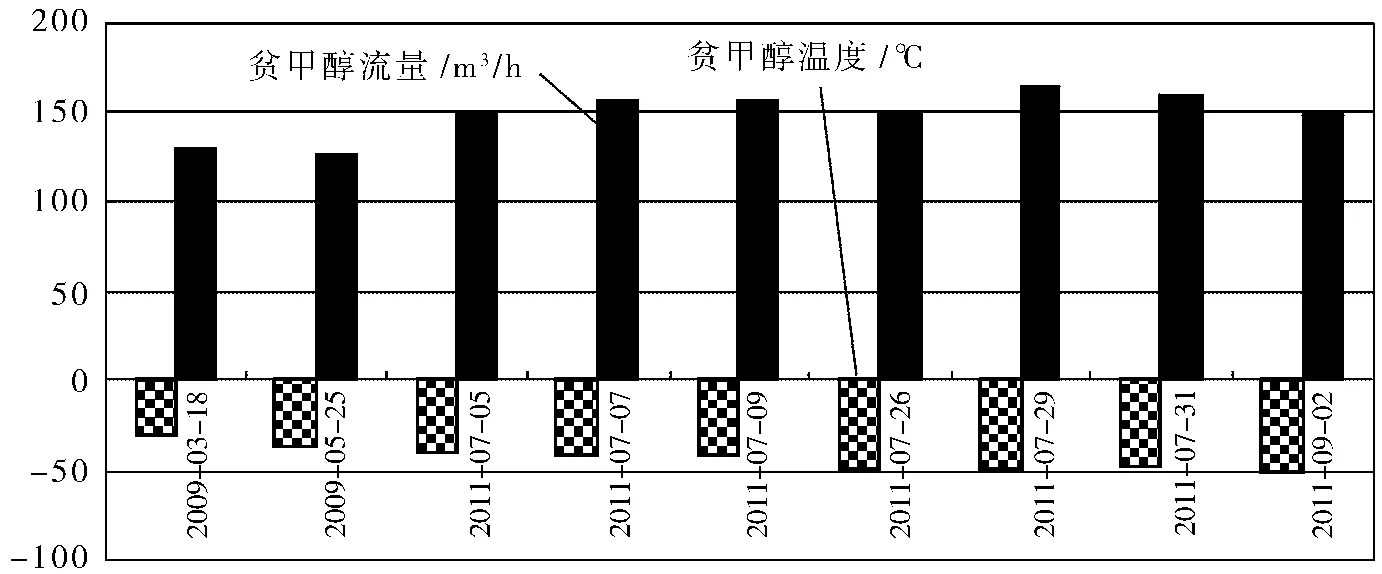

如圖3,在貧甲醇循環量逐步提升的情況下,系統貧甲醇溫度明顯下降,從之前的-40℃左右下降至-50℃,說明經過改造,系統的制冷能力得到了大幅度的提升。

4.3 氣體成分明顯好轉

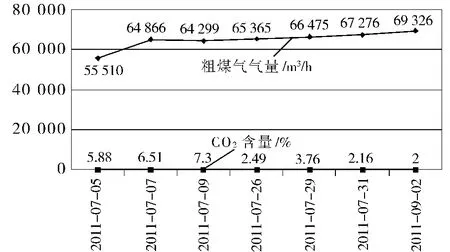

如圖4,在粗煤氣氣量逐步上升的情況下,凈化氣中CO2含量逐步下降,說明經過改造,低溫甲醇洗裝置對CO2和H2S等酸性氣的處理能力得到了大幅度的提升。

4.4 系統產量大幅度提升

由表1可以看出,在低溫甲醇洗制冷系統經過一系列地優化后,凈化氣氣量由38 000m3/h左右增加至48 000m3/h 左右,產量則由每天約400t提高至每天500t以上。

表1 系統改造前后相關參數的對比

圖3 貧甲醇溫度與循環量變化圖

圖4 低溫甲醇洗裝置對CO2 等酸性氣的處理能力

4.5 各項消耗大幅度下降

項目實施后,由于產能的提升,甲醇產品各項消耗也大幅度下降,成本從3 400元/t左右降至每噸3 000元以下。另外,隨著高壓機出口壓力的降低,其壓縮比也相應降低,冰機電耗也大大降低。

5 結 語

改造前,低溫甲醇洗系統處理能力嚴重偏低,基本只能處理80%左右的負荷,不僅使系統單耗偏高,甲醇成本嚴重偏高,合成氣成分較差,而且對冰機、合成氣壓縮機等大型機組的安全長周期運行也是很大的隱患。已經成為制約我公司穩產、高產的一個瓶頸問題。改造后,系統產能大幅度提升,生產成本大幅度下降,為整套甲醇裝置的長周期穩定運行奠定了堅實的基礎。