儲運(yùn)過程中油品損耗率的分析確定

劉 建 松

(中國石油撫順石化公司儲運(yùn)廠, 遼寧 撫順 113001)

油品從生產(chǎn)到運(yùn)輸?shù)倪^程中存在著一定的損耗,油品的損耗損失不僅影響企業(yè)的經(jīng)濟(jì)效益,還會破壞環(huán)境,也浪費(fèi)資源,這要求我們對油品的儲存和運(yùn)輸過程中的損耗有更明確的了解和認(rèn)識,本文對某油庫油品損耗種類、油品損耗率的確定及降耗措施做簡單的分析。

1 某油庫現(xiàn)況

某油庫成立于1987 年,長輸管線總長246 km。該管線自1995 年10 月份投產(chǎn)以來,日益成為公司成品油外運(yùn)的一種主要輸油方式。油庫生產(chǎn)設(shè)施主要包括一條 A 至 B 的成品油長輸管線和沿線的首站、中間站、末站及裝船油碼頭等配套設(shè)施。

該油庫的業(yè)務(wù)基本流程是首站接收各生產(chǎn)廠集輸來的成品油,經(jīng)儲存、分析后經(jīng)機(jī)泵輸送進(jìn)入長輸管線,經(jīng)中間站加壓輸送至末站并儲存、分析后由泵加壓出站裝車或裝船。

2 油品儲存過程中的油品損耗

2.1 跑、冒、滴、漏的損耗

根據(jù)測算:如果一個漏點(diǎn)每秒鐘漏一滴油,每個漏點(diǎn)月?lián)p失就是0.13 m3,如果是汽油就大約是91 kg, 如果是柴油就大約有108 kg。

2.2 混油的損耗

混油主要有事故性混油、順序輸送混油等。A-B長輸管線2005 年產(chǎn)生的混油大約是3 326 t,2006年大約是4 016 t。但企業(yè)一般調(diào)合銷售,這里計算損耗率時不作為損耗量計算數(shù)據(jù)。

2.3 清罐的損耗

國家對成品油罐要求每3 年就要清一次罐,要清除相當(dāng)數(shù)量的油泥及雜物,罐內(nèi)的油氣也全部排空,這也造成了一定數(shù)量的損失。某油庫2005 年清罐4 臺,估算損失大約在70~100 t。

2.4 蒸發(fā)損耗

油品的蒸發(fā)損耗也是油庫中的主要損耗之一。例如自然通風(fēng)損耗,油罐頂部附件之間有高度差,自然通風(fēng)時油品蒸汽與外界空氣交換,附件孔間每晝夜就會造成16 kg 的汽油損耗[1]。

3 油品輸轉(zhuǎn)過程中的損耗

3.1 輸轉(zhuǎn)損耗

3.1.1 廠際間互供輸轉(zhuǎn)損耗

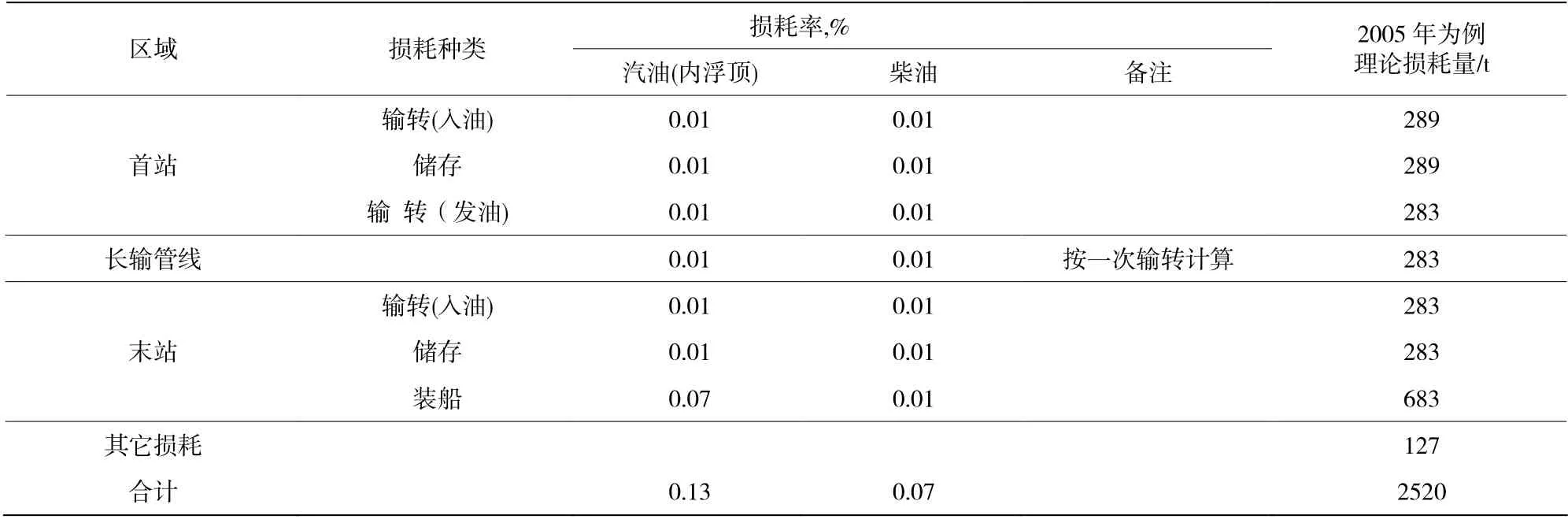

煉化企業(yè)各廠間成品的輸轉(zhuǎn)從發(fā)油方罐發(fā)出進(jìn)入收油方油罐發(fā)生一次輸轉(zhuǎn)損耗,根據(jù)國家標(biāo)準(zhǔn)(表1),輸轉(zhuǎn)損耗率為0.01%,以2005 年集輸289 萬t為例,則一次輸轉(zhuǎn)過程中理論上輸轉(zhuǎn)損耗應(yīng)該是289 t。

3.1.2 長輸管線輸轉(zhuǎn)損耗

長輸管線油品損耗國家沒有規(guī)定,各種資料統(tǒng)計結(jié)果損耗均大于 0.03%,我們這里保守計算按一次輸轉(zhuǎn)損耗計算,損耗率為0.01%。

3.1.3 同一罐區(qū)內(nèi)倒油造成的輸轉(zhuǎn)損耗

在儲運(yùn)過程中由于生產(chǎn)方案或質(zhì)量原因常有倒罐的情況發(fā)生,按每年集輸量的十分之一進(jìn)行倒罐計算,則首站可能發(fā)生的輸轉(zhuǎn)損耗為 289×0.1×0.01%,損耗量為28.9 t。末站輸轉(zhuǎn)損耗量為283×0.1×0.01%,損耗量為28.3 t,則整個油庫在本廠內(nèi)的輸轉(zhuǎn)損失達(dá)57.2 t。

表1 散裝液態(tài)石油產(chǎn)品損耗的國家標(biāo)準(zhǔn)(GB11085-89)Table 1 National standards for bulk liquid petroleum product loss(GB11085-89)

3.2 裝卸車(船)的損耗

裝船損耗率根據(jù)國家標(biāo)準(zhǔn)規(guī)定汽油為 0.07%、柴油為0.01%,損耗量以2005 年為例,全年的裝船量為254.3 萬t,其中汽油為71.5 萬t,柴油裝船量為 182.8 萬 t,則損耗量為 71.5×0.07%+182.8×0.01%,約為683.3 t。

3.3 運(yùn)輸損耗

該油庫涉及到的運(yùn)輸損耗是水路運(yùn)輸損耗,但實(shí)際操作中協(xié)議規(guī)定損耗量的份額由收貨方承擔(dān),具體的損耗量不計在油庫方損耗量的總和內(nèi)[2]。

4 油庫損耗率確定

根據(jù)該油庫油品儲運(yùn)過程的基本流程分析,該油庫的油品損耗包括以下幾部分:兩次入油、兩次儲存,兩次發(fā)油,一次長輸,一次裝船。根據(jù)中華人民共和國散裝液態(tài)石油產(chǎn)品損耗的國家標(biāo)準(zhǔn)(GB11085-89),遼寧地區(qū)屬于 c 類地區(qū) ,具體如表1 所示。

根據(jù)數(shù)據(jù)分析:該油庫油品從各廠集輸至首站再經(jīng)長輸管線至末站再至裝船七個環(huán)節(jié)具體為首站入油、首站儲存、首站發(fā)油、長輸管線輸油、末站入油,末站儲存、末站發(fā)油、末站裝船,每個環(huán)節(jié)損耗率國家都有相關(guān)規(guī)定,其中長輸管線油品損耗國家沒有具體數(shù)值上的規(guī)定,但各種資料統(tǒng)計結(jié)果表明長輸管線油品輸轉(zhuǎn)過程損耗率均大于 0.03%,本分析按最低輸轉(zhuǎn)一次油品損耗率 0.01%計算。如表中所示總的損耗率因油品品種不同從 0.07%~0.13%,平均值為 0.1%,考慮每年油品品種的輸送比例(通常汽柴比大約為 1︰2),則該油品的平均損耗率應(yīng)為0.09%,根據(jù)國家關(guān)于油品損耗的標(biāo)準(zhǔn)分析,該油庫的油品輸轉(zhuǎn)正常的損耗率在0.07%到0.09%之間,在這一區(qū)間之內(nèi)的損耗都是合理的。2005 年油品損耗量理論值計算為2 520 t,該油庫的實(shí)際損耗量為1 853 t,在國家允許損耗范圍內(nèi)[3]。

5 油庫采取的降低油品損耗的措施

降低油品損耗,該油庫主要依靠在儲運(yùn)工作中科學(xué)合理的安排油品的儲存和運(yùn)輸方案,做好油品的計量與損耗的統(tǒng)計工作,加強(qiáng)管理,杜絕跑、冒、滴、漏現(xiàn)象;在浮頂罐加裝液位報警器保證油品周轉(zhuǎn)在最合理范圍內(nèi);合理安排儲運(yùn)作業(yè),減少呼吸損耗;對輕質(zhì)油罐進(jìn)行淋水降溫;合理控制混油量,及時切割,最大限度減少混油的產(chǎn)生;對長輸管線進(jìn)行陰極保護(hù)防止腐蝕漏點(diǎn)減少油品損耗[4,5]。

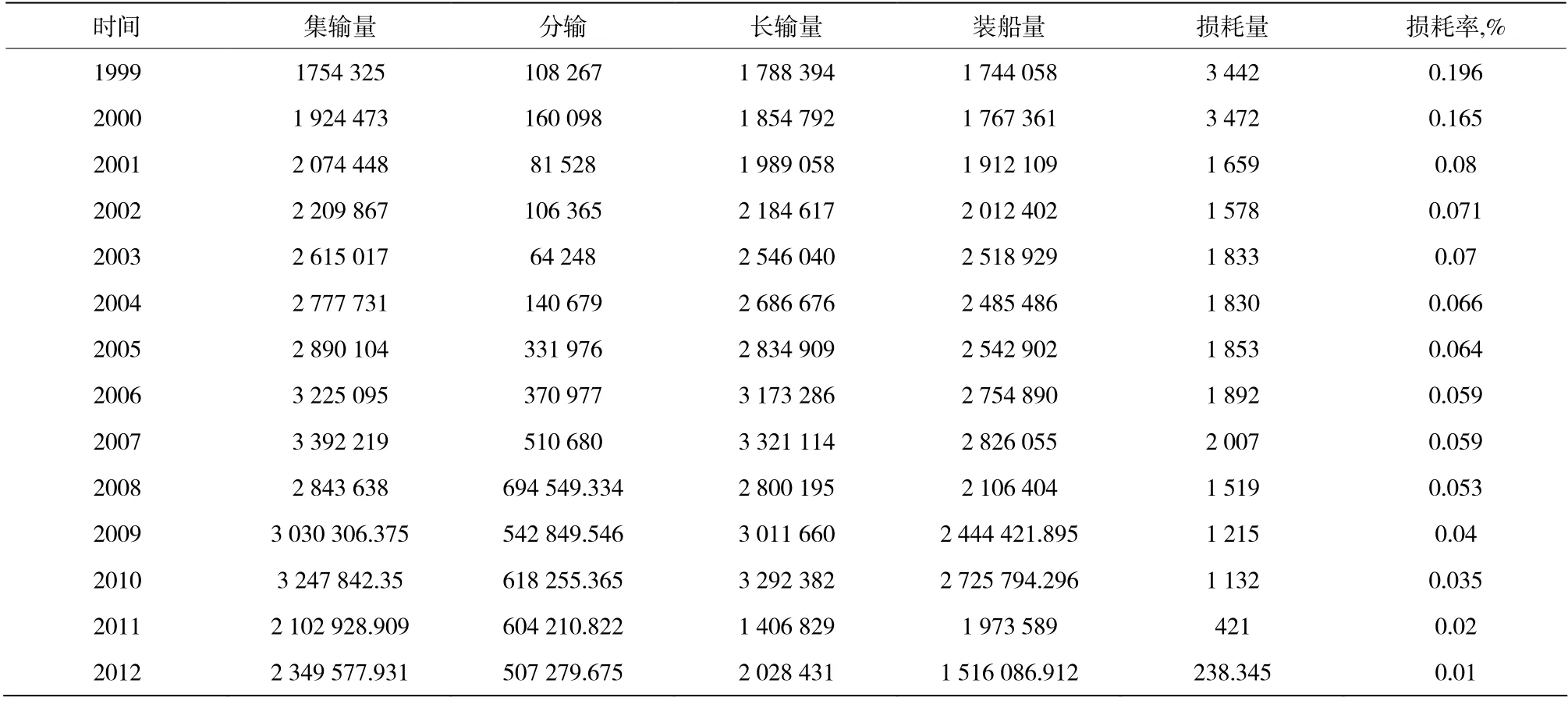

從 2008 年開始,該油庫從節(jié)能降耗的原則出發(fā),對各種損耗產(chǎn)生原因進(jìn)行堵漏洞,上措施,實(shí)行全員降耗意識,并從設(shè)備方面加大力度,全面安裝高質(zhì)量的流量計,對人工檢尺起到校對和監(jiān)督作用,在油品降耗方面取得了較大的收獲。2000 年以前油品的損耗是大于國家規(guī)定的標(biāo)準(zhǔn),2001 年以后油庫采取各種降耗措施后,油品損耗率大幅下降,特別是 2008 年以后油品損耗率遠(yuǎn)遠(yuǎn)低于按國家規(guī)定測算出的該油庫的油品損耗率,節(jié)能降耗工作取 得了較大的成績。油庫實(shí)際損耗情況如表2 所示。

表2 油庫實(shí)際損耗情況Table 2 Actual loss situation of the oil depots t

6 結(jié)束語

本文對平時工作中比較模糊的油品損耗率概念進(jìn)行了整理和概括,并對油庫油品總的損耗率具體數(shù)值進(jìn)行了分析測定和計算,這個數(shù)值的結(jié)果對油庫儲運(yùn)專業(yè)人員及企業(yè)領(lǐng)導(dǎo)確定企業(yè)經(jīng)濟(jì)指標(biāo)有著指導(dǎo)作用,對節(jié)能降耗起到一定參考作用。

[1]潘丕武. 石油計量技術(shù)基礎(chǔ)[M]. 北京:海洋出版社,2001: 744-764.

[2]韓東升,等. 成品油在儲運(yùn)過程中的損耗分析及控制措施[J]. 河南化工,2011, 28(4): 57-59.

[3]王鳳林. 煉油廠儲運(yùn)系統(tǒng)技術(shù)與管理[M]. 北京:中國石化出版社,2010:54-66.

[4]王蜂. 芻議儲運(yùn)系統(tǒng)油品損耗的原因與防范措施[J]. 中國石油和化工標(biāo)準(zhǔn)與質(zhì)量, 2012(16) .

[5]韓冬. 淺談成品油儲運(yùn)的損耗原因及控制[J]. 中國石油和化工標(biāo)準(zhǔn)與質(zhì)量, 2013(3): 263-264.