工藝條件對HZSM-5催化劑在甲醇制丙烯中反應(yīng)性能影響

李世松,郭大光, 林月明,趙 琳

(遼寧石油化工大學(xué), 遼寧 撫順 113000)

眾所周知,丙烯是重要的有機化工原料之一。由于我國煤炭資源豐富,經(jīng)煤制取甲醇后,再經(jīng)甲醇制取丙烯的工藝路線顯然適合我國缺油、少氣、富煤的實際情況。因此采用甲醇制丙烯(MTP)工藝技術(shù)對于國內(nèi)發(fā)展丙烯及下游產(chǎn)品具有重要的戰(zhàn)略意義[1-3]。

MTP技術(shù)的關(guān)鍵是催化劑,目前對MTP反應(yīng),研究最多的催化劑是 HZSM-5沸石分子篩[4]和SAPO-34硅鋁磷分子篩。本文以HZSM-5沸石分子篩為催化劑,考察了反應(yīng)溫度、原料質(zhì)量空速和水熱處理對催化劑反應(yīng)性能的影響。

1 實驗部分

1.1 催化劑制備和反應(yīng)原料

催化劑采用國內(nèi)某研究院提供的硅鋁比為160的HZSM-5分子篩,在120 ℃ 下干燥2 h,再在550 ℃條件下焙燒6 h,所得樣品經(jīng)20 kg/cm2壓力壓片后,過篩為 40~60目得到實驗用催化劑。將1 g HZSM-5催化劑裝入管式反應(yīng)器中,在氮氣條件下以10 ℃/min的速率升至600 ℃,在常壓條件下通入水蒸氣,質(zhì)量空速(WHSV)為4 h-1并持續(xù)4 h,冷卻后取出樣品。

1.2 催化性能的評價和分析方法

反應(yīng)性能評價在固定床反應(yīng)器上進行,催化劑裝在反應(yīng)器的中段,其余兩端裝填石英砂,催化劑裝填量為0.5 g,反應(yīng)裝置示意圖見圖1。

催化劑先在高純氮氣下升溫至反應(yīng)溫度并持續(xù)1 h,以除去催化劑因為物理吸附所攜帶的雜質(zhì),然后通入質(zhì)量比為 1∶1的甲醇水溶液,分別對不同的質(zhì)量空速(WHSV)和反應(yīng)溫度進行了考察,反應(yīng)在常壓下進行。所得反應(yīng)產(chǎn)物用華愛 GC9650氣相色譜儀分析(FID,F(xiàn)ID propark-Q毛細管柱&HP-INNOWax毛細管柱),通過面積歸一法計算產(chǎn)物中各組分的質(zhì)量分?jǐn)?shù)。

圖1 反應(yīng)裝置示意圖Fig.1 Schematic diagram of reaction apparatus

2 結(jié)果與討論

2.1 不同的質(zhì)量空速對甲醇制丙烯反應(yīng)性能的影響

以HZSM-5為反應(yīng)催化劑,反應(yīng)溫度為460 ℃時,考察原料質(zhì)量空速對其反應(yīng)性能的影響。原料質(zhì)量空速分別為2、4、6和8 h-1,反應(yīng)產(chǎn)物選擇性結(jié)果見圖2和圖3。

圖2 不同空速對低碳烯烴選擇性的影響Fig.2 Effect of different space velocity on the selectivity of low carbon olefine

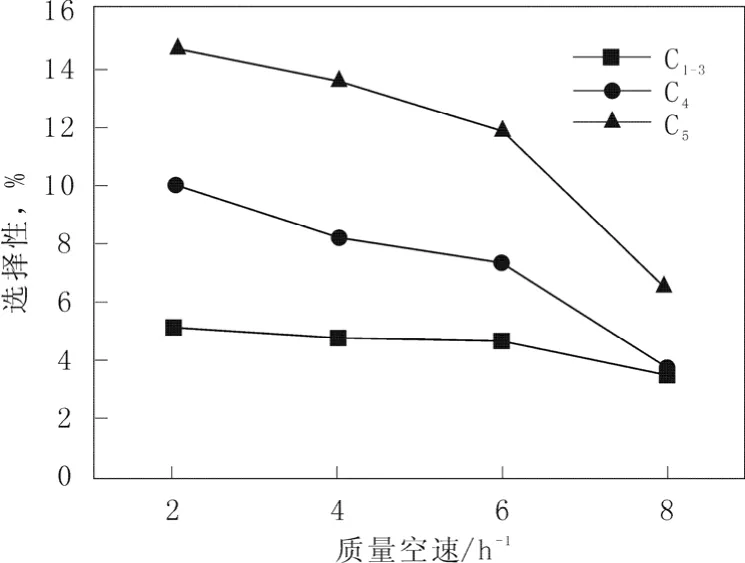

圖3 不同空速對其他烴類選擇性的影響Fig.3 Effect of different space velocity on the selectivity of other hydrocarbon

從圖2的反應(yīng)結(jié)果可以看出,C2=(乙烯)、C3=(丙烯) 和C4=(丁烯)的選擇性隨著空速的增加而減小,其中C3=、C4=減小的趨勢相對比較明顯;從圖3中可以看出C1-3(甲烷、乙烷和丙烷)、C4(碳四烷烴)、及C5(碳五烴)的選擇性隨空速的增加而也呈減小的趨勢。

乙烯、丙烯的選擇性隨著空速的增加而減小,這主要是因為在甲醇制丙烯反應(yīng)中,一部分乙烯和丙烯是通過二次反應(yīng)生成的[5],而發(fā)生二次反應(yīng)需要有充足的接觸時間,質(zhì)量空速的增加使原料與催化劑接觸時間變短,從而使乙烯、丙烯的選擇性隨著質(zhì)量空速的增加有所降低。高碳烴類的生成主要也是通過聚合、環(huán)化、氫轉(zhuǎn)移等一系列二次反應(yīng)生成,所以高碳烴類的選擇性也隨著質(zhì)量空速的增加呈下降趨勢。

2.2 不同的反應(yīng)溫度對甲醇制丙烯反應(yīng)性能的影響

同樣以HZSM-5為反應(yīng)催化劑,WHSV為2 h-1,反應(yīng)溫度分別為400,420,440,460,480,500 ℃分別考察了反應(yīng)溫度對催化劑性能的影響。反應(yīng)產(chǎn)物選擇性結(jié)果見圖4和圖5。

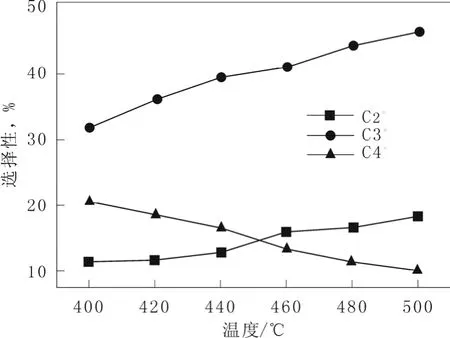

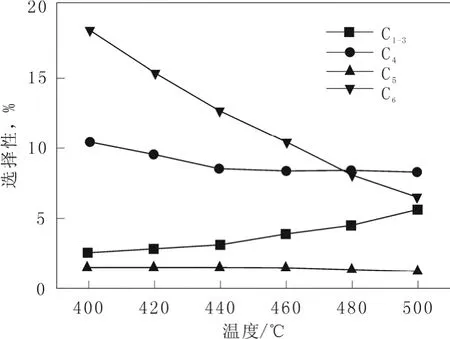

由圖4和圖5可知,隨著反應(yīng)溫度的升高C4=(碳四烯烴)、C4(碳四烷烴)、C5(碳五烴)、 C6+(碳六及碳六以上烴類)等高碳烴的選擇性下降,其中C4=、C5減小的趨勢比較明顯;但 C2=(乙烯)、C3=(丙烯)和 C1-3組分(甲烷、乙烷和丙烷)等低碳烴的選擇性卻隨著反應(yīng)溫度的升高而呈上升的趨勢。

圖4 反應(yīng)溫度對低碳烯烴選擇性的影響Fig.4 Effect of reaction temperature on the selectivity of low carbon olefine

圖5 反應(yīng)溫度對其他烴類選擇性的影響Fig.5 Effect of reaction temperature on the selectivity of other hydrocarbon

提高溫度,能使較大分子的產(chǎn)物裂解為小分子烯烴,所以乙烯、丙烯的選擇性呈上升的趨勢。當(dāng)溫度為400 ℃時,丙烯的選擇性僅為31.46%,當(dāng)溫度升高到500 ℃時丙烯的選擇性維持在45.91%的較高水平。溫度從400 ℃提高到500 ℃的過程中,總的C2、C3烯烴的選擇性由42.84%提高到

63.90 %。這與Chen[6]認為,在高溫下,烯烴生成反應(yīng)比積碳生成反應(yīng)更快的結(jié)論相一致。對于C4、C5烯烴和烷烴、C6及C6以上烴類等具有較大分子的產(chǎn)物的變化趨勢隨著溫度的增加而降低。在整個反應(yīng)過程當(dāng)中長鏈烴類隨著反應(yīng)溫度的升高裂解反應(yīng)加劇,由于裂解反應(yīng)是吸熱反應(yīng),所以反應(yīng)溫度升高有利于裂解反應(yīng)的進行。因此在較高反應(yīng)溫度下,C5和C6+選擇性會有所下降。

溫度的升高有利于丙烯選擇性的提高,但是同時反應(yīng)溫度過高容易引起催化劑積碳導(dǎo)致的快速失活,因此選擇460 ℃為最佳的反應(yīng)溫度。

2.3 水熱處理后對催化劑反應(yīng)性能的影響

在反應(yīng)溫度為460 ℃,WHSV為2 h-1的反應(yīng)條件下對經(jīng)過水熱處理與未經(jīng)過水熱處理的HZSM-5催化劑性能進行了比較,表1列出了部分反應(yīng)產(chǎn)物的選擇性和催化劑的穩(wěn)定性結(jié)果。從表中可以看出,未經(jīng)水熱處理的樣品上甲烷和乙烯的選擇性都高于處理過的樣品,但丙烯和丁烯的選擇性恰好相反;經(jīng)水熱處理的樣品穩(wěn)定性遠遠高于未處理的樣品。這可能是因為乙烯和芳烴(積碳的前生物)的生成需要在較強的酸性中心下完成,但丙烯和丁烯在相對較弱的酸性下就可以完成。由于水熱處理減弱了催化劑的酸性,降低了乙烯和芳烴的生成速率,同時也增大了催化劑的介孔體積,這樣使反應(yīng)產(chǎn)物和芳烴能夠更好的擴散,從而減緩了積碳的生成和目的產(chǎn)物丙烯的后續(xù)反應(yīng),故乙烯的選擇性降低,而丙烯的選擇性和催化劑的穩(wěn)定性有了顯著的提高。另外,甲烷是由積碳的前生物芳烴脫甲基生成的,由于催化劑酸強度的減弱,使芳烴的選擇性降低,所以甲烷的選擇性也隨之降低。

表1 HZSM-5催化劑在甲醇制丙烯中的催化反應(yīng)性能Table 1 Catalytic performance of HZSM-5 catalyst in production of propylene from methanol

3 結(jié) 語

本文通過對HZSM-5催化劑在甲醇制丙烯反應(yīng)中采用不同的反應(yīng)溫度、原料質(zhì)量空速和水熱處理對反應(yīng)性能影響的考察,發(fā)現(xiàn)乙烯、丙烯的選擇性隨著原料質(zhì)量空速的增加而有所下降,所以不適合選擇較高的反應(yīng)空速,本文選擇質(zhì)量空速為 2 h-1比較合適;反應(yīng)溫度的升高對提高乙烯、丙烯選擇性有利,但是反應(yīng)溫度過高會使催化劑積碳而快速的失活,因此本文選擇460 ℃為比較合適的反應(yīng)溫度。在此反應(yīng)條件下,經(jīng)水熱處理后的催化劑相對于未經(jīng)水熱處理的催化劑酸性降低,孔容增大,從而使甲醇轉(zhuǎn)化反應(yīng)中丙烯的選擇性和催化劑的壽命得到顯著的提高。

[1]洪定一.重視碳一化學(xué)開發(fā)展丙烯及汽柴油合成技術(shù)[ J].當(dāng)代石油石化, 2003,11( 7 ):8- 131.

[2]齊國禎,謝在庫,鐘思青,等.煤或天然氣經(jīng)甲醇制低碳烯烴工藝研究新進展[ J].現(xiàn)代化工,2005,25( 2 ):9- 131.

[3]毛東森,郭強勝,盧冠中.甲醇轉(zhuǎn)化制丙烯技術(shù)進展[ J].石油化工,2008, 37( 12 ):1328- 13331.

[4]Meisel S L,M c Cullough J P,Lechthaler C H,et al.Gasoline from methanol in one step [ J].Chem Tech,1976,6( 2 ) :86- 89.

[5]Park T Y,F(xiàn)roment G F.Kientic modeling of the methanol to olefins Process:1.model formulation[J].Industrial & Engineering Chemistry Research,2001,40(20):4172-4186.

[6]Chen D,Rebo H P,Gronvold A,et a1.Methanol conversion to light olefins over SAPO-34:Kinetic modeling of coke formation[J].Microporous Mesoporous Mater,2000(35-36):121-135.