波箔徑向空氣軸承最小氣膜厚度測量分析

劉江,杜發榮

(北京航空航天大學 a.交通科學與工程學院;b.能源與動力工程學院 ,北京 100191)

波箔空氣軸承是一種新型彈性支承表面動壓空氣軸承,與傳統的剛性表面動壓空氣軸承相比有承載能力大、工作穩定性高等優點。波箔徑向空氣軸承自20世紀60年代末出現以來[1],隨著科學技術的進步,其承載能力和應用范圍不斷擴大,近年來在燃氣輪發電機、微小型渦噴及空氣循環機中都得到了應用[2-5]。

波箔徑向空氣軸承的氣膜厚度是軸承的一項重要性能參數,它直接影響著軸承的承載能力和工作穩定性。由于軸承氣膜厚度的精確測量比較困難,故對軸承氣膜厚度的研究多集中在理論仿真領域[6]。

下文針對波箔徑向空氣軸承提出了一種氣膜厚度測量方法,給出了各工況軸承氣膜厚度的測試數據,并得出了轉軸轉速、軸承載荷與氣膜厚度之間的關系。

1 波箔徑向空氣軸承

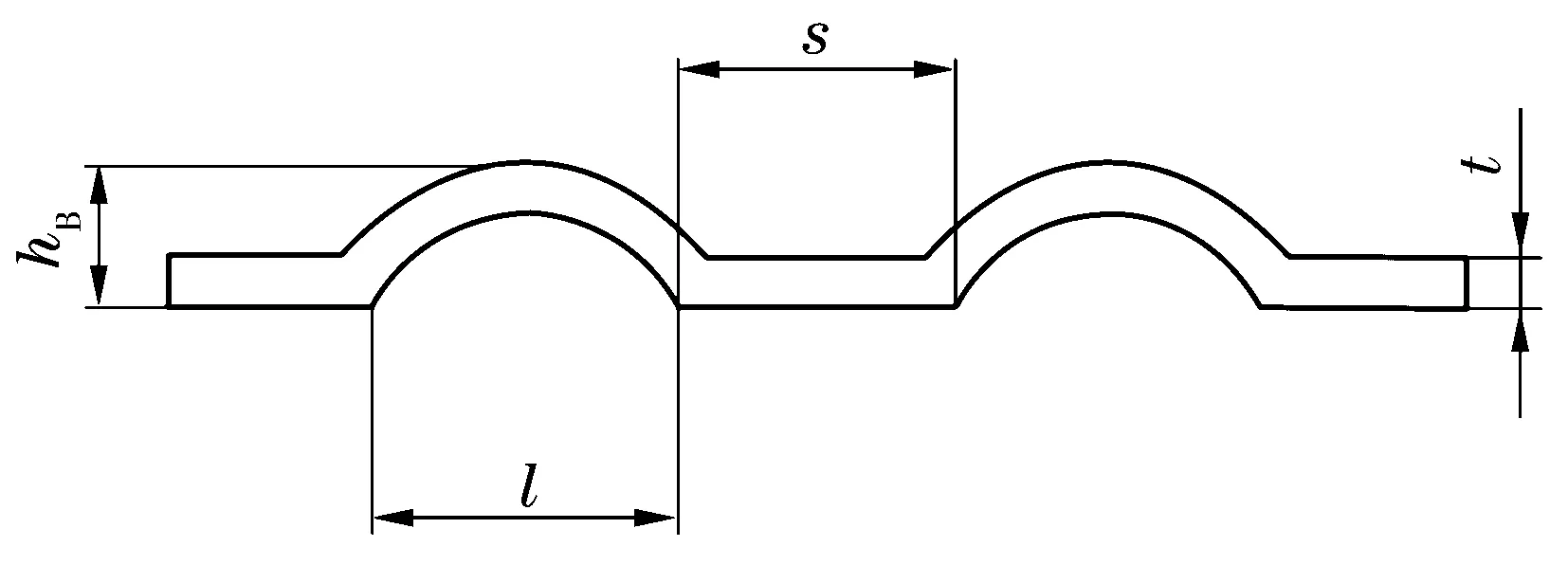

如圖1所示,波箔徑向空氣試驗軸承由軸承外殼、波形箔片、平箔片3部分組成。波形箔片和平箔片在同一端分別固定在軸承外殼上寬0.2 mm的槽內,箔片的另一端處于自由狀態。

圖1 波箔徑向空氣軸承

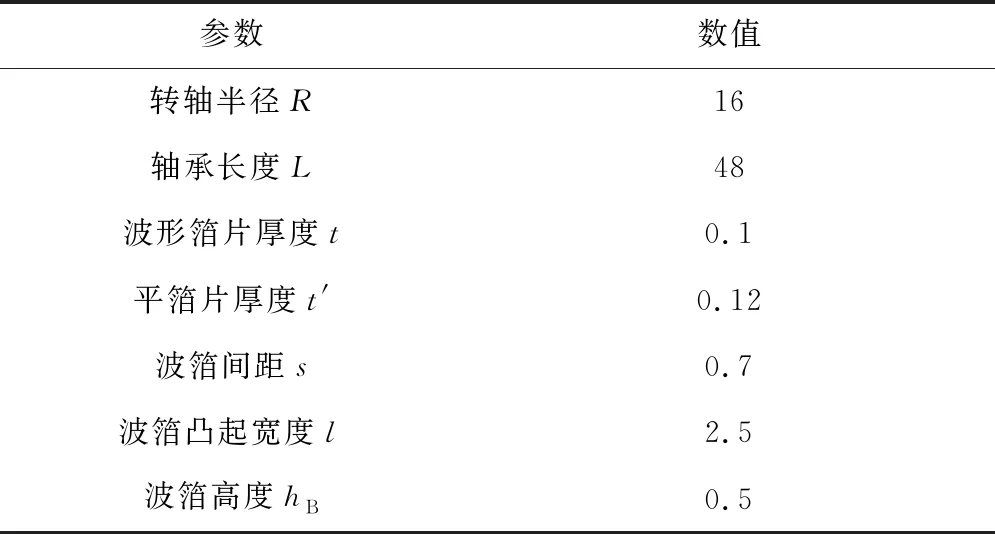

軸承的具體結構參數見表1,關于波形箔片的結構參數定義如圖2所示。所有箔片均采用Inconel-X750制作,并通過熱處理使材料在高溫條件下仍具有較高的彈性模量。

表1 波箔徑向空氣軸承參數 mm

圖2 波形箔片結構參數示意圖

2 氣膜厚度的測定

2.1 試驗裝置

試驗裝置[7]布置在800 mm×800 mm的鑄鐵平臺上,轉軸由電主軸驅動,最高轉速可達60 000 r/min。試驗臺基于軸承在固定旋轉轉軸上懸浮工作的原理,可以對軸承的阻力矩、2個方向的位移、轉速及溫度等參數進行測量。同時對軸承施加不同的載荷,在測量和施加載荷的過程中,軸承始終處于自由懸浮狀態,故軸承的工作特性不會受到影響。

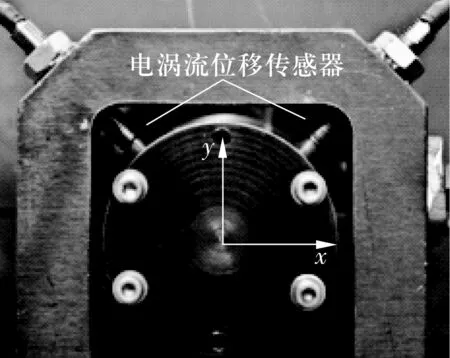

波箔徑向空氣軸承氣膜厚度是基于軸承位置精確測量得到的。試驗臺采用2個相互垂直安裝的電渦流位移傳感器對軸承位置進行測量,如圖3所示。2個位移傳感器所構成的直角坐標系與水平方向的夾角為45°,將位移傳感器所構成的直角坐標系中的測量數據旋轉45°,即可得到直角坐標系中的軸承位置數據。

圖3 電渦流位移傳感器安裝示意圖

2.2 測量方法

對軸承氣膜厚度進行測量時,首先測量軸承靜止狀態不同載荷作用下垂直方向的初始位置。試驗軸承靜止狀態垂直方向初始位置與載荷的關系如圖4所示,圖中數據為3次測量結果的平均值。

圖4 垂直方向初始位置與載荷的關系

在得到軸承各載荷初始位置數據的基礎上,對不同載荷及不同轉速穩定工作時的軸心軌跡進行測量。對軸承某一工況的軸心軌跡y軸數據取最小值,該最小值與對應載荷軸承初始位置之間的差即為該工況軸承的氣膜厚度。轉速42 000 r/min,載荷72 N工況下軸承軸心軌跡、初始位置及氣膜厚度之間的關系如圖5所示。測得的氣膜厚度為軸承在該工況下的最小氣膜厚度,此方法可以判斷轉軸與箔片間是否存在摩擦,并可以在軸承承載能力測量過程中對軸承的工作狀態進行判斷。

圖5 最小氣膜厚度測量結果

3 試驗結果分析

3.1 轉速對氣膜厚度的影響

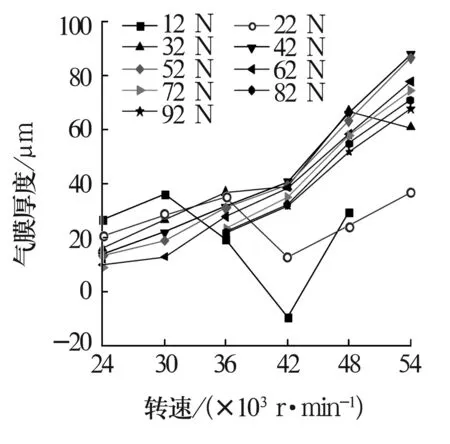

不同載荷下氣膜厚度隨轉速的變化曲線如圖6所示。在所測量的24000~54000r/min轉速范圍內,當載荷超過32 N時,氣膜厚度隨轉速升高而增大,并且隨著轉速的升高,氣膜厚度的增大幅度有逐漸增大的趨勢;當載荷不超過32 N時,轉速大于30 000 r/min時,軸承氣膜厚度非常不穩定,出現了大幅下降。分析認為:軸承在低載荷高轉速工況下工作不穩定,軸心軌跡波動較大,故軸承工作時氣膜厚度的最小值會大幅下降。

圖6 轉速對氣膜厚度的影響

3.2 載荷對氣膜厚度的影響

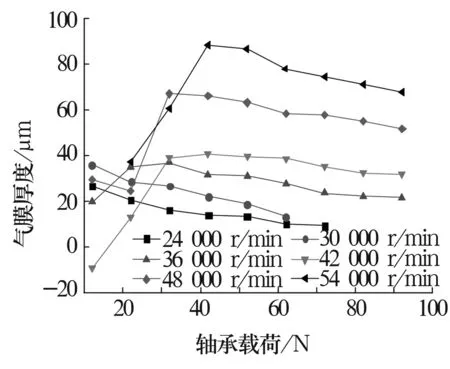

不同轉速下氣膜厚度隨載荷的變化曲線如圖7所示。在24 000 r/min和30 000 r/min工況下,軸承的氣膜厚度與載荷近似成線性關系,隨著載荷的增加,氣膜厚度逐漸減小。

圖7 軸承載荷對氣膜厚度的影響

在36 000~54 000 r/min工況下,當載荷超過42 N時,氣膜厚度與載荷近似成線性關系,當載荷小于42 N時,氣膜厚度快速下降,這同樣是由于軸承工作不穩定引起的。因此,若排除軸承工作不穩定的情況,可以認為波箔徑向空氣軸承氣膜厚度與軸承載荷間成線性關系。

4 結論

(1)轉速升高,氣膜厚度隨之增大,且增長幅度有逐漸增大的趨勢。

(2)軸承氣膜厚度與載荷成線性關系,隨著載荷的增大,氣膜厚度逐漸減小。

(3)相對于載荷,轉速對軸承氣膜厚度的影響較大。

(4)在特定的小載荷高轉速工況下,軸承軸心軌跡波動較大,不能穩定工作。