雙溝一次磨削在風電變槳軸承加工中的應用

闞旭東,張宏偉

(大連冶金軸承股份有限公司,大連 116202)

兆瓦級風力發電機組變槳軸承目前多采用雙排四點接觸球轉盤軸承,為了在有限的軸向空間內增大軸承的承載能力,保證雙排四點接觸球軸承兩溝道的均勻承載是核心。影響變槳軸承兩溝道均勻承載的加工因素有:(1)裝配時軸承兩溝道鋼球與溝道過盈量的差值;(2)相互配對的內、外圈溝道回轉中心距尺寸公差。過盈量的差值和回轉中心距的尺寸公差越小,越能保證變槳軸承兩溝道均勻承載。

在高精度數控立式磨床上采用兩溝道一次磨削(簡稱雙溝一次磨)的加工方法成功實現了兆瓦級風電機組變槳軸承內、外圈溝道回轉中心距在裝配時的相互一致。其采用同一金剛石滾輪修整2片砂輪,對內、外圈雙溝道進行磨削加工,既保證了內、外圈溝道回轉中心距的一致性,也保證了磨削表面的粗糙度要求。但是采用雙溝一次磨加工工藝仍存在加工效率低;溝道易出現燒傷;成品裝配時為使兩溝道摩擦力矩接近一致調整鋼球規值次數多等問題。因此,需要對加工中的留量、基準、砂輪選擇等工藝參數和加工方法進行合理安排和調整。

1 影響雙溝一次磨加工的因素

由于溝道磨削加工表面大,加之在成品裝配時,鋼球與溝道間為預過盈配合,溝道在加工時出現的微小差異,都會在裝配過程中以摩擦力矩的形式反映出來。

1.1 金剛石滾輪

金剛石滾輪對溝形誤差、兩溝道直徑相互差、兩溝道回轉中心連線垂直度(即一溝道對另一溝道的跳動,因金剛石滾輪無法測量故采用此數據進行間接測量)和金剛石滾輪安裝垂直度會產生影響。金剛石滾輪在制造過程中,不可避免地會出現兩溝道直徑不一致,兩溝道回轉中心連線存在垂直度誤差;四點接觸球軸承溝道是由兩個相互獨立的圓弧溝道構成的桃形溝道,在加工金剛石滾輪兩溝道的4個相關圓弧溝道時,圓弧溝道相對位置也不可避免地會出現差異,這些因素會通過修整砂輪影響到加工的軸承溝道。

1.2 套圈的變形

變槳軸承套圈直徑尺寸大,但寬度相對較小,需要進行多次熱處理,非常容易產生彎曲變形。當進行最后的精加工溝道工序時,由于高精度立式磨床的電磁吸盤平面度非常好,在夾緊吸力的作用下,套圈通過彈性變形將自身彎曲變形暫時消除,當加工完成后,隨著夾緊吸力的消失,套圈又恢復自身的彎曲變形,使套圈溝道的壓力角與基準端面的角度發生變化,裝配時影響啟動摩擦力矩。

1.3 工藝基準

加工過程中保證加工基準、測量基準和安裝基準的一致性,才能避免軸承的軸向、徑向跳動超差。但風電變槳軸承對軸、徑向跳動這2個旋轉精度指標要求并不高,對測量兩溝道過盈量的啟動摩擦力矩要求很高,如果仍按照傳統習慣安排工藝基準,兩個對應裝配的溝道由于不是同一個金剛石滾輪溝道修整的砂輪加工出來,在裝配時總有一個溝道的游隙不符合要求,使軸承在裝配時需反復調整鋼球規值以達到兩溝道摩擦力矩接近一致。

1.4 溝道位置精度和留量

溝道位置精度指標主要是指兩溝間中心距和溝道與加工基準端面的距離。套圈兩溝道中心距與金剛石滾輪兩溝道中心距的尺寸差越大,所需的磨削留量就越大,則砂輪與溝道瞬間線接觸更易引起燒傷。為減少磨削燒傷,采用等溝形留量(車、磨溝形相同,而磨削留量為徑向尺寸增加量)進行磨削,此留量方式存在磨削偏差,工藝上常常為避免溝道邊緣出現“黑皮”而加大徑向留量,使磨加工效率降低。

2 工藝改進措施

為消除影響溝道磨削質量和效率的因素,工藝上可采取多種改進措施。

2.1 提高溝道位置精度并確定合適的留量

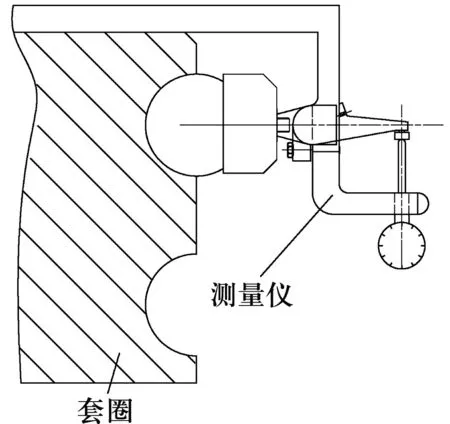

磨削溝道時不以產品圖紙的兩溝道中心距公差為加工尺寸,而以金剛石滾輪兩溝道實際中心距為加工尺寸,利用數控立車的加工精度,將兩溝道中心距公差嚴格控制在±0.01 mm范圍內。精車溝道后還應精車套圈的加工基準,以消除套圈彎曲變形的影響,提高套圈加工基準平面度;提高溝道距加工基準的位置精度,將溝道位置公差嚴格控制在±0.01 mm范圍內。這樣就能夠保證套圈溝道單邊理想留量為0.15~0.2 mm,即直徑方向為0.3~0.4 mm時加工出理想溝道。其測量方法如圖1所示[1]。

圖1 套圈單溝道位置測量示意圖

2.2 機床及金剛石滾輪的調整

正確調整機床以及金剛石滾輪與電磁吸盤支承平面的角度,使金剛石滾輪修整砂輪的兩溝道溝心位置在同一條垂直于電磁吸盤支承平面的垂線上,從而保證修整出的兩砂輪溝道溝心位置在同一條垂直于加工基準的垂線上,保證套圈兩溝道相互差較小。

2.3 合理選擇加工基準

由于變槳軸承是負游隙裝配,存在預過盈,為使裝配中兩溝道的差異盡可能小,要求相互對應的內、外圈溝道由同一片在相同修整位置的砂輪加工出來,則內、外圈加工時會出現有一個套圈的加工基準與產品基準不一致的情況。因此,應按照加工位置狀態與實際使用位置狀態一致的原則編制加工工藝,即外圈加工基準與產品基準一致而內圈加工基準與產品基準不一致,或者內圈加工基準與產品基準一致而外圈加工基準與產品基準不一致。

2.4 合理選擇砂輪

由于雙溝一次磨的磨削面積大,砂輪的選擇直接影響磨削效率。采用普通棕剛玉、白剛玉砂輪進行雙溝一次磨不能很好地均衡協調加工效率與磨削燒傷的問題。改進采用混合微晶剛玉磨料的中軟系列砂輪(粒度為60#)可以提高加工效率和溝道輪廓度,且消除了磨削燒傷問題,但砂輪成本較高。

2.5 確定合理的成品套圈溝道尺寸公差

變槳軸承采用調整鋼球規值來選配軸承的負游隙,由于鋼球的加工精度控制很嚴,不容易提供較大公差帶的鋼球,需要專門定制。如果軸承溝道的裝配公差帶過大,勢必造成為保證裝配合套的鋼球組數增加,也就增加了鋼球的庫存量,加大了生產成本。變槳軸承的裝配負游隙為-0.01~-0.035 mm較為合適,因此,確定內圈成品溝道的尺寸公差為+0.01~+0.04 mm,外圈成品溝道的尺寸公差為-0.01~-0.04 mm,合套后在假定鋼球為零位公差時能保持產品的過盈量為-0.02 mm。即在不考慮測量精度的前提下,使裝配合套的鋼球組數量降為-5 μm、-10 μm和-15 μm 3組規值。

2.6 提高測量精度

提高量具的測量精度能有效降低合套的鋼球組數,量具精度每提高0.01 mm就會減少4組合套的鋼球組數。為消除操作者加工習慣引起的溝形、位置誤差;測量時不恰當的測量方法的影響;以及環境和人為因素的影響,避免合套時出現較大誤差,同一批合套的內、外圈應由同一個操作者在相同條件下加工并測量。雖然增加了一次換工件的時間,但可以取得較高的合套率,生產效率提高。

3 結束語

綜上所述,選擇合理的工藝參數和方法,能夠使數控立式磨床雙溝一次磨的加工方法在風電變槳軸承套圈中得以運用,既可以保證軸承獲得理想的溝道,提高使用壽命,又能夠提高加工效率,最大限度地發揮數控立式磨床的加工效能。